摩擦作用对铝合金热变形的影响研究

2019-01-07卜春阳袁战伟

卜春阳,袁战伟,李 晶,何 凯

(1.金堆城钼业股份有限公司技术中心,陕西 西安 710077)(2.长安大学材料科学与工程学院,陕西 西安 710061)

0 引 言

金属材料的热加工是材料加工的重要方式,在成型过程中,变形温度、加载速率、变形程度等均有显著的影响[1,2],合理的变形条件最终决定了材料成型的质量,材料热加工工艺是材料热成型的基础,一直以来也是材料研究热点[3-6]。此外,在变形过程中,摩擦作用对材料的变形也有着重要的影响,一方面影响变形过程中加载载荷,而另一方面也对成型质量有影响[7-9]。

对于摩擦作用对材料变形的影响,已有不少学者做了研究。李达人等[7]通过数值模拟方法确定了W-40%Cu粉末烧结材料在热加工数值模拟过程中的摩擦因子。邓华红等[8]通过数值模拟研究了叶片精锻过程中摩擦的作用,发现摩擦对温度场和载荷形成曲线均有较大影响。马勇等[9]采用有限元软件分析了不同摩擦条件对7075铝合金等通道角挤压过程的影响,发现随着摩擦因数增大,载荷峰值明显增大甚至成倍增长,且载荷值波动加剧,等效应力应变分布不均匀。本文结合Deform 3D有限元软件,研究了摩擦系数对2024铝合金的热模拟压缩过程的影响。

1 有限元模型

本研究根据实际热模拟压缩过程采用Deform 3D有限元软件建立模型,在模型中分别建立了上砧板、下砧板和试样几何模型,其中试样大小为φ10×15 mm,材料为2 024铝合金,试样上的网格采用四面体单元,单元数量为11 200,画网格后的模型如图1所示。在加载过程中,上砧向下加载,下砧固定不动,加载位移为9 mm。

图1 有限元分析模型

在实际热模拟压缩试验过程中,采用石墨片作为润滑剂置于两个砧子和试样之间以减少摩擦作用,然而由于摩擦作用的存在,坯料变形后不可避免出现鼓肚,因此有必要对摩擦的作用进行进一步研究。在本研究中,为了研究摩擦作用对热变形的影响,将摩擦系数f分别设为0.2、0.3、0.4和0.5,其他设置保持一致。

材料中的损伤用Deform 3D软件中所带的Cockcroft-Latham准则损伤参数进行表征,其表达式为[10]:

(1)

(2)

式中σ1,σ2,σ3三主应力。

2 结果与分析

2.1 模拟结果云图

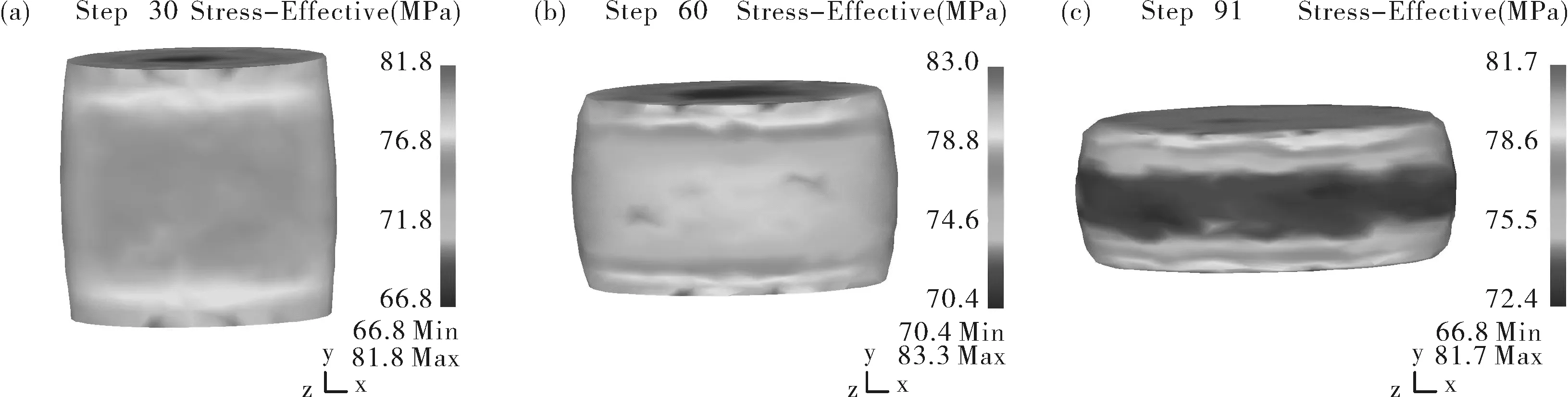

整个模拟过程91步完成,下面以摩擦系数为0.2的模型结果为例,分别对第30、60和91步的结果进行分析。图2为模拟后不同压下量下的等效应力分布云图,整个变形过程中等效应力分布在66.8~83.0 MPa之间。从图2(a)可以发现,在第30步时,试样出现了一定程度的鼓肚,上下端面位置应力较大,心部最小,在试样鼓肚位置应力均匀分布。图2(b)中的应力分布和图2(a)中的分布相似,只是最小和最大应力值有所提高。在图2(c)中,试样中的最小等效应力分布在试样鼓肚位置,与图2(a)、(b)存在明显差别,端面处的等效应力有所提高,心部的应力分布相对较高。

图3为模拟后不同压下量下的等效应变分布云图,从图3(a)可以发现,在第30步时,上下端面位置应变较大,心部最小,在试样鼓肚位置应力均匀分布。图3(b)中的应变分布有所增加,其最小和最大应变值均有所提高。在图3(c)中,试样中应变分布与图3(b)相似,应变值进一步增加。

图2 不同分析步下的等效应力分布云图(a)第30步;(b)第60步;(c)第91步

图3 不同分析步下的等效应变分布云图(a)第30步;(b)第60步;(c)第91步

图4 不同分析步下的损伤分布云图(a)第30步;(b)第60步;(c)第91步

图5 不同摩擦作用下的结果(a)鼓肚;(b)等效应力;(c)等效应变;(d)损伤最大值

图4为不同压下量的Cockcroft-Latham损伤结果,对比3个不同压下量下结果可以发现,在试样鼓肚及附近位置出现明显损伤,特别是鼓肚位置的损伤值较大,而坯料上下端未见明显损伤。随着压下量的增加,鼓肚位置的损伤值不断增加。分析其原因,是由于在鼓肚位置由于没有约束,处于自由变形状态,在正的应力三轴度的作用下,此处的损伤将不断增加。当达到材料的临界损伤值时,试样中将出现明显的裂纹。

2.2 结果分析

通过后处理,将变形过程不同阶段下的鼓肚(试样上下端面直径平均值d1和中间鼓肚位置的最大直径d2之间的差值)、等效应力、等效应变及损伤结果进行分析,具体结果如图5所示。从图5(a)所示结果可以发现,随着加载的进行,不同摩擦作用下的鼓肚变化趋势基本一致,均是先增大后趋于平衡;而不同摩擦系数之间的差异在于,摩擦系数越高,所引起的鼓肚幅值也越大,分析原因,主要是鼓肚位置为径向自由变形,而由于摩擦作用的存在,使得坯料和砧板结合处材料径向流动受阻,摩擦作用越大,材料受阻越严重,与鼓肚位置材料流动差异也就越大,鼓肚就越明显。图5(b)中为试样中平均值变化,误差棒表示试样中的最大值和最小值,可以发现不同摩擦作用下,平均应力的变化不大,而摩擦作用越大,最大值和最小值之间的差异越大,试样中的应力均匀性相对降低。在图5(c)中,随着加载的进行,试样中的等效应变逐渐增加,等效应变最大值和最小值(误差棒中的最大值和最小值)的差异也逐渐增大,说明试样中应变均匀性也逐渐降低,且摩擦系数越大,应变均匀性越差。图5(d)中给出了基于Cockcroft-Latham准则的损伤最大值结果,随着变形的进行,试样中损伤最大值不断增加,且摩擦的作用影响非常明显,摩擦系数越大,损伤最大值越大。因此,从以上结果分析,可以发现,由于摩擦作用的存在,对材料变形、等效应力、等效应变及损伤均不同程度有影响,为了使得材料变形均匀及避免损伤,应当减少摩擦作用的影响。

3 结 论

为了分析摩擦作用对材料在热变形过程中的影响,本文结合Deform 3D有限元软件对其进行研究,分别设置摩擦系数f为0.2、0.3、0.4和0.5,对变形过程中的变形鼓度、应力、应变及Cockcroft-Latham损伤结果进行分析,发现随着加载压下量的增加,不同摩擦系数条件下试样中的鼓度、应力、应变和损伤值均逐渐升高;而随着摩擦系数的增加,所引起的鼓肚幅值也越大,应力和应变的最大值和最小值之间的差异越大,应力应变均匀性相对降低,且损伤最大值越大。