涂层制备与结合强度测定方法的研究现状

2019-01-07李秦伟王快社胡卜亮

李秦伟,王快社,胡 平,杨 帆,胡卜亮

(1.西安建筑科技大学冶金工程学院,陕西 西安 710055)(2.西安建筑科技大学功能材料加工国家地方联合工程研究中心,陕西 西安 710055)

0 引 言

涂层技术作为一种表面工程技术广泛应用于机械、能源、航空航天等领域,其主要目的是在高温磨损腐蚀等环境中保证基体的稳定性和正常使用。而在整个服役期间内,结合强度对涂层的使用寿命起着至关重要的作用,因此,足够的结合强度是发挥涂层对基体保护性能的前提[1-2]。在一定的载荷下,界面结合强度越高,在服役过程中界面稳定性越好。当温度范围不同,基体与涂层之间热膨胀系数适配率不同,导致在界面处产生内应力,内应力逐渐集中导致涂层中出现微裂纹而进一步失效[3]。

结合强度主要取决于界面结合力的大小,界面结合力是指将单位面积的涂层从基体上剥离下来所需要的力[4]。目前由于结合力测定比较复杂且影响因素较多还没有统一的测定方法[5-6],一般采用拉伸法、划痕法、弯曲法等方法进行测定,不同的方法各有其优点和局限性,在使用过程中需要定量地对结合强度予以测量,通过不同途径来达到增强结合强度的目的,以提高涂层的使用寿命。本文综述了结合强度的影响因素与目前测定结合力的方法,讨论了结合强度测定的研究现状并对其优缺点进行了分析总结。

1 涂层制备技术

1.1 热喷涂技术

热喷涂技术包括火焰喷涂、等离子喷涂、激光热源喷涂等,是采用热源将材料雾化借助高速气体将其喷射到基体表面快速冷却沉积成具有某种功能的涂层技术。热喷涂技术对基体和涂层的使用范围广,尺寸和形状不受限制,工件变形小,厚度可控性高。基体表面的清洁度和粗糙度会影响结合性能,因此在喷涂前对一般基体进行表面净化和粗化加工处理[7],同时起到增大基体的粗糙度和结合面积,或者采用机械方法或电化学刻蚀方法如喷砂、电拉毛等增大基体表面粗糙度,粗糙度的增加可以在基体表面引起钩链效应和铆接效应,使涂层与基体的结合面积增大,有效分散界面处的拉应力[8],净化和活化基体表面,增强膜基金属机械啮合,改善涂层在基体表面的附着性能的作用[9-11],有效的提高结合力。Osaka等[12]用25~75 ℃的H2O2/HCL的溶液处理金属铁,在表面制备出了多孔膜和纳米棒阵列。热喷涂技术一般可制备抗氧化(如MCrAlY、TBC)、耐腐蚀、耐磨(如WC/Co)等涂层,且制备涂层时涂层厚度、孔隙率具有一定的可控性,与基体的结合强度可达到70-140 MPa,孔隙率可降至0.5%~1.0%。热喷涂的涂层材料选择性大,如金属或合金、陶瓷、以及复合材料,且在喷涂过程中对基材性能影响较小,涂层厚度控制范围大,但在喷涂较小面积的零件时经济性差。

1.2 表面改性技术

金属材料表面改性技术主要是指金属表面形变强化、金属表面扩渗、等离子表面处理等。其中涂层技术方面主要是指基体表面化学热处理或合金化,常用的方法有渗氮、渗铝、渗硅、渗硼等。是将扩渗元素在外界条件下渗入基体表层,从而使基体表面成分发生变化,组织与性能得到提高的一种工艺。表面改性技术可优化基体的耐磨损和抗疲劳性能。表1所示为几种渗氮工艺处理后扩散层厚度及硬度。

表1 几种渗氮工艺处理后扩散层厚度及硬度

1.3 化学气相沉积技术

化学气相沉积技术是利用气态的先驱反应物,通过原子分子间化学反映的途径生成固态薄膜的技术。工作气氛主要是惰性气体(如Ar)、还原气体(如H2)和反应气体(如N2、CH4、CO2、水蒸气、NH3)等。化学气相沉积主要用于材料表面改性,解决耐磨、抗氧化、抗腐蚀以及一些特殊的性能要求,如TiN、TIC、TaC、ZrN、Al2O3涂层等。化学气象沉积工艺温度高,被处理的工件有时会出现晶粒长大,导致基材性能下降需要进行后续工艺处理。而在选取基体与涂层的材料时,晶体间的最小错配,结构和点阵常数差异,涂层的梯度生长,会影响界面能大小、涂层晶粒的生长形式、以及热膨胀失配,选择合适的材料体系,可有效减小涂层的内应力,提高结合强度。冯长杰等[13]采用电弧离子镀(AIP)技术在1Cr11Ni2W2MoV不锈钢上沉积(Ti,Al)N梯度涂层,结果表明,薄膜均匀致密且与基体的结合强度较好。

1.4 物理气相沉积技术

物理气象沉积是将涂料通过高温蒸发、溅射、电子束、等能量形成产生气相原子、离子、分子在固态表面上沉积凝聚生成固相薄膜。根据沉积过程中能量供给方式、固-气相转变方式、气相粒子形态与荷能、粒子形态转变、镀料粒子与反应气体的反应活性以及沉积成膜基体表面条件不同可分为真空蒸镀、磁控溅射、射频溅射等。物理气相沉积镀膜材料广泛,可采用高温蒸发,也可用低温溅出,沉积粒子能量可调节,反应活性高。主要应用于纯金属膜、合金膜、化合物膜等,如TiC、TiCN、ZrN、CrN等耐磨涂层,发动机叶片上的M-CoCrAlY耐热涂层,Al-Si、Ti、Pt、Mo-Si、Si3N3钝化膜等。物理气相沉积可通过改变速率和入射角等参数沉积不同结构和结晶形态不同的薄膜,且膜厚精度高,薄膜纯度高。

1.5 表面复合离子处理技术

表面复合离子处理是将两种或多种表面技术加以组合来制备复合涂层、膜层、复合改性涂层的表面处理工艺。包含离子注入与镀膜技术复合、激光或电子束与气相沉积技术复合、等离子喷涂与激光技术复合等。在离子束辅助沉积过程中,离子轰击提高了薄膜的致密度,消除或减轻了膜层的本征应力,改善了膜层的性能,通过离子轰击可得到较宽的膜原子与基体原子的界面过渡区,这对提高膜/基结合力极为有利,图2为几种离子束辅助沉积合成硬质薄膜性能。

表2 几种离子束辅助沉积合成硬质薄膜性能

涂层性能要求的提高对制备方法的要求不断提高,传统的制备方法如包埋渗、料浆法等虽涂覆方便且成本较低,但成分不易控,稳定性有待提高。热喷涂和气相沉积等方法制备的涂层缺陷少、可精确控制涂层的化学组成和结构,与基体的结合强度高,但工艺复杂成本较高。Edward等[14]在钼基体表面利用CVD和金属-有机化学气相沉积法制备的MoSi2-SiO2复合抗氧化涂层厚度均匀且结合强度较好。王璟等[15]利用等离子喷涂法在钼合金上成功制备出与基体结合强度较好的双层结构热障涂层(ML/LNZ)。

2 影响界面结合强度的因素

界面间的结合力是由吸附力、键合力以及结合力多种力耦合作用形成的,涂层、基体以及界面的的弹性模量、硬度、厚度、结合强度均会对结合力产生影响[16]。

2.1 涂层参数及工艺类型

不同的涂覆工艺以及参数均会影响界面的结合,其主要是通过涂层的孔隙率、致密度来影响涂层内部应力的变化和分布状态,Yang等[17]通过等离子体辅助电子束物理气相沉积在碳化硅基体表面制备得到了具有压缩/拉伸应力的硅多层膜,总厚度可达20 μm,且与基体结合紧密。Marcin等[18]进行不同厚度范围内采用恒定喷涂参数的冷喷涂制备Al-Al2O3涂层,结合强度高达61 MPa,范文超等[19]采用超音速等离子喷涂制备的AlSi-20%Al/Ni涂层结合强度为65.5 MPa。Wu等[20]采用大气等离子喷涂在镍基高温合金上以NiCoCrAlY为粘结层制备单一和双陶瓷热障涂层并进行粘结强度测试,结果表明双陶瓷涂层结构可缓解陶瓷层和高温金属粘结层之间的热失配问题。

2.2 润湿性及界面扩散

液态涂材在基体表面进行结合的前提是发生润湿,而发生润湿取决于分子间吸引力,若涂材与基体间分子吸引力较大,则在基体表面发生润湿进行结合,润湿程度由接触角θ反映,实际生产中一般通过表面预处理方法如喷砂和辅助方法如喷涂粘结层等来提高基体表面的粗糙度和粘结性以增加结合强度。而在结合面两侧的区域会发生涂层和基体的扩散形成固溶体、低熔点共晶或金属间化合物。此外,当加入第二或第三元素使合金熔点或液相线温度改变,会对扩散过程产生明显影响。如在γ-Fe中加入Mo会形成碳化物从而降低碳的扩散系数。

2.3 涂层应力状态

由于不同材料的热膨胀系数之间存在差异,在温度变化时两者的延伸率不同导致出现内应力,使界面处产生裂纹,在使用过程中从裂纹处开始氧化或腐蚀,进而导致涂层失去对基体的保护作用。随着残余应力,化学应力(或扩散引起的应力)的增大,残余应力和扩散引起的应力的耦合作用下的微裂纹的扩展行为也可能会导致涂层的失效。Nazir等[21]进行了在压应力作用下,加上扩散引起的应力的微裂纹涂层的分层研究,表明随着热膨胀失配导致涂层中的残余压应力逐渐增大,阻碍了界面扩散,进而减小了涂层中由于扩散引起的应力。

综上所述,润湿是涂层在基体表面进行结合的前提,不同的喷涂参数和工艺也是影响结合强度的重要因素,而实际由于涂层与基体的热膨胀系数之间存在差异,导致涂层中存在界面缺陷和残余应力,均会削弱涂层的结合力,因而针对不同的基体和性能需求选择对应的涂层,根据涂层性能采用相配的工艺,以减少由于涂层缺陷产生的应力对结合强度的影响。

3 涂层界面结合强度测定方法

Chalker等[22]提出测量界面结合性能需要有准确的模型参量。考虑到实际服役环境的复杂多变,测量方法还需符合工况,即涂层和基体在界面处的分离并非瞬时破坏,而是较长时间内作用的结果[23]。杨班权等[24]根据脆韧性材料断裂行为不同将涂层和基体划分为脆性和韧性并相互组合形成四大类。不同的测试方法、力学模型、计算方法之间均会产生一定的误差,但是如果误差不大,则可以认为是准确的,Zhang等[25]采用基体侧面压入法和垂直拉伸法两种方法测量Al2O3/Al 6061基体界面结合的拉伸强度,发现测试结果在误差范围内。

3.1 热喷涂涂层结合强度测定

热喷涂过程中结合强度的影响因素较多,如喷涂速度、喷涂温度等,结合类型包括机械结合、物理结合和冶金结合3种,其中以机械结合为主,扩散与冶金结合也起着一定影响,要根据不同的材料体系选择合适的测试方法,如表3为几种涂覆方法结合强度,一般可采用的方法有拉伸法、压痕法等。

拉伸法是Agrawal和Raj[26]基于纤维增强复合材料中的剪滞模型提出的,即涂层受到的应力由结合界面来传递。对结合界面施加法向载荷,当载荷不断增大到达临界值时涂层出现剥落,根据剥落时的瞬时载荷作为结合力强弱的参考。拉伸法适用于测定界面结合强度小于粘结强度且粘结性能较好的涂层[27],但当涂层的内部结构较疏松时可能导致粘结剂的渗入。Xie等[28]采用此法测定了Al-5%Mg基体表面Al2O3涂层的界面剪切强度并进行了有限元模拟,根据剪切应力值对结合强度值进行了估算。实际中基体与涂层的韧脆性存在差异,在载荷作用下的变形行为不尽相同,因此只根据涂层剥落的瞬时载荷来说明结合强度是具有一定的局限性的。如基体的韧性较小时,在载荷作用下基体出现应力集中甚至被破坏时涂层尚未出现裂纹和剥落。但拉伸法较适用于测定弹性模量大于基体的脆性涂层,因为此方法就是以涂层本身的开裂特征来计算剪切强度的。不同的涂覆方法也会对结合强度产生影响,表3为不同涂覆工艺下界面间的结合强度[29],标准GB/T 8642-2002[30]采用拉伸法评价热喷涂涂层的强度或热喷涂涂层与基体材料之间的结合强度,根据测出的最大载荷和和截面积计算结合强度,满足静态加载,适用于评价基体材料、喷涂材料、工件的表面预处理。

表 3 几种涂覆方法结合强度

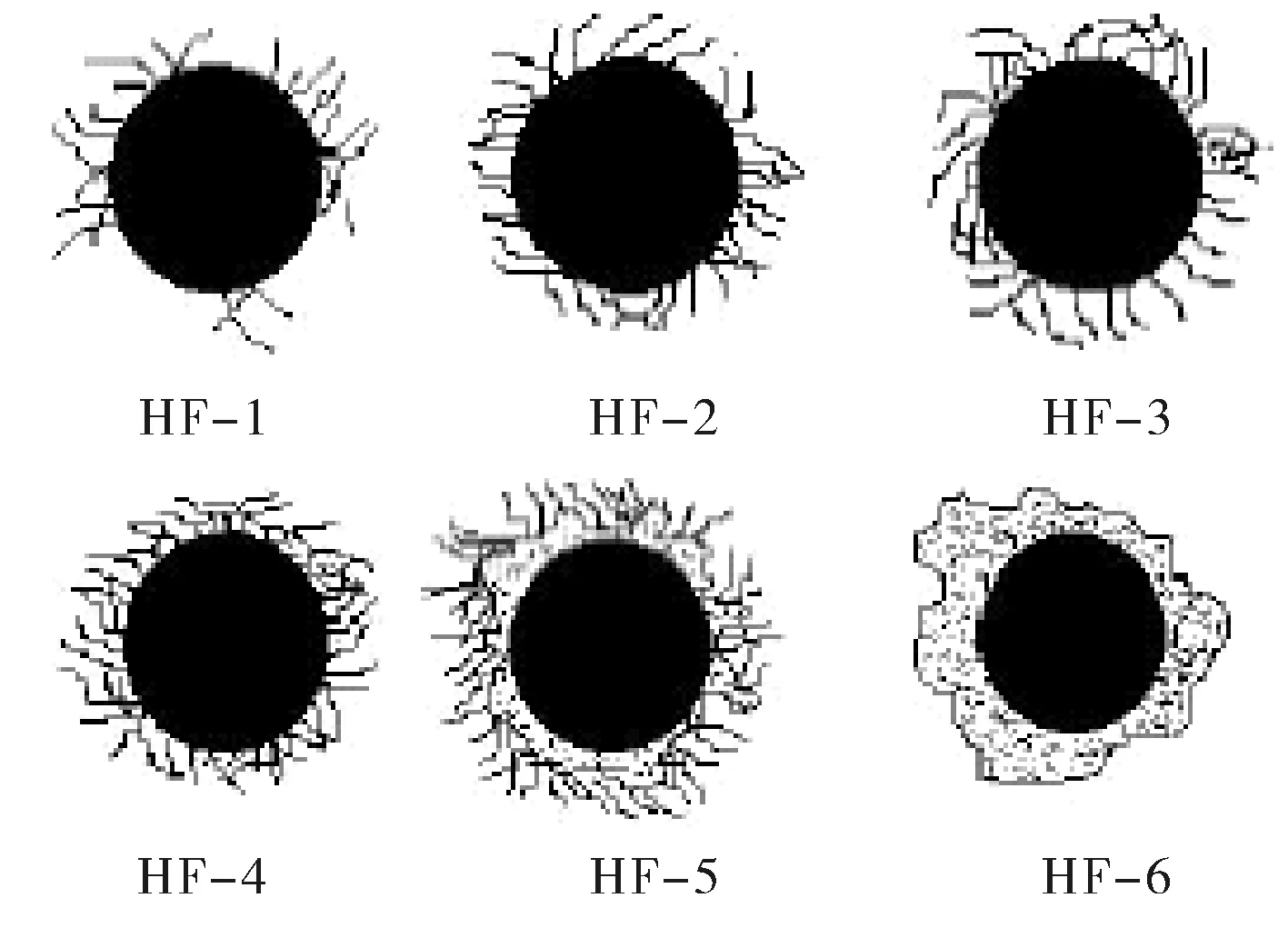

压痕法是将维氏或洛氏压头以一定的载荷压入涂层,然后根据载荷与裂纹曲线的斜率来判断结合强度。王海斗等[31]研究了等离子喷涂层应力水平对声发射幅值的影响,结果表明,声发射幅值与接触应力的大小无明显的关系。马增胜等[32]采用纳米压痕法研究了拉伸应变对镍薄膜力学性能的影响,结果表明,弹性模量和硬化指数与材料的变形程度无关,屈服强度和变形阶段有关。图1为德国评价结合强度的标准,此方法采用洛氏硬度计加载,在与压痕边缘相邻的膜层破坏后卸载用光学显微镜观察以评定其试验结果。图中HF-1~HF-4(HF是德语中结合强度的缩写)表示有足够的结合强度,而HF-5~HF-6表示结合强度不够[33]。

图1 压痕法测结合强度标准

3.2 表面扩渗强度测定

金属表面扩渗主要受温度和时间的影响,扩散层的深度在一定范围内随处理温度增加而显著增加,随时间延长呈抛物线关系增长,但温度过高或保温时间过长时,渗层内残余压应力增加,渗氮层组织粗化反而使渗层的硬度下降,一般用处理后的表面硬度来表征扩渗层的性能,可采用的方法有划痕法、压痕法、刮剥法等。

划痕法是将一曲率半径很小的圆锥形端头硬质针与涂层表面竖直接触,施加法向与切向载荷使划针沿着涂层表面进行刻划,根据刻划产生声发射信号强弱、切向摩擦力变化拐点及划痕形貌3种方法综合评定临界载荷来测量涂层-基体材料的界面结合强度,此方法主要适用于厚度在7 μm以下的硬质薄膜涂层(如TiN、TiC等[34])。因为若涂层厚度较大时此方法产生的界面应力不足以使界面开裂。Guojia Ma等[35]用划痕法测定了TiN涂层在200 N载荷下摩擦系数的演变,并根据不同的磨损行为与机制将刻划过程中摩擦系数的演变划过程分为3个阶段,低摩擦、犁削摩擦和涂层击穿阶段。Fu等[36]对304不锈钢进行表面机械研磨处理在钢基表面产生纳米晶层,采用划痕法测定表明涂层具有较高的硬度和结合强度。压痕法在测试热喷涂结合强度部分已进行描述,在此不再赘述。刮剥法是从结合面处切入并施加逐渐增大的载荷直到涂层剥落[37],整个过程以能量的消耗作为结合强度的量度。刮剥法测量时须有切入的基准面,且切削工具的硬度要比涂层的硬度值小[38]。

3.3 气相沉积结合强度测定

根据涂层与基体界面结合状态,气相沉积可分为覆盖表层与扩散表层,主要应用于耐磨涂层,在高温涂层中热稳定性较好,涂层致密均匀且密度、纯度、结构和晶粒度易于控制,结合强度较高。一般采用的测试方法有弯曲法、热冲击实验法、划痕法、压痕法等。

弯曲法的原理是对涂层-基体体系施加载荷,在载荷作用下整个体系出现弯曲,或加载反复载荷使其弯曲,由于不同材料的弹性模量不同,基体和涂层之间出现分层并逐渐剥落,通过观察涂层的剥离情况评定结合强度的高低。测定过程中根据声发射信号来判断界面是否开裂,但在加载过程中加载端的压头容易发生滑动产生信号影响测定结果。弯曲法适用于较厚的涂层,任凤章等[39]采用电镀技术在不锈钢基体上制备Cu膜与Ni膜,用三点弯曲法测其弹性模量E,结果表明在7~15 μm的厚度范围内弹性模量不随膜厚变化。

热冲击试验用于测试结构材料或复合材料经高温及低温的连续环境下因热胀冷缩所引起的化学变化或物理变化。若结合强度较差,在动态热循环载荷下涂层易出现剥落,因此在实际中应选择膨胀系数较为匹配的材料,以减小界面处的热应力并提高涂层的抗热震性能,实际应用中可通过采用一层或多层过渡层来减小膨胀系数梯度。陈孟成等[40]对采用电子束物理气相沉积制备进行的MCrAlY热障涂层进行高温热冲击试验,表明涂层具有较好的热稳定性。

3.4 表面复合离子处理结合强度测定

表面复合离子处理技术通过两种或多种表面技术制备复合涂层,提高了薄膜的致密度,消除或减轻了膜层的本征应力,改善了膜层的结合性能,涂层的硬度较高,对于硬质薄涂层,常采用的方法有划痕法、压痕法等,但这些方法是以涂层从基体剥离的瞬间对应的临界载荷来表征结合强度,而针对实际服役条件的动态结合强度测定法是对涂层体系施加持续载荷并观测其剥落情况,与实际应用中涂层体系基本处于反复载荷下的条件较为接近,对工程更具有实际的指导意义,主要包括单摆冲击划痕法、解除疲劳法等。

单摆冲击划痕法是使摆锤以一定的初速度刻划试样表面进行一系列由浅入深的冲击划痕试验,整个刻划过程经历弹性接触、塑性变形、断裂等过程。利用一维划痕模型计算出单位长度涂层-基体界面破坏时所消耗的能量,对涂层-基体界面结合强度进行表征。Duan等[41]通过测量物理气相沉积制备的硬质TiN涂层开发了一种高精度测量冲击能量消耗的单摆锤冲击划痕试验,提出了评价涂层和基体之间的粘附性的新标准。

接触疲劳法评价涂层与基体结合强度的指标包括在特定载荷下涂层疲劳剥落时的循环周次与在相同载荷和循环次数下涂层剥落面积的百分数。接触疲劳法根据剪切应力表征结合强度,适用于测定硬质薄膜和硬基体之间的结合强度,但是接触疲劳法在测结合强度较大的界面,最大剪切应力值增大的同时深度也远离界面,从而导致实际最大剪应力幅变化不大。邱龙时等[42]采用小直径、髙弹性模量Al2O3球的滚动接触疲劳方式,对高结合强度的硬质薄膜进行评价。Song等[43]采用此法测定了通过磁控溅射在Si基体上制备CuCr涂层的结合强度,结果表明扩散阻挡层和轰击能量对结合强度的影响可以通过此试验灵敏地测定,且扩散阻挡层可以提高结合强度。Chen等[44]根据此法采用5×106周期的循环测定了等离子体辅助化学气相沉积TiN涂层的界面结合强度。Haipal等[45]通过磁控溅射在AISI 52100钢基体表面沉积了氢化金刚石碳涂层并通过此方法测定了其摩擦学性能。

He等[46]采用界面处的切应力来表征疲劳强度,然后根据高周次界面疲劳强度作为涂层和基体结合强度的量度。

综上所述,拉伸法适用于测定弹性模量大于基体的脆性涂层,弯曲法在涂层与基体的界面上表现出来的主要是剪切应力,适合于结合强度较弱的各类涂层。而动态测试方法是进行动态加载,较为符合实际服役环境中涂层与基体在载荷作用下的行为状况,因此对于涂层-基体界面的结合强度的测定更具有参考性,但是测试方法较为复杂且测定过程中应力状态易受影响。各种测定方法表征结合强度的主要条件就是界面与涂层内的应力分布状况,但在实际测量过程中,被测结构的特殊性、复杂的载荷情况、涂层和基体的弹性和塑性性能等因素均会导致涂层的失效模式多种多样,因此在测量时最好先确定涂层与基体材料的力学性能并进行比较分析,然后需要根据不同的涂层类型和实际需要来选择某种或几种合适的测定方法。

4 结束语

结合强度是涂层在各种服役环境下保护基体的重要前提,是一项重要的力学性能指标,对结合强度测定的各种测定方法具有不同的特点和适用范围,在实际测定过程中,应根据具体的涂层和基体材料、涂层厚度、结合强度范围等综合因素来选择合适的测定方法,以尽量避免由于测量方法和结合强度计算方法的不同带来的误差。在测量某种涂层和基体的结合强度时,在表征和评价指标相同的情形下可以对多组实验结果进行测量对比以减小误差。提高基体和涂层的结合强度是保证涂层稳定性的重要前提,在对其进行准确测定后还应进行优化,应针对不同涂层性能需求选取的表面预处理以及喷涂工艺和喷涂参数进一步改善涂层的组织均匀性和涂层与基体的结合强度。

准确地表征涂层界面性能是了解界面性质并进而控制和改善最重要的基础之一,但由于界面通常受界面断裂韧性和应力状态等较多因素的影响,迄今为止对涂层界面的结合强度还没有标准的测定方法。可以预料,随着现代测定方法和喷涂设备的改进人们对涂层界面的认识将不断深化,并用于指导和控制界面和材料性能,达到提高界面结合强度的目的,以满足不同使用条件的要求。