二硫化钼纳米微球的制备及其在摩擦领域中的应用

2019-01-07李树娜

贾 园,刘 振,王 璇,李树娜

(西安文理学院 陕西省表面工程与再制造重点实验室 化学工程学院,陕西 西安 710075)

0 引 言

MoS2作为一种过渡金属硫化物,具有类似于三明治的层状结构,层内S-Mo-S原子之间以较强的共价键连接,而层与层之间则是以较弱的范德华力进行结合,因此在摩擦过程中受到外加载荷时,层间较易发生滑动,一方面能够在较大程度上增大其承载外力的能力,另一方面可极大减少实际的相对摩擦面积,从而达到减小材料的耐磨减损,延长零件使用寿命的目的[1-2]。然而,层状结构的MoS2片层边缘电子具有悬空键,因而具有较高的化学活性,在高温多氧环境下极易被氧化;此外,过渡金属硫化物纳米粒子具有较高的表面能,在有机溶剂及有机树脂基体中难以均匀分散和长期稳定存在,从而极大限制了其在机械材料领域的应用[3]。因此,探索新型结构的MoS2对其在摩擦领域中的应用具有较为深远的意义。

表观闭合结构的MoS2(球状或管状)不但具有传统MoS2的化学结构和物理性能,而且具有较高的化学稳定性,因此可广泛应用于催化剂、超级电容器、锂离子电池以及固体纳米润滑剂等领域。尤其当球状MoS2作为固体润滑剂使用时,在受到较大作用的外加载荷时,能够在摩擦过程中发生滚动、弹性形变以及球壳剥落,从而极大提高了其耐磨润滑性能,实现MoS2纳米微球润滑性能的极大优化[4]。因此,在保证MoS2原有化学结构不变的前提下,制备出表观形貌闭合的MoS2纳米微球,并对其尺寸及形貌进行设计和调控是MoS2目前研究的一个热点,目前已合成了多种不同结构的MoS2纳米微球。本文重点对MoS2纳米微球的制备及结构调控方法的研究进展进行综述,并介绍了其在摩擦领域中的相关应用。

1 二硫化钼纳米微球的制备

MoS2纳米微球的制备是其应用的前提,也是近年来MoS2纳米粒子的研究热点,制备技术难题的突破可为MoS2纳米粒子的应用打开更广阔的市场。MoS2纳米微球的制备方法较为多样,主要包括水合热法,化学气相沉积法,表面活性剂促助法及物理机械法等。目前已经通过不同方法合成了多种结构、大小不同的表观结构闭合的MoS2纳米微球。多种制备方法为MoS2纳米微球的不同形貌提供了新的思路,在使用过程中可以根据使用要求的不同选择适当的方法,以满足MoS2纳米微球在各个领域中的应用。

1.1 化学气相沉积法

化学气相沉积法具有工艺流程短、产品纯度高、经济性好等优点,因此是MoS2纳米微球的制备的较为常用的一种方法。曾一等[5]以硫粉与三氧化钼粉为原料,以高纯氩气为载气,用化学气相沉积法在900 ℃下保温8 h,制备出平均粒径在250 nm左右的高纯富勒烯结构MoS2纳米粒子。Hua[6]等通过快速化学气相沉淀法制备出了MoS2纳米微球,并将其添加在聚甲醛基复合层中,制备出了减磨性能优异的耐磨复合材料。虽然化学气相沉积法具有一系列优点,但该方法在制备过程中容易产生硫化氢,因此需要对尾气进行处理以防止对环境的污染,且在制备过程中当气相流量或者压力改变时,产品的形貌难以保证。

1.2 物理机械法

物理机械法操作简便,所得产品产率较高。陈九菊等[7]利用物理机械法中的超声法制备的类球形三氧化钼(MoO3)纳米颗粒为前驱物,并在氢气气氛下采用硫化还原辅助制备纳米MoS2纳米微球粉体。这种类球形结构的MoS2纳米微球添加在基础润滑油中可极大提高其润滑性能。但是此方法在实际生产过程中重复性低,满足不了工业化需求。

1.3 水合热法

在实际应用中,水合热法成为目前制备纳米MoS2最常见的一种方法,且其制备出的MoS2纳米微球尺寸较小,表现出了优异的耐磨性能。

Jiang等[8]首先以蔗糖作为碳源制备出碳球,并以其作为模板,以二水钼酸钠和硫代乙酰胺作为钼源和硫源,最终通过表面水热法合成(MoS2/C)纳米微球。Theerthagiri等[9]以二水钼酸钠、硫脲、2-吡咯烷酮作为钼和硫源,在十六烷基三甲基溴化铵的存在下,通过一步水合热法分别将乙炔黑、火神碳、碳纳米管,碳纤维等碳材料与MoS2结合起来,制备出具有花状结构的MoS2/C。

缑卫军[10]以钼酸铵和硫化钠为原料,聚乙二醇为分散剂,在盐酸水溶液中通过水合热法合成了类似于富勒烯型的MoS2纳米微球,其直径在30~60 nm之间,该方法制备出的MoS2纳米微球外表坚硬,物化性能稳定,然而所得产物大小不均。

李汉等[11]选择Cyanex 301作为硫源和改性剂,选在水-乙醇溶液作为介质,通过两步法制备空心球状MoS2(如图1所示),其中第一步为平衡阶段,第二步为水热法过程;与传统的方法相比,该方法具有低温高效的优点。

图1 两步法制备空心球状MoS2

1.4 表面活性剂促助法

表面活性剂促助法具有环境友好、方法简单的特点,同时可以通过选择不同种类的表面活性剂对MoS2纳米微球的结构进行设计和调控。

Wu等[12]选择自制的季铵盐作为表面活性剂,以二水钼酸钠和氨基硫脲分别作为钼源和硫源,以乙醇水溶液作为介质,通过表面活性剂促助法制备出直径为0.5~2 μm的MoS2纳米实心微球,研究表明,适量表面活性剂的存在能够使球状产物不产生团聚,且结构更为稳定。

马少华等[13]首先制备出了双十八烷氧基二硫代磷酸吡啶盐(PyDDP-18)作为表面活性剂,并以其作为硫源,以钼酸铵作为钼源,通过共沉淀法制备出了表面修饰有PyDDP的MoS2纳米微粒,该种微粒具有较好的油溶性及优异的耐磨润滑性能。

白鸽玲等[14]采用表面活性剂促助法,以PEG-20000作为包覆剂,制备出MoS2纳米球,并以Span-80为分散剂,制得1% MoS2纳米球和市售超细二硫化钼微米粉末复合润滑油,并对其滚动摩擦性能进行了研究。

Tang[15]等在反应过程中加入了十六烷基三甲基溴化铵(CTAB),制备出了具有类似于花状结构的MoS2纳米球,并将其用于润滑油添加剂,制备出了耐磨性能优异的润滑油,研究表明这主要是因为CTAB长的碳链容易卷曲,将先生成的纳米片状二硫化钼吸附到表面进行自组装,消除部分悬空键,降低纳米片状二硫化钼表面能,抑制表面的生长,最终生成花状纳米二硫化钼,CTAB实际起到了模板作用。

在此基础上,Tang等[16]通过表面活性剂促助法研究了反应时间及CTAB对所制备的空心MoS2纳米球形貌的影响,结果表明,CTAB不仅能够控制产物的形貌及物相,还能有效地阻止产物微粒的团聚。以上研究表明,无机钼源和有机硫源在表面活性剂的结构导向及超声波辅助下,无需惰性气体保护,高温煅烧,即可在较低水热温度下直接获得粒径为10~20 nm、六方晶相的超细2H-MoS2,这种可控的合成方法可以扩展到其他过渡金属硫化物材料制备复杂的中空结构中。

1.5 其他方法

除了以上常见方法,还有很多其他方法被应用于MoS2纳米微球的制备中,为MoS2纳米微球的制备提供了多种新思路。周军等[17]以钼酸钠为钼源,草酸为还原剂,硫化钠为硫源,对微乳液法制备纳米MoS2工艺中的酸沉过程进行研究,得到了分散性较好、尺寸均匀、平均粒径60 nm的球形MoS2粉末。微乳液法中可以通过控制制备条件,控制纳米MoS2形貌或者晶粒大小,但是一般制备的纳米MoS2颗粒比水热法制备的要大,在工业生产中可得到良好的应用。

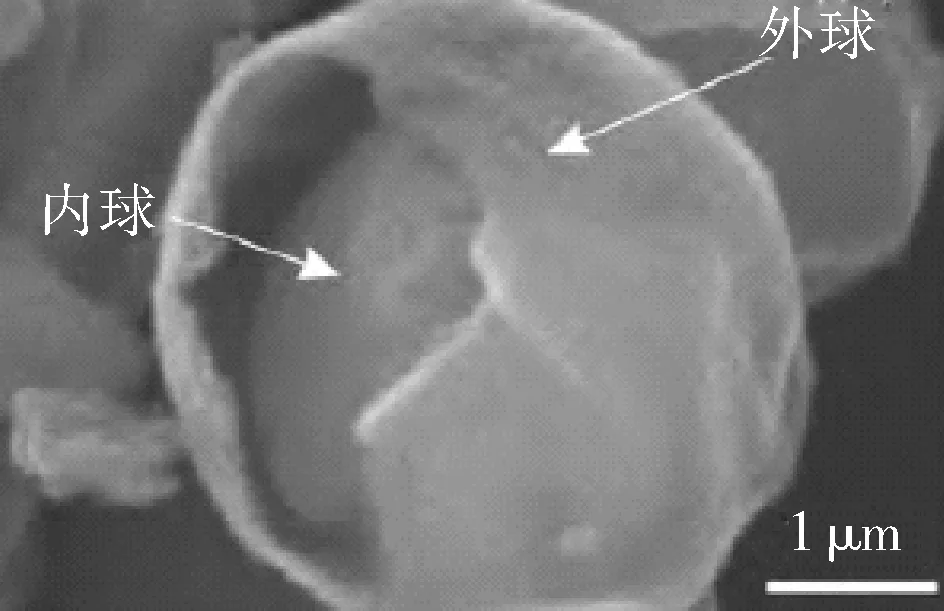

此外,选择不同的氧化物及硅酸盐等作为载体,在MoS2的形成过程中提供相应的成核位置,可制得大小适中的空心MoS2纳米微球。Xu等[18]选用氧化物TiO2作为载体提供成核位置,将负载其上,制备出粒径更小更均匀的新型MoS2空心微球(如图2所示)。Liu[19]等则选用硅酸盐矿物作为载体,通过水热法将MoS2负载在其上,制备出了双层的中空结构MoS2微球,该种微球不但具有良好的耐磨润滑性能,而且在摩擦使用寿命完成之后,可作为光催化剂用于有机废物的后处理。这些方法都为MoS2微球的制备及应用提供了新的思路,并在一定程度上提高了MoS2纳米微球的使用效率。

图2 氧化物TiO2作为载体制备空心球状MoS2

2 二硫化钼纳米微球在摩擦领域中的应用

MoS2纳米微球表现出非常优异的摩擦性能、催化活性、吸附性能等,可以满足很多领域的使用要求,在固体润滑、功能材料、化学催化、光电材料等方面具有极大的应用潜力[20]。尤其是相较于传统的层状结构MoS2纳米粒子,表现出更为良好的耐磨减损性能,目前已引起学者们的广泛关注。

2.1 二硫化钼纳米微球作润滑介质添加剂

MoS2纳米微球具有特殊的球状结构,在润滑介质中易于滚动分散,因此被大量应用于润滑添加剂。刘敏等[21]将直径为150 nm左右的MoS2纳米微球加入到玉米油中,并对其润滑性能进行研究,结果表明,MoS2纳米微球相较于层状的MoS2表现出更为优异的摩擦学性能。

石华强等[22]则选用有机膦酸萃取剂Cyanex 301作为助剂,通过萃取-溶剂热法制备出表面修饰有Cyanex 301的MoS2纳米微球,并将其添加在基础润滑油中。结果表明,较传统的MoS2而言,该MoS2纳米微球具有更为良好的极压性能和润滑减损性能。

Kawasato等[23]通过溶剂萃取、热处理、沉积并常规处理的方法得到了粒子直径约0.5~3 μm的新型MoS2纳米微球,并对其润滑性能进行测定,结果表明,该MoS2纳米微球可高度分散于油中,且表现出了较大的负载能力和极佳的抗磨性能。综上所述,MoS2纳米微球由于其自身的特殊结构,能够在润滑油中进行良好分散,较常规的纳米MoS2而言,表现出了更为优异的减磨润滑性能。

2.2 二硫化钼纳米微球制备耐磨复合材料

树脂基耐磨复合材料在摩擦领域中具有广泛的应用,因此,MoS2纳米微球的制备为耐磨复合材料的发展提供了新的思路。缐芳等[24]选用钨酸钠为添加剂,通过水热法制备出花状的MoS2纳米微球,并将其添加在环氧树脂中,制备出耐磨复合涂层材料。该耐磨复合材料表现出更为优异的摩擦性能,且当MoS2纳米微球添加量最适时,其摩擦系数相对于环氧树脂降低了0.65倍。

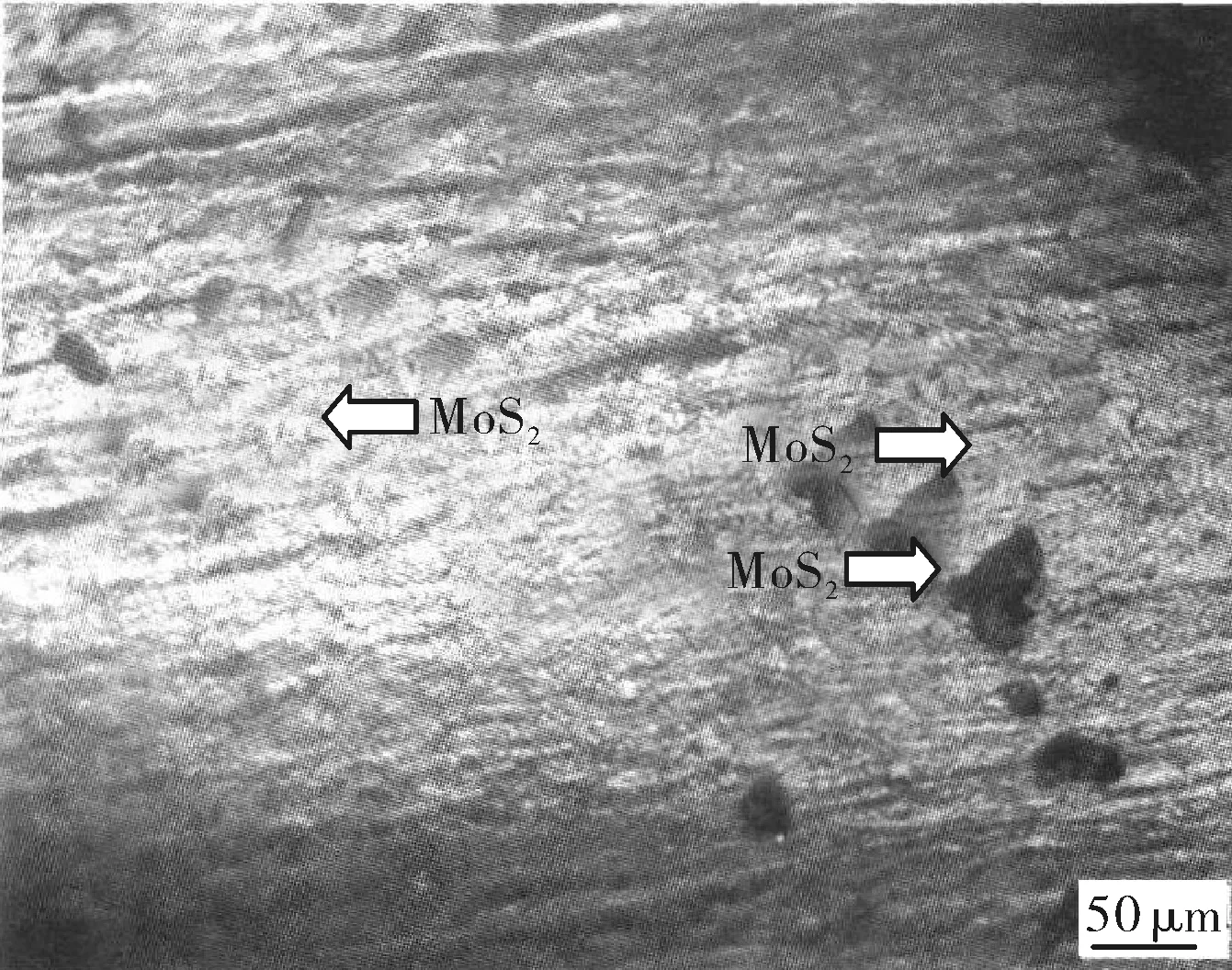

胡坤宏等[25]通过快速沉淀法制备出球状MoS2,并以其对聚甲醛进行改性,所得到的复合材料较市售二硫化钼改性的聚甲醛而言,耐擦伤性能及润滑减损性能有了较大程度的提高。然而,从树脂复合材料的透射电镜(如图3所示)中可以看到,球状MoS2在树脂基体中呈现出了一定的团聚状态,分散性能有待提高。

综上所述,对于球状MoS2在制备耐磨复合材料的时候,其分散性能对复合材料摩擦性能的影响较大,因此需要对其粒径或表面进行进一步优化,以期使得球状MoS2的优异润滑性能得到最大程度的发挥。

图3 球状MoS2在聚甲醛中的分散性

2.3 二硫化钼纳米微球制备自润滑涂层

近年来,已经出现大量将二硫化钼应用于润滑涂层的研究。Peleklestoba等[26]选用MoS2作为主要原料,以二丁基酞酸、丙烯乙二醇、环氧树脂等作为有机组分,制备出了固体润滑膏,并将其涂在火车摩擦副表面,极大降低了车轮的摩擦系数,延长车轮的使用寿命。吕桂森等[27]则通过喷涂的方式,以MoS2和石墨作为固体添加剂,以无机磷酸盐作为胶黏剂,制备出了自修复性能优异的MoS2基自润滑复合涂层。以上研究结果表明,纳米MoS2均在涂层中表现出了优异的润滑减损性能。然而,以MoS2纳米微球作为添加剂制备自润滑涂层尚未见文献报道。

可以预测,以不同结构的MoS2纳米微球为原料,可开发出耐磨自润滑性能优异的自润滑涂层,使得MoS2纳米微球的使用范围得到更大程度的推广。

3 结 语

目前对于MoS2纳米微球的制备已经出现了大量的方法,且已制备出了结构、形貌各不相同的MoS2纳米微球。MoS2纳米微球具有特殊的球状结构,相较于传统的MoS2纳米粒子而言,在摩擦过程中表现出了更为优异的减磨润滑性能,不仅应用于润滑油介质添加剂使用,而且能够应用于耐磨复合材料以及复合涂层的制备。然而MoS2纳米微球的可控化制备尚未完全实现,今后对MoS2纳米微球的制备及其在摩擦过程中润滑作用的研究将会更加深入,以期建立MoS2纳米微球形貌结构与其减磨润滑作用的关系,开发出更多性能优异的MoS2纳米微球润滑复合材料。