660 MW机组甩负荷试验转速飞升过高原因分析

2019-01-07周轶喆鲍文龙方天林

周轶喆,鲍文龙,方天林

(1.国电浙江北仑第一发电有限公司,浙江 宁波 315800;2.国网浙江省电力有限公司电力科学研究院,杭州 310014;3.杭州意能电力技术有限公司,杭州 310012)

0 引言

甩负荷试验是检验火力发电机组调节系统动态特性的重要试验,其主要目的是检查汽轮机DEH(数字电液控制)系统在机组甩负荷期间对转速的控制特性。对于新建机组和控制系统经过改造的机组,进行甩负荷试验对机组的安全稳定运行非常重要[1-2]。

汽轮机组进行甩负荷试验时,发电机并网断路器断开,电功率瞬间降至0,机械功率大于电功率致使汽轮机转速飞升。控制系统判断机组甩负荷信号后触发防超速保护,快速关闭汽轮机进汽调门,切断汽缸进汽,抑制汽轮机转速飞升[3]。目前国内主流汽轮机组防超速保护功能有LDA(甩负荷预测)功能、KU/LAW(负荷瞬时中断/长甩负荷)功能以及PLU(负荷-功率不平衡)保护功能[4-5]。

上海电气电站设备有限公司上海汽轮机厂(简称STP)生产的660 MW机组在进行50%甩负荷试验时转速飞升至3 162 r/min,超过DL 1270-2013《火力发电建设工程机组甩负荷试验导则》(以下简称“导则”)[6]所要求的50%甩负荷试验最大转速不得超过额定转速105%的限制值。本文通过对甩负荷试验过程进行分析,研究本次甩负荷试验中汽轮机最大飞升转速超速的原因,对同类型机组有一定的借鉴意义。

1 机组简介及甩负荷试验情况

1.1 机组简介

某STP 660 MW超超临界汽轮机组为单轴、三缸两排汽、七级抽汽、凝汽式机组,其DEH系统采用艾默生公司的ovation系统。该机组汽轮机高、中压缸各配置两只进汽门及两只调门,进汽门及调门装有两个快关电磁阀。汽轮机进汽门快关时,DEH系统发出快关信号至快关电磁阀的得失电回路,使快关电磁阀失电,进汽门快关。

本机组采用的防超速保护主要有以下3种:

(1)KU/LAW防超速保护功能。KU功能的触发需任意满足以下两种情况之一[7-8]:

1)机组处于较高负荷(如90%额定负荷)时,突然出现负荷变动大于负荷变化率限制值(本机组设置为500 MW)。

2)机组处于较低负荷(如60%额定负荷)时,以下条件同时满足:实际负荷小于2倍厂用电(本机组设置为104 MW);负荷控制偏差大于2倍厂用电(本机组设置为104 MW);实际负荷大于负荷负向限值(本机组限值为-26 MW)。

为保障电网稳定,在以上条件满足的情况下,本机组控制系统增加了延时80 ms触发KU信号或转速大于3 018 r/min时触发KU信号的逻辑。KU信号触发后,无负荷中断信号c10被复位,转速负荷控制器的负荷指令置零,DEH的流量指令瞬间降低,根据此流量计算出的阀位指令与实际开度相差大于25%时触发c20,控制系统发出调门快关指令,高、中压调门快关电磁阀动作使调门快速关闭。当机组在甩负荷识别时间(本机组设置为2 s)内,以上两种状态未复位,则系统发出LAW指令。

(2)OPC(超速保护控制)功能。OPC的触发条件为发电机并网断路器断开的同时满足机组负荷大于30%额定负荷或汽轮机转速大于3 018 r/min。OPC信号触发调门快关电磁阀失电回路动作,使快关电磁阀失电,调门快关。

(3)并网信号消失复位c10信号。为防止以上两种防超速保护功能拒动,增加了机组并网信号消失复位c10的逻辑,该逻辑后续动作与KU触发后相同。

1.2 甩负荷试验

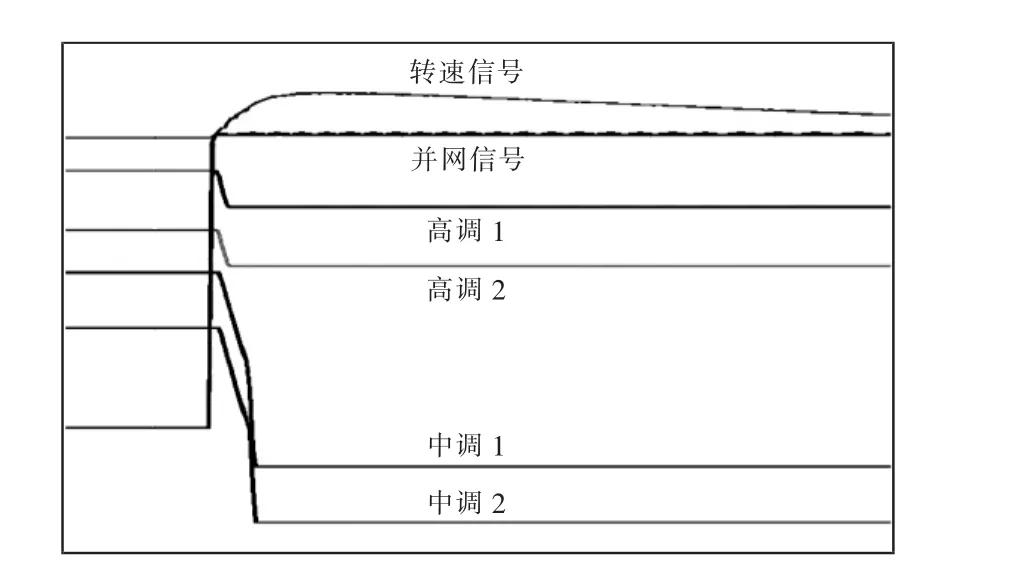

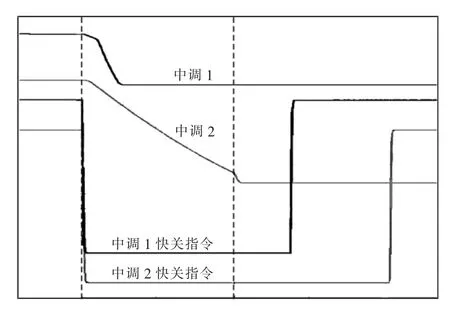

该机组进行50%甩负荷试验时机组负荷为330 MW,主蒸汽压力为15.8 MPa,再热蒸汽压力为2.6 MPa,机组处于锅炉主控模式,旁路处于手动模式。甩负荷倒计时10 s手动停一台磨煤机。甩负荷指令发出后,手动断开发电机并网断路器。从发电机并网信号消失开始计时:81 ms后高调门开始关闭(关闭前高调门开度31%),112 ms后中调门开始关闭(关闭前中调门开度100%),255 ms后高调门全关,688 ms后中调门全关。1.69 s后汽轮机转速达到最高转速3 162 r/min,27.6 s后汽轮机转速稳定在3 000 r/min。甩负荷后高、中压调门全关,各抽汽逆止门全关。

该机组甩负荷过程录波曲线如图1所示。

图1 50%甩负荷试验录波曲线

本次甩负荷试验最大飞升转速超过导则所要求的额定转速的105%。并且根据导则中机组甩负荷最大飞升转速静态预测公式,可计算预测机组甩负荷后汽轮机最大飞升转速nmax:

式中:n0为汽轮机额定转速;Tv,Ta分别为蒸汽容积时间常数和转子时间常数,其取值参考导则;φ为甩负荷相对值,即甩负荷初始功率与额定功率之比;αH,αL分别为高、中低压缸功率比例系数,其取值可根据热平衡图计算得到,本机组取值为 αH=0.32,αL=0.68;tH1,tL1分别为高、 中压调门快关动作延时时间;tH2,tL2分别为高、中压调门的净关闭时间。

根据式(1)以及机组参数可求得预测最大飞升转速为3 063.4 r/min,远小于机组实际甩负荷最大飞升转速(3 162 r/min)。

2 甩负荷后汽轮机超速原因分析

根据甩负荷时控制系统对转速的控制过程判断,影响甩负荷后汽轮机转速飞升的因素主要有[9]:(1)甩负荷判断速度;(2)DEH控制器的响应速度;(3)调门快关时间。因此,分别从上述3个方面对本次甩负荷试验汽轮机转速飞升过高的原因进行检查分析。

2.1 调门快关时间验证

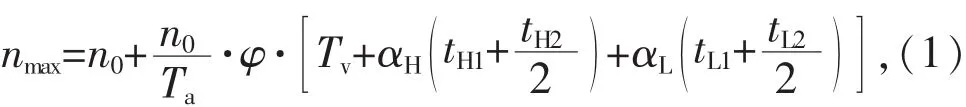

为排除调门本体原因导致甩负荷后关闭时间过长,机组热态时进行调门快关试验,试验结果如图2所示。

图2 调门快关试验录波曲线

由图2可以看出,在调门快关过程中阀门开度曲线平滑下降,无波动,调门净关闭时间在合理范围内。而且由甩负荷试验录波曲线可以看出,在甩负荷后阀门关闭过程曲线仅有一次拐点,无反复波动,所以可以排除调门本身卡涩导致关闭时间过长。

针对甩负荷试验录波曲线中调门关闭过程有明显拐点的问题,对汽轮机高中压调门进行指令关试验。试验结果显示,高调门指令关净关闭时间为284 ms,中调门指令关净关闭时间为1.01 s。将甩负荷试验曲线中调门拐点前后阀门关闭时间与静态时调门快关和指令关时间进行对比,发现甩负荷过程中高调门全程为指令关,中调门拐点前(分别为51%和47%开度)为指令关,拐点后为快关。由此,可以判断中调门关闭时间过长的原因是甩负荷信号发出后至调门开始快关之间的延时过长。

2.2 DEH系统响应速度验证

该机组DEH柜的设计中,调门快关指令信号与调门快关电磁阀动作回路分属不同控制柜。调门快关指令发出后需经柜间通信送至调门快关电磁阀动作回路控制柜。而且,DEH中设置的快关指令信号广播频率为慢速(S)。

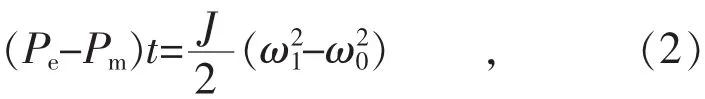

为判断柜间通信频率对调门快关的影响,将1号中调门阀位快关逻辑的通信改为快速(F),2号中调门通信频率保持慢速不变,进行甩负荷仿真试验,试验结果如图3所示。

图3 修改广播后甩负荷仿真试验录波曲线

根据甩负荷仿真试验结果,快关指令发出开始计时:24 ms后1号中调门开始关闭;32 ms后2号中调门开始关闭;104 ms后1号中调门开始快关(此时1号中调门开度88.7%);266 ms后1号中调门全关;996 ms后2号中调门开始快关(此时2号中调门开度9.8%),1 049 ms后2号中调门全关。由此可以判断柜间通信广播频率设置为慢速对调门快关延时有较大的影响。

在检查OPC防超速保护逻辑时发现,OPC判断逻辑中发电机并网开关断开信号同样是通过柜间通信传输至OPC判断逻辑。由于OPC信号无法通过录波仪采集,且在甩负荷仿真试验中无法验证,因此只能通过DCS画面监视该功能是否触发。

2.3 甩负荷判断速度

机组控制系统防超速保护功能在机组实际甩负荷时发挥着非常重要的作用。本机组所采用的KU/LAW防超速保护功能能够通过机组负荷变化判断是否为甩负荷,提前进行干预,防止汽轮机超速[10]。但是,根据国家电网有限公司相关规范要求,配备并投入PLU保护的并网火电机组(300 MW及以上等级机组),在电网发生发生单相或三相故障、保护装置正确动作、电厂送出线路未全部失去的情况下,PLU保护原则上不应动作。因此部分STP汽轮机组在KU信号触发条件满足的情况下,增加转速大于3 018 r/min或延时80 ms的条件。在增加的这段延时内,汽轮机进汽所做的功推动汽轮机转子转速升高。根据式(2)可计算出增加延时后机组转速的飞升量[11]。

式中:Pe为机械功率,此处按机组330 MW负荷计算;Pm为发电机电功率,甩负荷的瞬间降为0;t为新增延时;J为转子转动惯量,包括高、中、低压转子及发电机转子, J=43 671 kg·m2; ω0、 ω1分别为汽轮机初始转速和延时后转子飞升转速。

根据式(2)计算得到在增加了80 ms延时判据后,延时内汽轮机转子转速飞升量为18.3 r/min。对比同类型机组甩负荷试验结果[12-14]可知,增加延时判据不会直接导致汽轮机最大飞升转速超过导则要求值3 150 r/min[15]。

3 甩负荷逻辑修改及验证

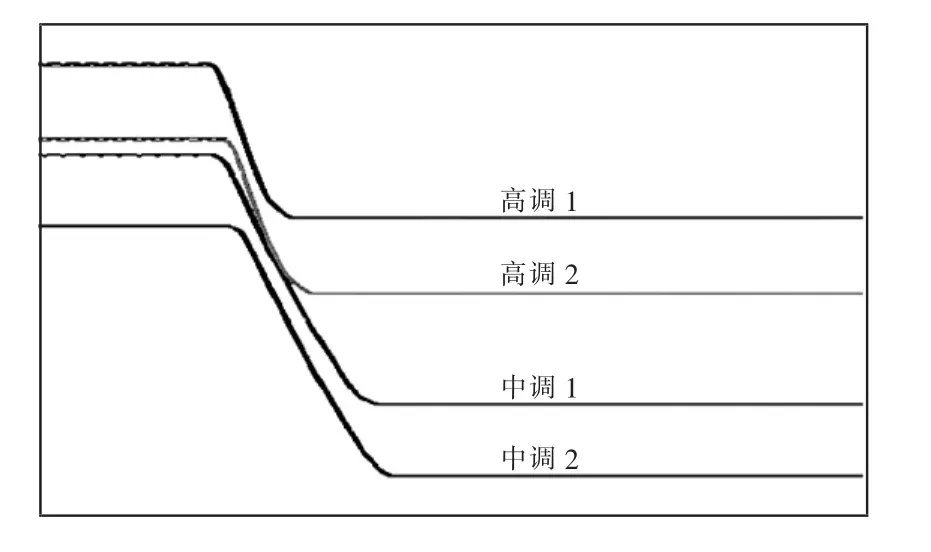

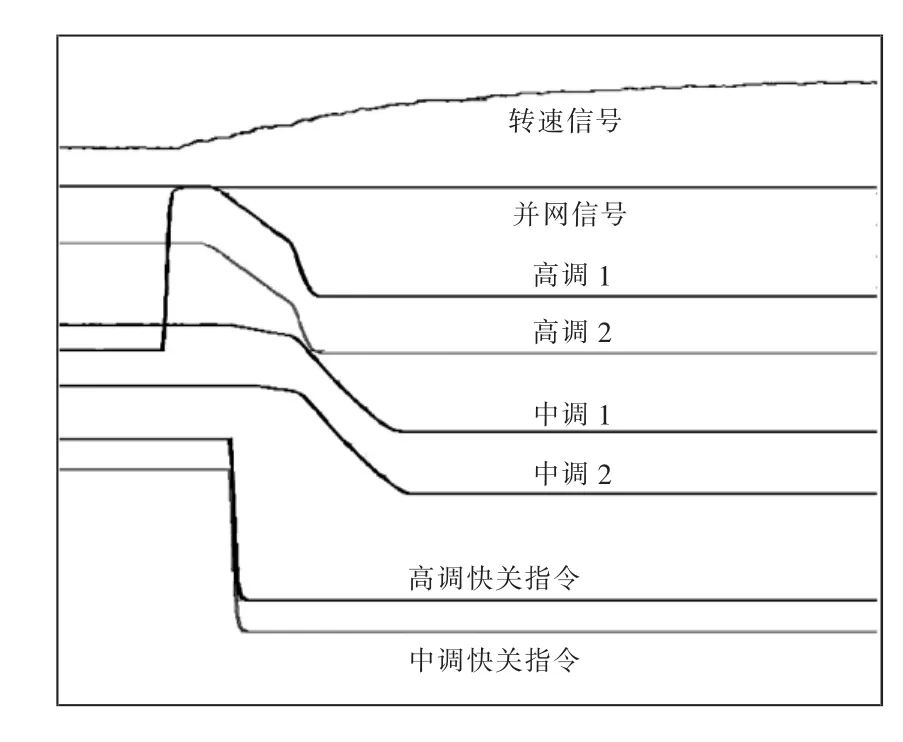

根据对控制系统的检查分析,将调门快关指令及发电机并网信号柜间广播频率由慢速(S)修改为快速(F)。在该发电厂相同配置的2号机组进行50%甩负荷试验,试验结果如图4所示。

图4 逻辑修改后50%甩负荷试验录波曲线

根据甩负荷试验结果,从发电机并网信号消失开始计时:45 ms后1号、2号高调门开始关闭(调门开度42%);85 ms后1号中调门开始关闭(调门开度100%);98 ms后调门快关信号指令发出;124 ms后2号中调门开始关闭(调门开度100%);174 ms后高调门开始快关(调门开度19%);180 ms后1号中调门开始快关(调门开度85.8%);190 ms后2号中调门开始快关(调门开度91.7%);213 ms后高调门全关;340 ms后中调门全关;1 563 ms后汽轮机转速达到最大值3 108 r/min。

与图1甩负荷试验结果相比可得到以下结论:(1)高调门关闭过程中出现快关阶段;(2)中调门快关阶段提前;(3)中调门关闭时间缩短至1号机组的1/2左右;(4)最大飞升转速3 108 r/min,远低于1号机组最大飞升转速。因此由本次试验结果可以判断,通过修改柜间通信广播频率,可以减小调门快关的延时,使调门更早快关,避免甩负荷后大量蒸汽进入导致转速飞升过大。

4 结论

通过对某660 MW机组甩负荷试验转速飞升过高原因分析,得出以下结论:

(1)调门快关指令柜间通信设置为慢速是调门快关延时时间过长并导致甩负荷最大飞升转速达到3 162 r/min的主要原因。柜间通信频率的快慢直接影响机组信号传输的速度,进而影响机组对控制系统的响应速度。为确保机组安全,控制系统中重要的保护信号传输速率应设置为快速或采用硬接线的方式传输。

(2)根据计算结果,为保证电网稳定而在KU信号判断逻辑中增加转速大于3 018 r/min或延时80 ms的判据不会直接使汽轮机最大飞升转速超过导则要求值。在实际运行时,仍需密切关注该逻辑对机组甩负荷信号的判断及响应速度的影响。

(3)由于KU信号及OPC信号无组态端子输出,因此无法接入录波仪中进行检测分析。建议在以后进行同类型机组的甩负荷试验时增加KU信号及OPC信号的端子输出。