超超临界机组锅炉减温器典型失效案例分析

2019-01-07徐绍平王贤明彭以超楼玉民

徐绍平 , 王贤明 , 彭以超 , 楼玉民

(1.浙江省能源集团有限公司,杭州 310007;2.浙江浙能技术研究院有限公司,杭州 311121;3.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121)

0 引言

大型超超临界机组锅炉目前普遍采用喷水减温作为调节汽温的基本手段之一,喷水减温器具有部件结构简单、调温幅度大、调节灵敏度高和易于实现自动化等特点。目前发电厂喷水减温器多为混合式减温器,主要包含减温水的雾化单元和组合式汽化单元,其中雾化单元主要对减温水进行加压雾化,组合式汽化单元主要通过其特殊的内部结构将雾化减温水进一步旋转和剪切破碎,强化了减温水在汽化单元表面吸热汽化,从而实现降低汽温的目的。

减温器喷嘴的工作环境十分恶劣,一方面需要承受高温蒸汽作用,另一方面又要承受低温减温水的快冷,极易导致材料出现热疲劳损伤[1-3]。另外,由于减温器喷嘴本身的结构问题产生的机械疲劳损伤也不容忽视[4]。本文对近几年超超临界机组中出现的典型减温器结构(包括旋涡式、多孔喷嘴式以及莫诺克式等)失效案例进行分析,研究造成其断裂失效的机理,对工程实际中处理减温器断裂失效及其它热疲劳失效有很好的借鉴及参考价值。

1 旋涡式减温器失效分析

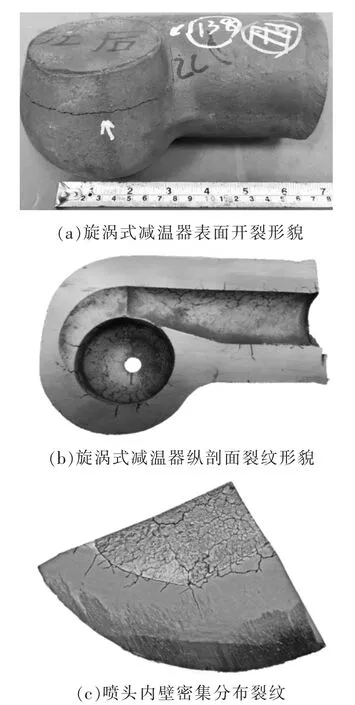

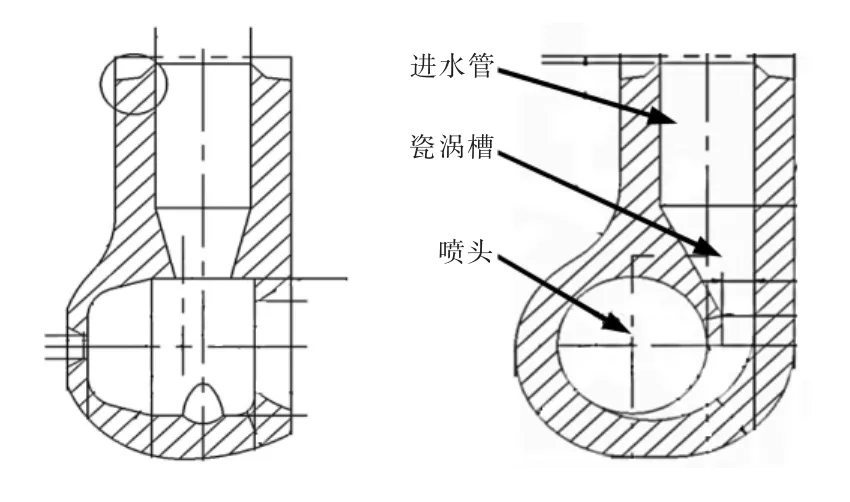

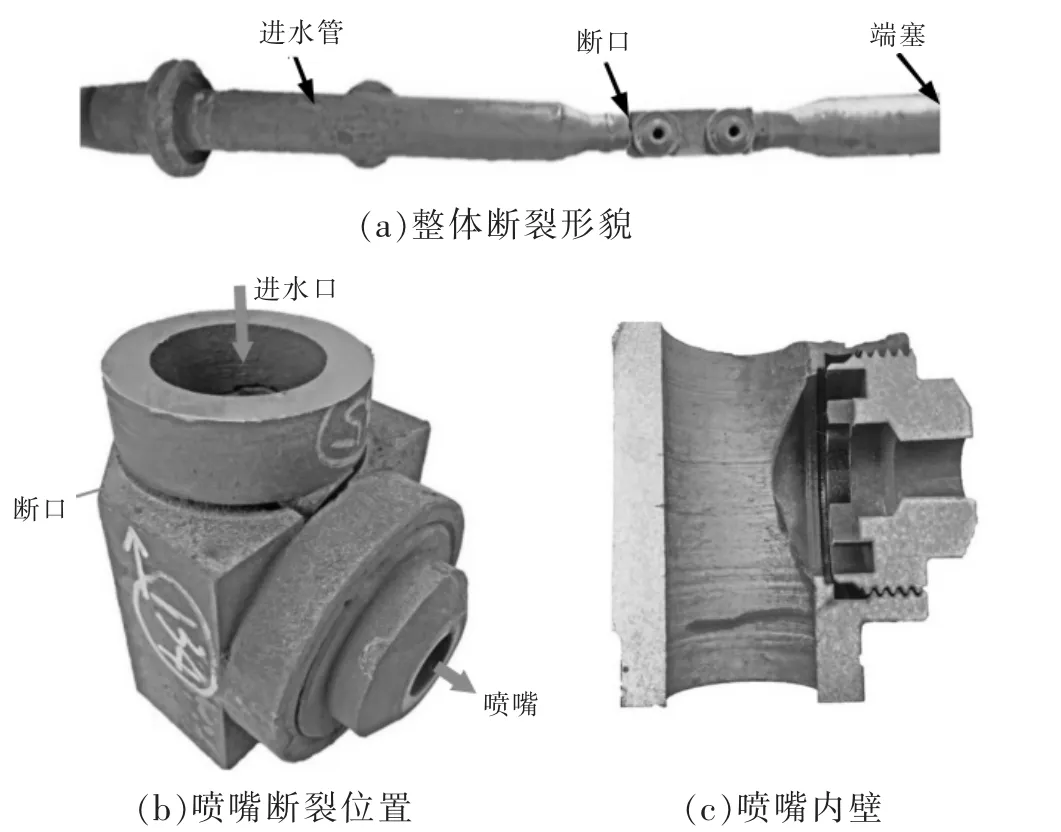

某发电厂2台机组为北京巴威公司生产的1 000 MW超超临界机组,在运行仅1年后发现再热器二级喷水减温器4个喷头出现开裂(见图1a),其喷头结构形式为旋涡式喷水减温器,如图2所示。

1.1 宏观检查

对失效减温器进行解剖并进行表面渗透检测后发现:进水管及喷头内表面均布满大量龟裂状密集型裂纹(见图1b),裂纹主要从内壁向外壁沿网状扩展,呈典型的热疲劳裂纹特征。大部分内壁裂纹已扩展至管壁1/3~1/2位置,若继续扩展则有可能整体发生粉碎性破坏;局部裂纹已裂穿。裂纹均匀而密集,说明投入减温水时内壁受到周向均匀的冷热交变应力(见图1c)。另外,进水管外表面也存在表面裂纹,深度相对较浅。

1.2 理化检验

对减温器喷头进行化学成分分析,发现减温器成分基本符合标准相关要求。

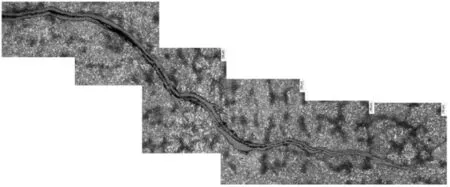

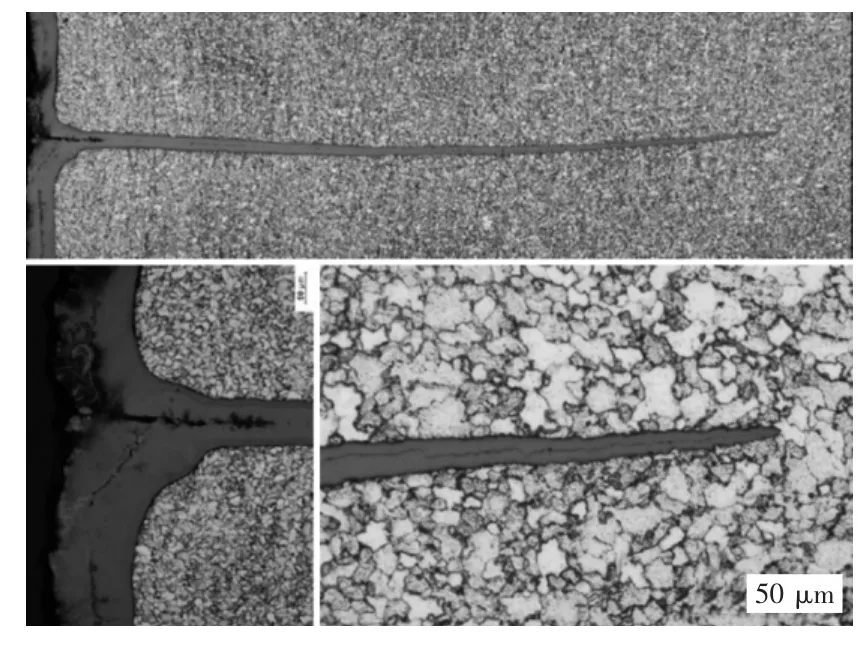

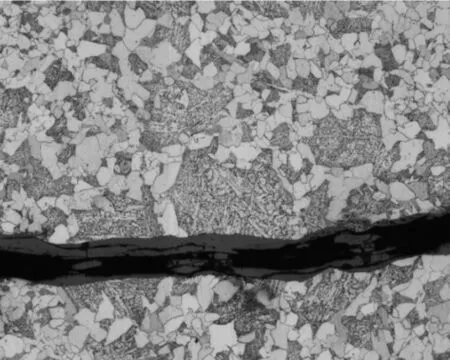

图3为减温器喷嘴金相组织及裂纹扩展形貌。可以看出,由于凝固过程中的枝晶偏析所导致的侵蚀较深区域,其局部还存在条状的夹杂,说明该减温器由铸造工艺制成。裂纹扩展路径基本为穿晶扩展,与铸造组织中的元素偏析未见明显关系。扩展裂纹以一次裂纹为主,二次裂纹较少;裂纹尖端也较为圆钝,表明扩展速率较慢。

1.3 失效分析

图1 旋涡式喷水减温器喷嘴开裂宏观形貌

图2 旋涡式喷水减温器喷头结构

图3 旋涡式喷水减温器金相组织及裂纹扩展形貌

该发电厂1号、2号锅炉再热汽温用烟气调温挡板和喷水减温器来控制。烟气挡板调节效果比再热器出口气温调节相对滞后,再热器一级减温水调节基本未投运,主要靠再热器二级减温水进行调节[5]。因负荷、燃烧等工况的变化,再热器二级减温水投运较为频繁。

综合以上分析,认为旋涡式喷水减温器失效主要是由于骤启骤停的减温水投用引起的热疲劳造成的。该机组给水泵中间抽头来的减温水平均温度约为162℃,二级减温器进口汽温约530℃,两者温度相差较大。当减温水未投用时,减温器喷头内表面温度基本等于再热蒸汽温度;在温度较低的减温水投用时,内表面急剧收缩,产生较大的温差应力,当局部应力超过材料强度时会产生表面裂纹源;由于表面受到三向拉应力,因此表面裂纹呈龟裂状,长期运行对金属材料产生巨大的危害。

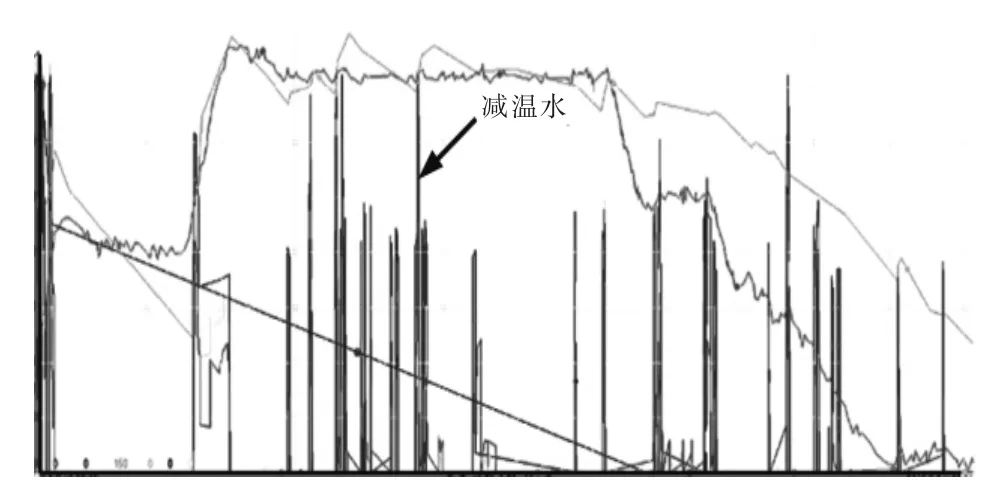

大量减温水的投运方式均为骤启骤停状态,如图4所示,即需要快速调温时大量地投用减温水,而蒸汽温度恢复正常后即停止减温水投用,造成内壁受到一次热应力变化。当需要再次快速调温时,热应力变化再次发生一次循环,使得内壁经受循环热应力。对于这种强烈温差变化的循环热应力,即使是性能再优异的金属也会出现开裂失效。

图4 再热器减温水投用曲线(2016.03.07—2016.03.08)

2 多孔喷嘴型减温器失效分析

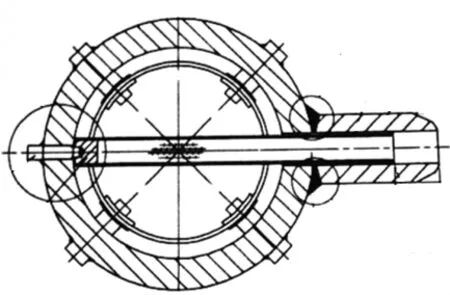

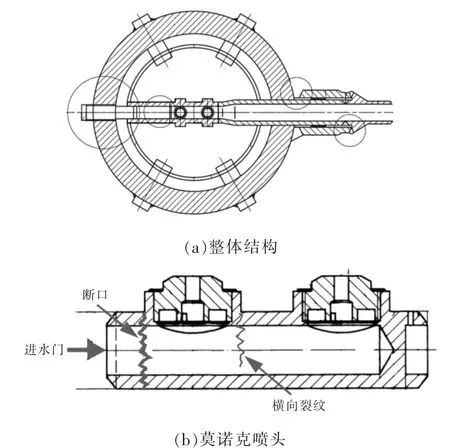

某发电厂3号、4号锅炉为上海锅炉厂生产的600 MW超超临界锅炉,在过热器三级减温器解体检查时,发现喷水管已经出现多处断裂和裂纹(见图5)。该减温器结构形式为多孔喷嘴型,为了防止喷水管出现振动,采用上下两端固定方式,如图6所示。

图5 多孔喷嘴型减温器宏观断裂形貌

图6 多孔喷嘴型减温器结构

2.1 宏观检查

对该发电厂失效减温器进行宏观形貌观察,归纳了以下失效特征:

(1)在多孔喷嘴上方约5~9 cm位置存在横向断口或者横向贯穿裂纹。

(2)在多孔喷嘴的右侧(正对喷嘴方向)与横向裂纹交界处存在1条轴向贯穿裂纹,长约10~15 cm,其裂纹下端在多孔喷嘴顶部高度。

(3)在多孔喷嘴的正背侧存在1条轴向贯穿裂纹,长约25~35 cm,其裂纹下端为与下方端塞交界位置。

(4)端塞与喷嘴管交界处存在横向裂纹。

2.2 理化检验

图7为多孔喷嘴型减温器纵向裂纹的横截面形貌,可以看出:纵向裂纹从减温器喷嘴内壁萌生,并向外壁扩展,最终贯穿;裂纹较为平直,主要呈穿晶形态;裂纹尖端较钝,应是减温管使用过程中高温循环热应力所致。

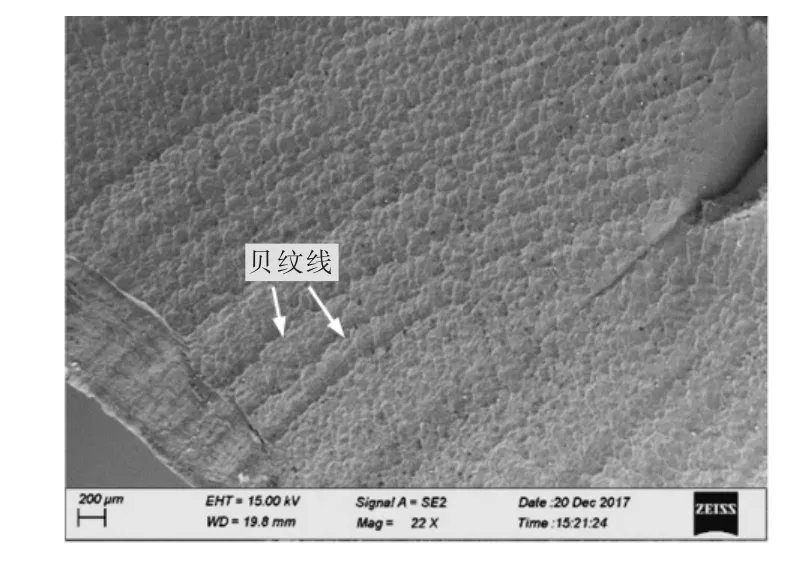

图8为多孔喷嘴型减温器断口的扫描电镜形貌。断口整体较为平滑、塑性变形较小,整体断口呈现出脆性断裂,说明裂纹扩展速率较慢,非短时应力过大所致。对横向断口局部位置在扫描电镜下进行观察,可见明显的贝纹状纹理,说明裂纹经历了循环的热应力作用,从而阶段性地向前扩展,由此可知,导致横向断口产生的主要原因是减温水投入后产生的较大温差导致的热疲劳。喷水管组织在蒸汽高温和减温水低温交替热循环作用下会产生热应力,热应力累积至一定程度会诱发裂纹萌生和周期性扩展。

图7 多孔喷嘴型减温器纵向裂纹横截面裂纹形貌

图8 多孔喷嘴型减温器断口微观形貌

2.3 失效分析

造成多孔喷嘴型减温器的失效原因,可以从以下几个方面进行分析:

(1)对于图5中的纵向裂纹,裂纹的萌生和扩展主要是由于冷热交变造成的热疲劳引起的。减温水温度较低,与过热蒸汽相差约300℃,冷热交变造成的热循环应力作用使减温管的内外壁均产生了热疲劳裂纹[6],尤其图5中纵向裂纹的生成均为这种原因。骤启骤停的减温水投运方式也造成了疲劳裂纹容易扩展。

(2)减温器喷嘴布置在蒸汽正中间,喷嘴汽化的蒸汽与管道内蒸汽共同作用,会促使减温管产生高频振动。另外,减温水喷管末端的端塞没有固定好,喷管与末端定位装置之间存在间隙,也会产生较大的频繁振动,在喷管根部形成疲劳应力。减温管的振动会促使裂纹扩展的路径表现出如图8所示的明显机械疲劳特征,形成许多贝纹线,当裂纹扩展到一定程度即发生如图5所示的失稳断裂。

(3)端塞与套筒内壁连接位置不圆滑,存在应力集中现象。减温水喷入时产生较大冲击应力,出现较高的应力[7]。在减温水投、停过程中产生的正、反向振动力会直接传递至喷管根部,使喷头底座机加工退刀槽部位产生疲劳断裂。

因此,造成多孔喷嘴型喷水减温器的主要失效原因为冷热交变引起的热疲劳、喷水管振动导致的机械疲劳等。

3 莫诺克型减温器失效分析

3.1 宏观检查

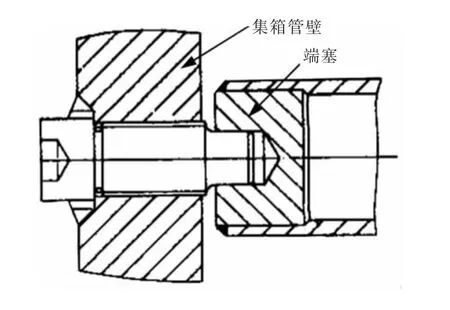

某发电厂2台锅炉为上海锅炉生产的600 MW超超临界锅炉,图9为其再热器减温器断裂宏观失效形貌,减温器结构形式为莫诺克型(见图10a)。图10b所示为莫诺克型喷嘴结构,莫诺克喷嘴主要包括2个喷头,其中基座材质为SA182F11,喷嘴材质为2Cr13。

图9 莫诺克型减温器宏观断裂形貌

莫诺克型喷嘴断裂的位置比较统一,均位于进口水管与喷嘴基座交界的位置,如图10b所示,该位置是结构突变位置,最容易造成局部应力集中。除断口处裂纹以外,喷嘴基座另一侧结构性突变位置也出现1条自外而内的贯穿性横向裂纹。

图10 莫诺克型减温器结构

3.2 理化检验

图11为断口形貌,在喷嘴对面位置的断口较为平滑,而在喷口侧区域断口较为粗糙,为最终断裂区域。

图11 莫诺克型减温器断口形貌

断口内侧存在较多台阶,呈现明显的多源性,并从内侧向外侧扩展。断口左下角呈现明显的贝纹状纹理,贝纹跨距较大,且贝纹末端台阶位置呈明显的辐射状纹理,因此可能由该位置裂纹扩展至后期,减温器发生高频振动引起振动疲劳,从而失稳扩展引起断裂。

对该贯穿性裂纹进行金相组织分析,结果如图12所示,裂纹两边金相组织基本为铁素体和粒装贝氏体,裂纹起源并无明显晶粒变形,裂纹基本穿晶扩展,扩展路径与扩展过程中遇到的相类型关系不大。这也从侧面证明了材质本身原因造成裂纹容易扩展的可能性较小。

图12 莫诺克减温器裂纹微观形貌

3.3 失效分析

对莫诺克型减温器进行失效分析发现,莫诺克型喷嘴断裂的位置比较统一,均位于进口水管与喷嘴基座交界处,此处容易造成局部应力集中。喷嘴正背面位置存在一片密集型的网格状裂纹,金相组织分析发现裂纹基本为穿晶扩展,裂纹尖端较圆钝,呈热疲劳特征。因此该区域密集型裂纹也是经历了较大起伏的冷热交变造成循环的热应力所产生的。

因此,造成莫诺克型减温器喷嘴断裂的原因主要有:

(1)冷热交变造成的热循环应力作用使减温管的内外壁均产生了热疲劳裂纹,骤启骤停的减温水投运方式加剧了疲劳裂纹的扩展。当贯穿裂纹扩展至一定长度后,喷水管不足以承受振动力的作用,就会发生失稳扩展,裂纹迅速扩展而断裂,在断口表面留下大量贯穿整个管壁厚度的放射痕迹。

(2)莫诺克喷嘴的设计存在结构突变,并且几乎没有过渡(图10断裂位置),极易产生应力集中,实际上最终断裂的断口以及尚未断裂的贯穿性裂纹都在喷头两侧的结构突变位置上。

(3)减温器喷嘴的端塞与集箱的管壁之间存在一定的间隙,如图13所示,以保证减温水管可以充分膨胀[8]。若预留间隙不足,会导致喷嘴整体膨胀受阻,拘束热应力增加。

图13 莫诺克喷嘴端塞位置结构

4 讨论与建议

归纳上述3种典型的喷水减温器失效案例,对减温器失效原因提出以下讨论及建议:

(1)减温水温度与集箱蒸汽温度差异较大。

冷热交变造成的热循环应力作用使减温管的内外壁均产生了热疲劳裂纹;尤其是无减温水投用时,减温器内壁为蒸汽温度,热应变增加;当减温水投入时,内壁迅速发生冷却产生拉应力,当拉应力到达屈服点时产生塑性应变,导致裂纹源处的应力强度急剧增加,最终导致热疲劳裂纹失稳扩展。

对于温差问题,建议对现有减温器喷头进行设计改进,如持续引入低温蒸汽对减温器内壁进行冷却,以防止出现骤热骤冷的交变应力。

(2)运行人员操作不规范。

对于使用烟气挡板调节再热气温的锅炉,再热器减温器由于会降低发电机组循环效率[9-10],在设计之初主要是作为事故减温器,正常运行工况下不启用。而在实际运行过程中,由于煤质、燃烧工况、机组负荷快速变化,使得再热器进口温度偏高,再热器减温器为控制蒸汽温度需迅速喷入减温水,以防再热器超温[11]。

而目前经常出现运行人员没有按照规范要求投用减温水的情况(或在低负荷下过早投用,或频繁投用),尤其作为事故减温器的二级再热器减温已经变成常规调温手段,锅炉骤启骤停的减温水投运方式加剧了疲劳裂纹容易扩展的状况。

因此,建议在锅炉运行过程中加强燃烧工况调整,在确保汽温得到有效调控的前提下尽量减少减温水流量和投运频次,以延长减温器的使用寿命。在机组并网前尽量避免投用减温水,尤其低负荷阶段要尽可能避免投用大量减温水。

(3)部分减温器设计不合理,喷管或膨胀受阻,存在结构突变或者喷水管与集箱之间存在横向间隙。

当高速蒸汽流冲刷减温器喷嘴时(尤其是圆柱体),会在其背面产生顺、逆时针交替旋转和消失的漩涡(以下称为“卡门涡流”[12-13]),使得减温器管产生垂直于气流和喷水管轴向的振动,当振动频率达到减温器管自身固有频率时产生共振,极易造成减温器管断裂。因此,为了尽量降低卡门涡流产生的振动,需要尽可能加强减温器管的刚性,如在管壁较薄时应避免悬臂梁结构[14],以增加其固有频率避开共振区。

对于膨胀容易受阻的位置,如图13中的端塞和管壁之间的间隙,在设计和安装时要充分预留,既要保证可以充分纵向膨胀,也要避免横向振动。

对于喷嘴存在结构突变的位置,设计时建议增加台肩圆角进行过渡,以减小应力集中,增加该位置疲劳强度。

另外,一般而言,管壁越厚,抵抗热疲劳应力的能力也越差[15],如图2中的旋涡式减温器进水管壁厚达25 mm,当出现温差突变时,内壁产生裂纹的可能性也会急剧增加。因此,建议保证强度的前提下,在设计时尽量减小减温水管壁厚。

(4)未按照规程、管理规定的要求,对减温器进行相关检查,没有及时发现设备的潜在隐患。

5 结论

针对近年来超超临界机组过热器及再热器减温器开裂问题进行专题研究,得出以下结论:

(1)低温减温水与蒸汽之间温差大,导致减温器喷嘴产生巨大的温差热应力是导致减温器出现裂纹的主要原因。

(2)低温减温水投用频繁,造成减温器内壁出现骤热骤冷的交变应力,加速了减温器的热疲劳失效。

(3)部分减温器设计不合理,如喷水管存在膨胀受阻、结构突变或与集箱存在横向间隙,从而导致喷水管振动加剧产生机械疲劳开裂,也是某些结构减温器失效的重要原因。