高压断路器弹簧操动机构典型故障应力分析

2019-01-07周国伟董建新肖珊珊万书亭

周国伟,董建新,肖珊珊,张 雄,万书亭

(1.国网浙江省电力有限公司检修分公司,杭州 311232;2.华北电力大学机械工程系,河北 保定 071003)

0 引言

随着我国国民经济的飞速发展,近些年来电力需求的增长也随之加快,因此,对于电网供电的可靠性和经济性提出了更高的要求。断路器在电力系统中是最为重要的保护和控制设备,同样也是变电站里机械和电气动作最为频繁的设备[1]。断路器机构零部件较多,传动过程相对复杂,且传动过程中瞬时冲击力较大。断路器的薄弱环节容易发生故障,而薄弱环节的故障又容易引起其他零部件受力特性改变,产生连锁反应,造成断路器受力分配不合理及运动特性改变。因此分析断路器薄弱环节的故障特性,及故障下典型零件的受力改变情况,具有重要意义。

文献[2]利用参数化编程,建立了某型高压断路器传动系统的有限元模型,基于显示动力学方法,对传动系统中重要部件在分合闸过程中的变形以及应力状况进行了计算,为传动系统的进一步优化奠定了基础。文献[3]通过引入修正的库伦摩擦法则,建立在冲击载荷作用下含间隙的连杆传动机构有限元模型,并且用所建模型进行传动机构运动特性的模拟。文献[4]用有限元方法分析了凸轮和轴承在碰撞过程中接触力的瞬态变化情况、应力分布以及应力集中情况,分析和说明了轴承破坏的原因。文献[5-9]应用ADAMS(机械系统动力学分析软件)建立了高压断路器的虚拟样机模型,并对其弹簧操动机构的优化与设计进行了多方面的研究和探讨,得到了机构多体动力学输出特性。文献[10,11]应用ANSYS(有限元分析软件)对高压断路器的壳体进行了有限元建模和应力分析,得到了操作机构应力分布状态,评估了壳体强度。

本文针对CT14型高压断路器弹簧操动机构系统中薄弱环节处的常见故障进行仿真,选用LS-DYNA(通用显式动力分析程序)软件作为应力分析计算工具,通过HyperMesh(有限元网格划分软件)对其进行网格划分以及定义材料、属性、接触、载荷等的建立,进行机构整体应力计算。分析了在故障条件下高压断路器弹簧操作机构各敏感单元受故障影响的应力变化情况,并结合实验验证所建模型及分析结果的准确性。分析结果对CT14型高压断路器弹簧操动机构的优化设计及监控维护具有重要的参考价值。

1 CT14型高压断路器有限元建模

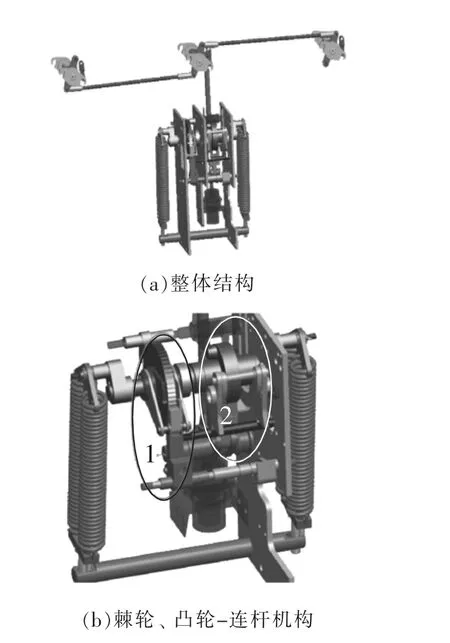

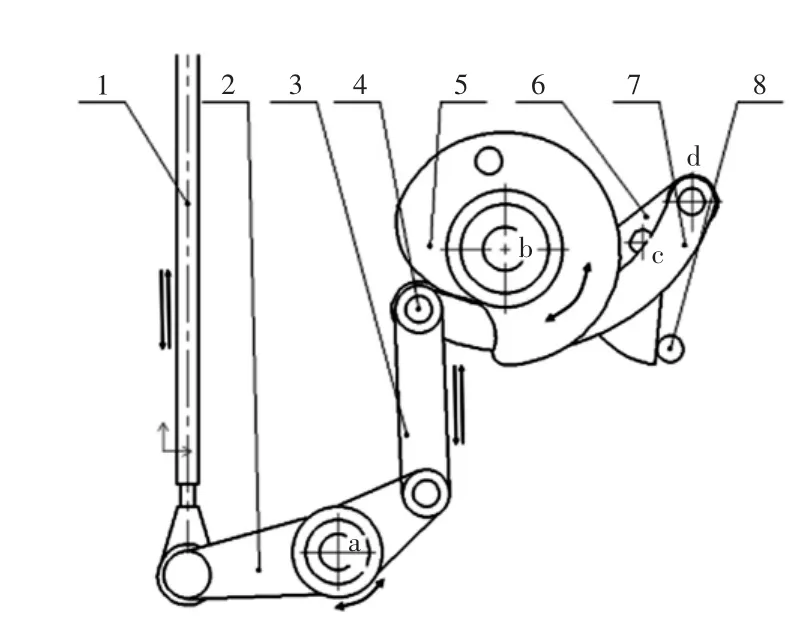

CT14型高压断路器弹簧操作机构是由储能系统和分合闸驱动系统两部分组成,整体结构采用左、中、右3层夹板的形式,结构如图1(a)所示。其中棘轮和驱动块等零部件分布在机构的左、中侧夹板之间;凸轮、扇形板、档杆、合闸电磁铁、传动杆、油缓冲器等零部件分布在右、中侧夹板之间;辅助开关、计数器和手动分、合闸按钮等分别布置在机构的上、中部;储能电机、加热器等布置在机构的下方;储能弹簧分别布置在左、右侧板的外侧。图1(b)包括两部分主要机构,1为棘轮储能装置,储能电机带动棘爪波动,从而使棘轮带动储能轴整体以一定角度旋转,储能轴两端连接储能弹簧,在储能轴转动过程中,弹簧拉紧从而完成储能;2为凸轮连杆机构,通过其运动,完成分闸、合闸过程,其结构件较多,且运动过程及受力情况相对复杂,故障率较高。凸轮连杆机构工作原理图如图2所示。

图1 CT14型断路器弹簧操动机构结构

图2 凸轮-连杆机构工作原理

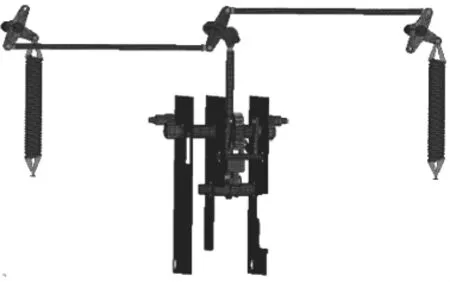

将CT14型高压断路器弹簧操动机构的Pro/E实体模型导入HyperMesh软件并进行几何清理和模型简化,如图3所示,对CT14型弹簧操动机构各零部件划分网格时:板壳类零件采用2D的混合(填补四边形和填补三边形)单元网格进行划分,网格大小取4.0;轴、杆、弹簧及外形复杂的零件采用3D的线性软件网格进行划分;固定连接采用1D的刚性元单元建立,铰链连接采用1D的梁单元建立并约束其自由度仅可转动;对于凸轮与滚轮之间和扇形板与挡杆之间的接触,通过接触面对其接触表面的2D网格进行接触设置。

图3 CT14断路器弹簧操动机构有限元模型

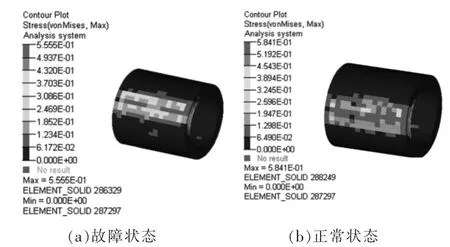

相关材料参数如表1所示[12-13]。

表1 断路器主要零件材料参数

对图3的有限元模型添加约束,该断路器的合闸驱动力由分装于两侧的合闸弹簧组提供,每侧2根大弹簧,每根大弹簧又内嵌1根小弹簧,共8根弹簧,为简化模型,将2根小弹簧等效为1根大弹簧,即每侧由3根大弹簧提供合闸驱动力。断路器弹簧储能完毕后,弹簧伸长量为120 mm,拉力不低于4.554 kN。因此HyperMesh软件中两侧弹簧初始载荷为4.554×3=13.662 kN[12]。

合闸时断路器要迅速动作,动、静触头之间会产生一个电动力,这个电动力由两部分组成:洛伦兹力和霍尔姆力。本文根据断路器的相关参数[13],电动力取值为FD=725 N。

由于LS-DYNA软件采用的显式中心差分法是有条件稳定的,只有当时间步小于临界时间步时才稳定。临界时间步长由LS-DYNA软件自动计算,它依赖于单元长度和材料特性[14]。

2 典型故障模拟

2.1 传动杆销轴一端断裂故障下弹簧操作机构敏感单元应力分布研究

如图4所示,由于传动杆销轴一端断裂,则该侧拐臂将不再受力,致使另一侧拐臂受力恶化。

图4 销轴断裂故障下机构有限元模型

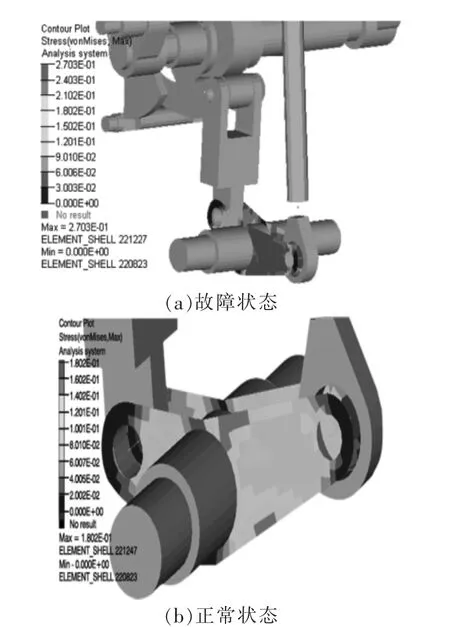

2.1.1 拐臂的应力分布

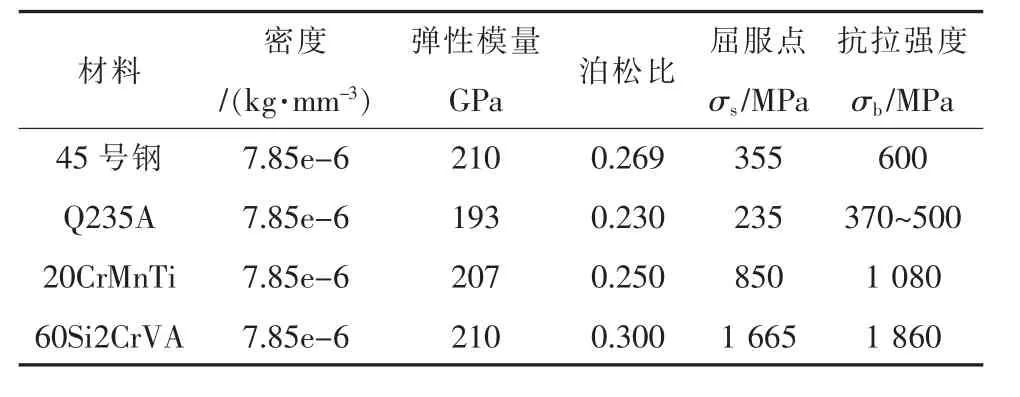

故障状态下两侧拐臂的应力分布见图5(b),与正常状态下的拐臂应力分布图5(a)对比可知,故障状态下拐臂的最大应力σmax=2.856×10-1GPa,比正常状态下的最大应力σmax=1.802×10-1GPa有所增高,大大超过了材料(Q235A)的屈服强度σmax=235 MPa,在此故障下,拐臂极易出现应力集中的现象并且会对拐臂造成不可逆的损害。拐臂内侧最大瞬态拉应力为σmax=2.447×10-1GPa,接近或超过了材料(Q235A)的屈服极限σmax=235 MPa,属于危险部位,实际中应加强对其工作状态的监测。

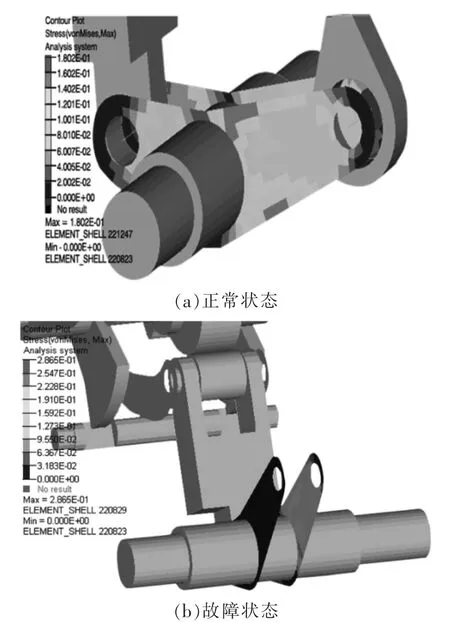

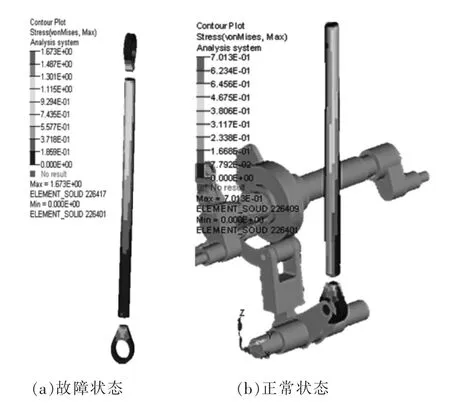

2.1.2 传动杆的应力分布

传动杆应力分布如图6所示,两图对比可知,正常状态下,拐臂在14 ms左右受力达到最大值,明显迟缓于故障状态,并且故障状态下的最大应力明显高于正常状态。传动杆销轴断裂导致了弹簧操作机构各部位的应力分布出现不同程度的恶化,其中传动杆的应力分布主要集中在右侧,极易出现疲劳失效,造成了传动杆的受力不均和局部增大,危害到机构的安全运行。

2.2 转动副卡滞故障下弹簧操作机构敏感单元应力分布研究

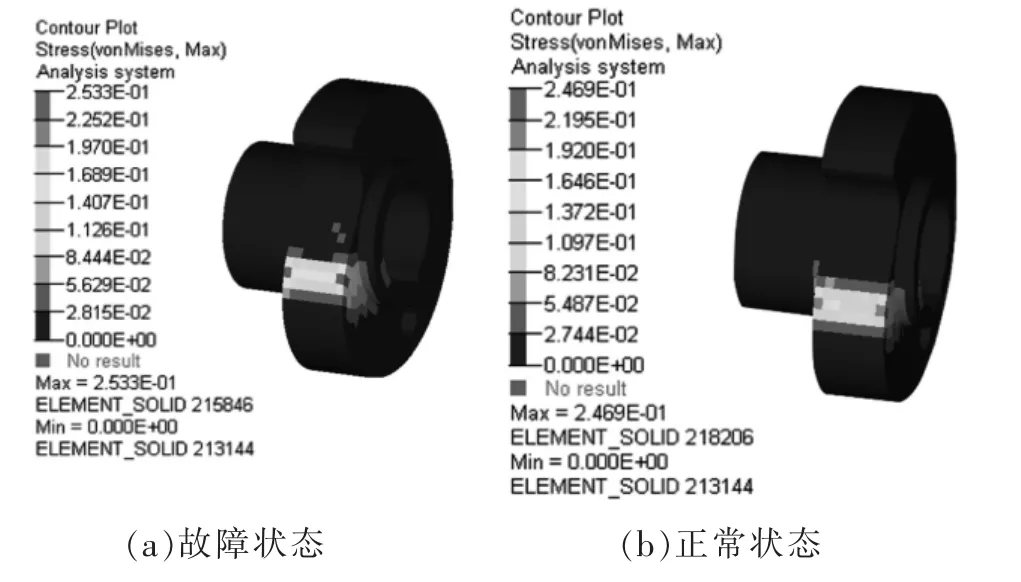

2.2.1 滚轮和凸轮的应力分析

转动副卡滞状态下的有限元模型见图7。

图5 拐臂的应力分布

图6 传动杆应力分布

图7 转动副卡滞状态下的有限元模型

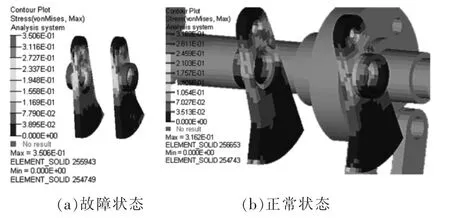

当高压断路器弹簧操作机构出现转动副卡滞故障时,会造成机构的运动不能正常实现,分合闸动作无法正常完成。通过凸轮与滚轮的碰撞应力分布(见图8、9)可以看出,故障状态下的凸轮与滚轮的应力分布和正常状态下相差不大,均略有减小。

图8 滚轮应力分析

图9 凸轮应力分析

2.2.2 传动机构的应力分析

如图10所示,故障状态下传动杆的应力分布与正常状态相比变化明显,故障状态下的最大应力值,相比正常状态下的最大应力值大幅度增加,超出了材料(45钢)的抗拉强度[σb]。可见,转动副卡滞带来的影响并不仅仅是运动不能实现,它可使某些部位的零件应力大幅提高,甚至达到破坏的程度。

如图11所示的拐臂应力分布图,很明显在转动副卡滞的故障状态下,拐臂应力相比于正常状态下的应力分布出现了明显的应力集中现象,在故障状态下拐臂的最大应力值为σmax=2.703×10-1GPa,而正常状态下的最大应力值为σmax=1.802×10-1GPa,虽然没有超出材料(45钢)的抗拉强度600 MPa,可是在转动副卡滞的状态下,拐臂应力集中现象显著,容易产生拐臂变形、裂纹甚至是断裂的现象。

图10 传动杆应力分析

图11 拐臂的应力分布

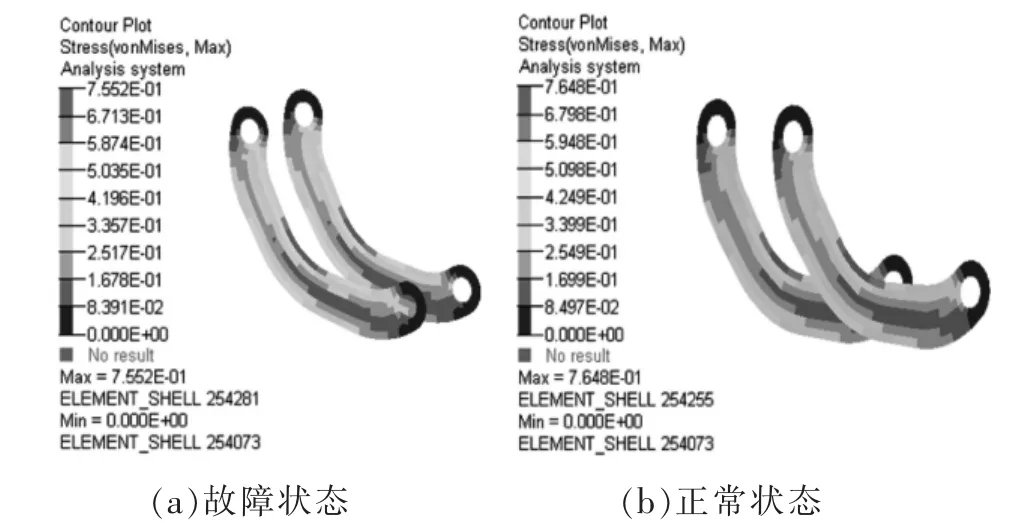

图12为弯板的应力分布,在转动副卡滞的状态下,弯板的应力相比于正常状态下的应力分布略有减小,但变化并不明显。因此可以看出,转动副卡滞的故障对弯板并无影响。

如图13所示,在转动副卡滞的故障下,扇形板在故障状态下的应力最大值为σmax=2.506×10-1GPa,正常状态下扇形板的应力最大值为σmax=3.162×10-1GPa。由此可见转动副卡滞故障状态下扇形板的应力最大值相比于正常状态有了明显的下降。

图12 弯板的应力分布

图13 扇形板的应力分布

通过以上的分析可以发现,由于机构中转动副出现了卡滞的现象,使得整个机构的应力分布发生较大变化,使得各个零部件之间无法做到有效的能量传递,因此合闸操作也就无法得以实现。

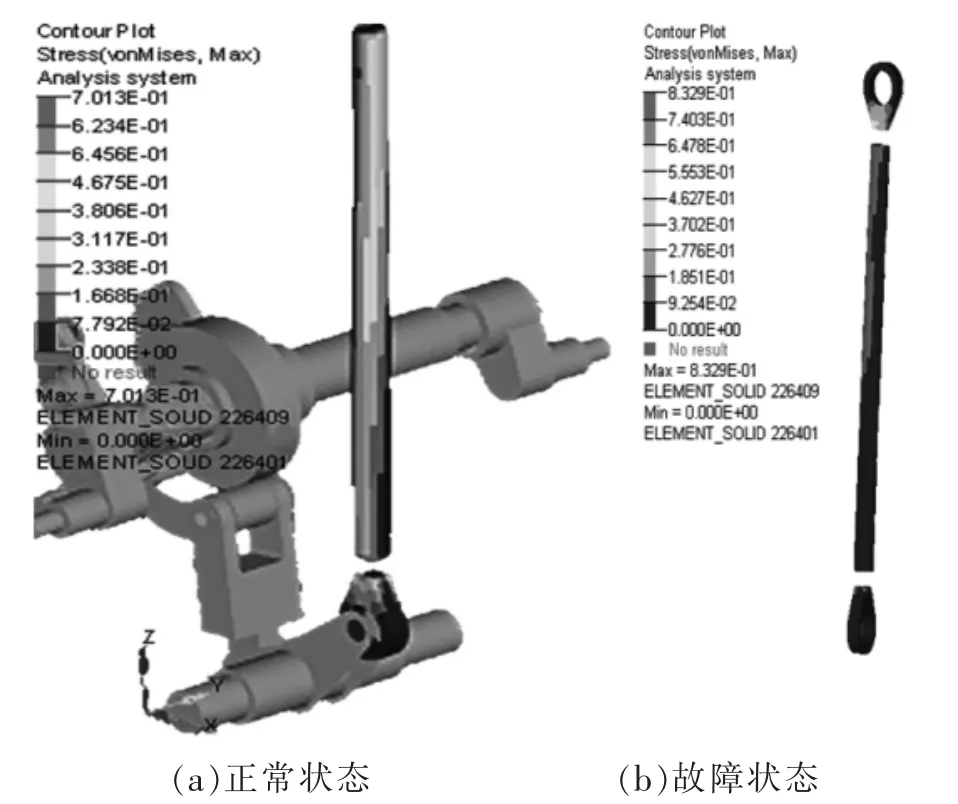

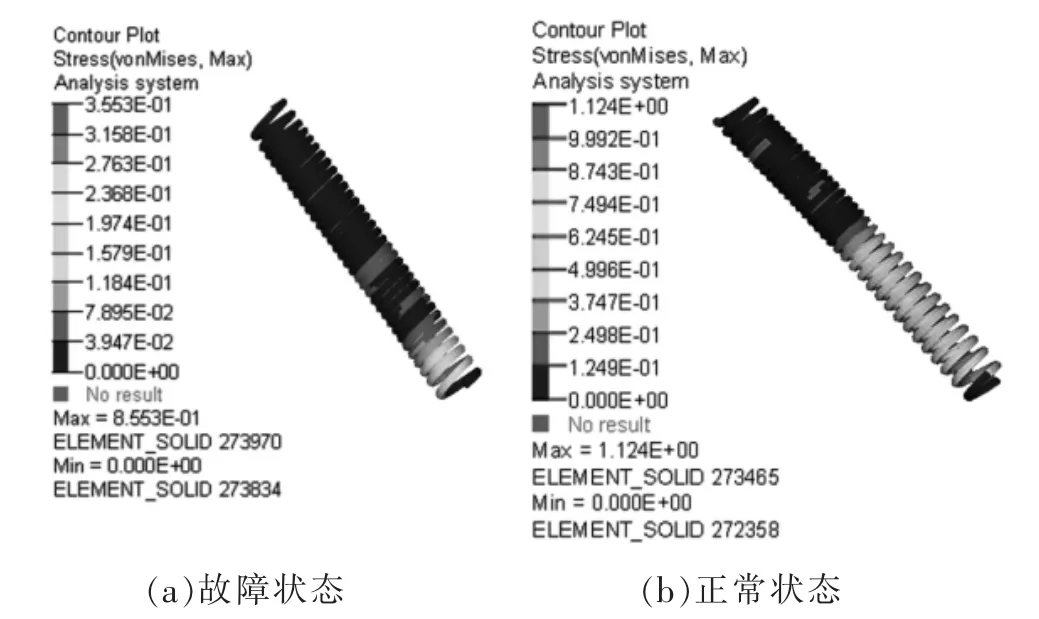

2.2.3 分闸弹簧的应力分析

当转动副出现卡滞现象的时候,整个机构无法实现合闸动作,同时分闸弹簧也就无法进行储能操作。如图14所示,故障状态下的合闸弹簧应力最大值仅为σmax=3.553×10-1GPa,相比于正常状态下的最大应力值σmax=1.124 GPa有明显下降,严重影响了分闸弹簧的储能情况。因此,机构的转动副一定要保证润滑,避免出现卡滞现象,从而保证机构的正常运行。

3 实验验证

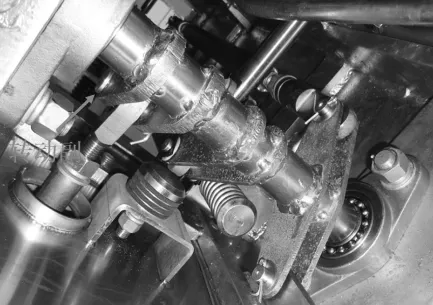

CT14型高压断路器弹簧操作机构是以机械结构来进行力与能量的传递,以便实现断路器的分合闸操作。一旦转动副出现卡滞现象和销轴断裂就会造成机构运动不能正常实现,断路器的分合动作不能完成。此次转动副卡滞实验是以人为操作来固定传动杆与拐臂,以便形成转动副卡滞状态,故障模拟如图15所示;销轴断裂实验是利用车床对销轴车削一个深槽并装配回去来完成的,故障模拟如图16所示。

图14 分闸弹簧应力分布

图15 转动副卡滞故障实验

图16 销轴断裂故障实验

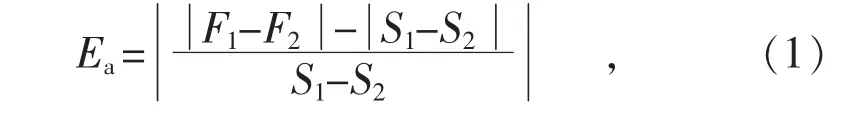

由于在实验过程中所测数据为操作机构装配完毕之后才进行应变片的粘贴,没有考虑到零部件由于安装过程产生的初应力,而在仿真过程中,整个应力值是从0开始变化。因此,为了消除初应力对误差分析的影响,采用应力变化率Ea来进行误差分析:

式中:F1为故障状态下的仿真应力;F2为正常状态下的仿真应力;S1为故障状态下的实验应力值均值;S2为正常状态下的实验应力值均值。

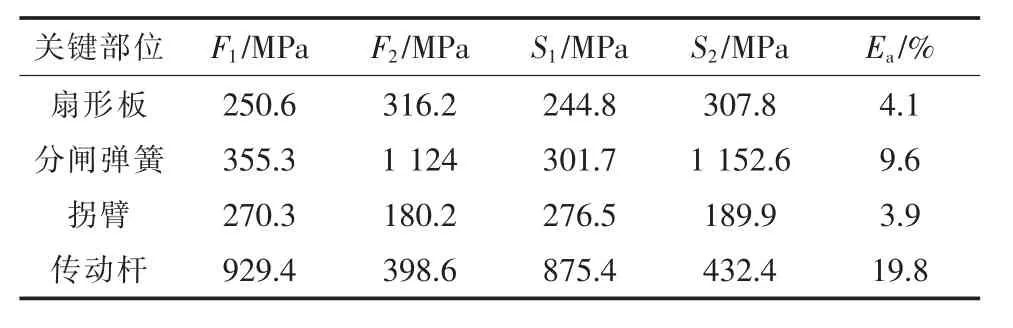

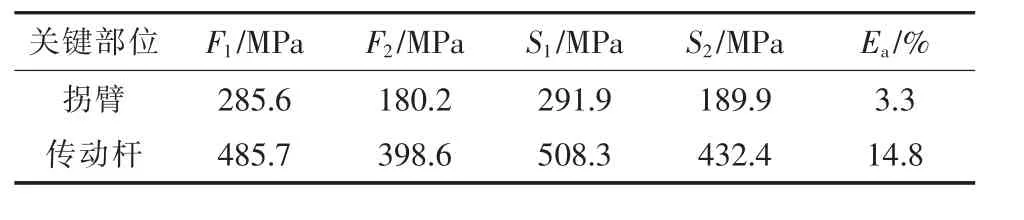

对高压断路器在正常状态和两种故障状态下进行应力采集,经多次采集实验,剔除异常数据,最终获得的实验数据与仿真实验数据对比结果如表2和表3所示。

表2 转动副卡滞故障仿真与实验结果对比

表3 销轴断裂故障仿真与实验结果对比

根据实验结果可以看出,在转动副卡滞的故障状态下,各个关键零部件测量点的应力值均有所变化,相对于正常状态,扇形板下降了20.5%左右,分闸弹簧下降了72.3%左右,而弯板的正常状态与故障状态相比来说则差别不大。反观传动杆以及拐臂来说,故障状态下的应力值相对于正常状态来说都有了明显的提高,其中传动杆在故障状态下的最大应力值为σmax=854.2 MPa,远远超出了材料(45钢)的抗拉强度[σb]=600 MPa。并且该故障下传动杆极易发生损坏。可见,在该故障下,整个机构的应力状况普遍恶化,尤以传动杆的应力最为恶劣。可见,转动副卡滞带来的影响并不仅仅是运动不能实现,它可使某些部位的零件应力大幅提高,甚至达到破坏的程度。因此,机构的转动副一定要保证润滑,避免卡滞,防止造成机构的破坏[15]。

从表3中可以看出,销轴断裂故障状态下,拐臂的应力状态变化较大,最大应力超过了材料(Q235A)屈服强度σmax=235 MPa,容易发生拐臂变形等危害。传动杆的应力也出现明显变化,相对于正常应力提高了22.2%,应力分布出现了一定程度的恶化。可见,该故障下对拐臂的影响较大,在机构设计过程中应保证结构强度,避免发生断裂故障。

4 结语

本文针对CT14型高压断路器弹簧操作机构的常见故障进行了仿真及实验,得到故障发生时典型零部件受故障影响的应力分布情况;结合实验验证所建模型及模拟分析的准确性。得到了不同故障下机构的应力值,并对相应的故障进行了仿真和实验的误差分析。结果表明:

(1)传动杆销轴断裂导致了弹簧操作机构各部位的应力分布出现不同程度的恶化现象,其中传动杆的应力分布主要集中在右侧,极易出现疲劳失效,造成了传动杆的受力不均和局部增大,危害到机构的安全运行。

(2)当高压断路器弹簧操作机构出现转动副卡滞故障时,传动杆、拐臂、弯板、扇形板应力分布均有变化,由于机构中转动副出现了卡滞的现象,使得整个机构的应力分布发生较大变化,各个零部件之间无法做到有效的能量传递,因此合闸动作无法正常完成。