铁酸钙氢还原制备球形纳米铁粉的工艺及机理

2019-01-05张宇奇高自立陈新贵吴爱华叶楠吴家景唐建成

张宇奇,高自立,陈新贵,吴爱华,叶楠,吴家景,唐建成

铁酸钙氢还原制备球形纳米铁粉的工艺及机理

张宇奇1,高自立2,陈新贵3,吴爱华1,叶楠2,吴家景2,唐建成2

(1. 南昌硬质合金有限责任公司,南昌 330013;2. 南昌大学 材料科学与工程学院,南昌 330031;3. 江西省科学院 应用物理研究所,南昌 330028)

以CaO和Fe2O3为原料,煅烧出单相CaFe2O4粉末、单相Ca2Fe2O5粉末和混合相Ca2Fe2O5/CaO粉末,以此为前驱体,利用氢还原制备纳米铁粉。分析前驱体种类对还原温度、铁粉形貌和粒径的影响,研究铁酸钙氢还原制备球形纳米铁粉的机理。结果表明:随着CaO比例的增加,铁酸钙前驱体的还原温度升高,铁粉的粒径减小,铁粉的形貌由不规则形状逐渐变为球形。Ca2Fe2O5/CaO前驱体经950 ℃氢还原,得到平均粒径为34 nm的球形铁粉,且粒度分布均匀,分散性较好。CaO在纳米Fe粉制备过程中起分散和促进Fe粉形核的作用。

铁酸钙;氢还原;球形;纳米铁粉;粒径

纳米铁粉由于其优异的表面化学活性、高饱和磁化强度以及生物相容性[1],已成功应用于化学催化[2]、水体治理[3−4]、磁性材料[5−7]及医药载体[8−9]等领域。目前,纳米铁粉的制备方法主要有气相还原法[10]、液相还原法[11−12]、固相还原法[13]以及羰基法[14]等。由于纳米铁粉具有较高的比表面积,如果还原工艺不当,会对纳米铁粉的性能产生严重影响:当还原温度过低时,可能还原不完全,导致晶粒完整性较差;而当还原温度过高,铁粉容易在高温下通过产生烧结颈长大,导致粒径变粗,形貌变差。通过添加其它物质对铁原子进行阻隔,避免还原高温作用下铁粉颗粒发生烧结合并长大,从而控制铁粉形貌和粒径,为纳米铁粉的还原制备开辟了一条新的途径[15]。铁酸钙是一种含钙铁酸盐,主要有铁酸二钙2CaO·Fe2O3,铁酸一钙CaO·Fe2O3和铁酸半钙CaO·2Fe2O3,而不同的烧结工艺可以改变铁酸钙内部铁离子的价态,使三价铁离子转变为二价[16]。这种新的固溶体称为CaO- FeO-Fe2O3系固溶体,主要有3CaO·FeO·7Fe2O3、CaO·FeO·Fe2O3、4CaO·FeO·4Fe2O3以及CaO·3FeO·Fe2O3等[17]。铁酸钙作为一种重要的熔剂型烧结矿,较硅酸盐烧结矿具有强度高、还原性能优良、节约能源的优点[18]。本文以CaFe2O4、Ca2Fe2O5和Ca2Fe2O5+CaO混合相为前驱体,利用氢气还原制备纳米铁粉,研究前驱体种类和还原工艺对铁粉形貌和粒径的影响,并分析铁酸钙氢还原制备球形纳米铁粉的机理。

1 实验

以CaO和Fe2O3为原料,按照CaO:Fe2O3质量比分别为7:20、7:10、7:3进行球磨,均匀混合后,在空气气氛下于1 270 ℃煅烧4 h,分别得到纯相CaFe2O4、纯相Ca2Fe2O5和混合相Ca2Fe2O5+CaO前驱体。还原反应在管式气氛炉中进行,每次称取一定量的前驱体粉末,在氢气气流下于不同温度还原2 h,为了防止还原产物被氧化,在降温阶段通入工业氮气进行钝化处理。还原后的产物用浓度为0.2 mol/L的NH4Cl溶液浸泡30 min,并搅拌,反复清洗3次后,再用去离子水和无水乙醇交替清洗2次,然后在80 ℃下真空干燥,得到纯净的纳米铁粉。

采用Bruker D8 Focus型X射线衍射仪对还原产物及清洗后试样进行物相分析,测试参数为:X射线源为铜靶Kα辐射,特征波长=0.154 05 nm,工作电压40 kV,工作电流60 mA,扫描步长0.02°,扫描范围2为10°~90°。采用JEOF-6701场发射扫描电子显微镜(SEM)和JEM1200EX透射电子显微镜(TEM)观察铁粉的形貌、大小和聚集状态,并对铁粉的SEM和TEM图像进行2D-粒度分析,采用截线法测量铁粉的平均粒径。

2 结果与讨论

2.1 不同前驱体还原产物的物相分析

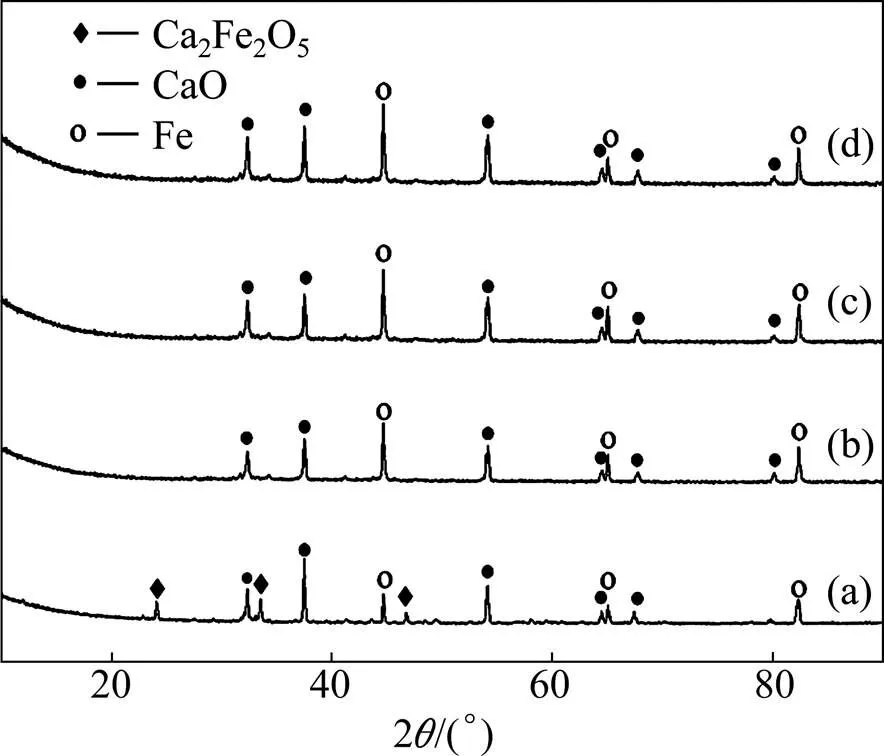

图1为CaFe2O4前驱体不同温度还原产物的XRD谱图。由图可知,当还原温度为600 ℃时,还原产物中的相成分为Fe+CaO+Ca2Fe2O5,说明前驱体已发生一定程度的还原,但由于反应温度较低,还原不充分。当还原温度为650 ℃时,Ca2Fe2O5相的衍射峰消失,产物由Fe和CaO两相组成,说明前驱体已完全还原;随着还原温度继续升高,Fe的衍射峰强度变强,表明在较高还原温度下,Fe粉具有更好的结晶度。

图1 CaFe2O4前驱体在不同温度还原产物的XRD谱图

(a) 600 ℃; (b) 650 ℃; (c) 700 ℃; (d) 750 ℃

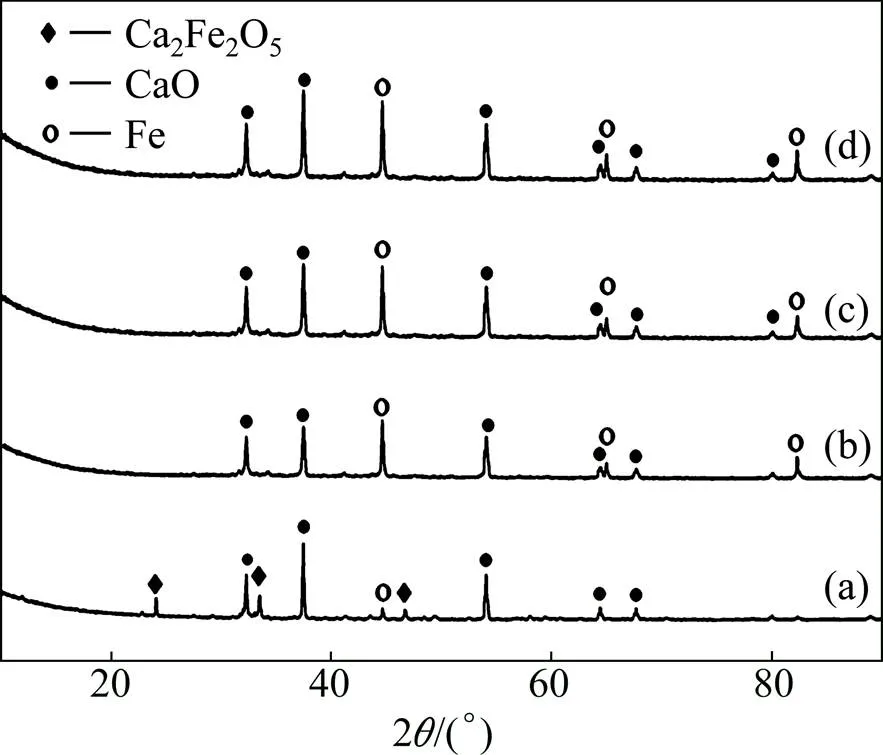

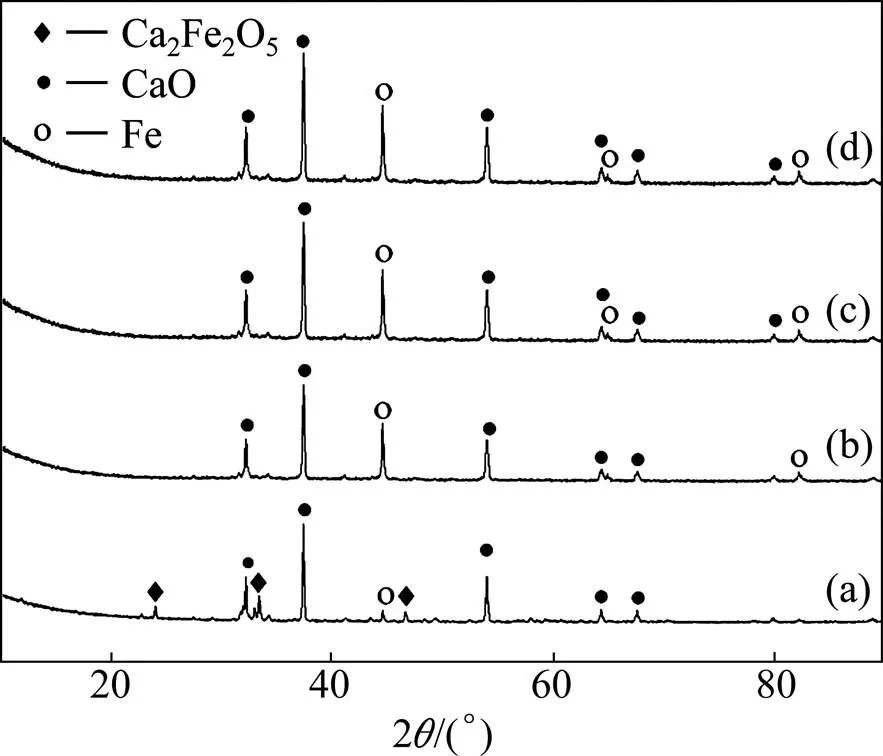

图2和图3分别为Ca2Fe2O5和Ca2Fe2O5/CaO前驱体不同温度还原产物的XRD谱图。由图可知,Ca2Fe2O5和Ca2Fe2O5/CaO在不同温度还原产物的物相组成基本相同,但衍射峰强度有差异,说明两者具有一致的还原特性。氢还原温度为850℃时,Ca2Fe2O5/CaO还原产物中CaO衍射峰的强度明显高于Ca2Fe2O5还原产物,这是由于Ca2Fe2O5/CaO前驱体中含有更多的CaO,结构遗传作用所导致的。

图2 Ca2Fe2O5前驱体还原产物的XRD谱图

(a) 800 ℃; (b) 850 ℃; (c) 900 ℃; (d) 950 ℃

图3 Ca2Fe2O5/CaO前驱体还原产物的XRD图

(a) 800 ℃; (b) 850 ℃; (c) 900 ℃; (d) 950 ℃

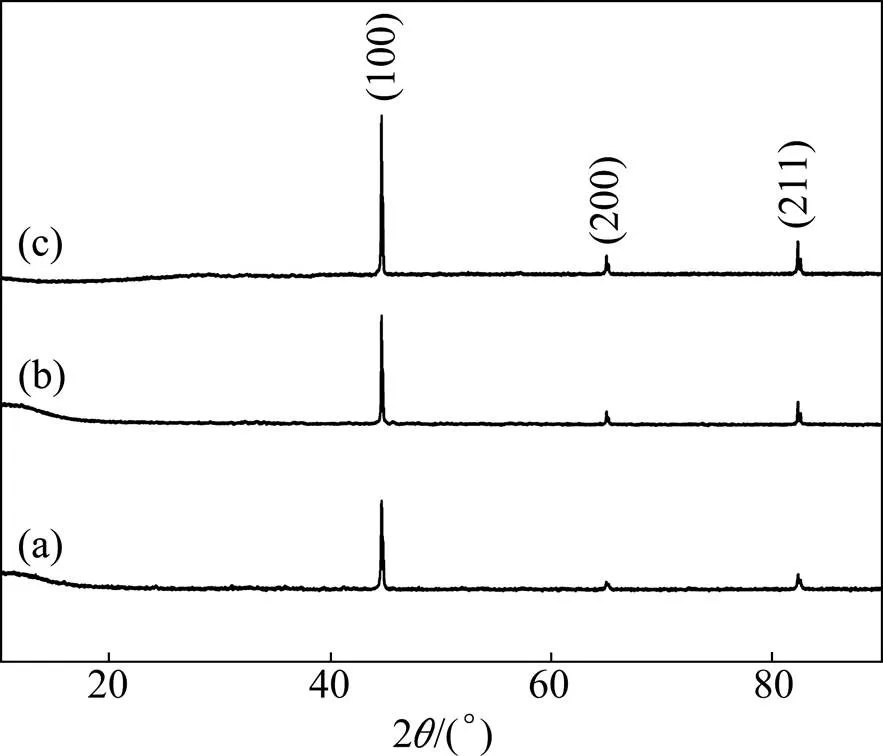

图4为不同铁酸钙前驱体完全还原清洗后产物的XRD谱图。由图可知,经过清洗,还原产物中的CaO已被完全去除,清洗后试样的XRD谱图中只有Fe的衍射峰,并无其它杂质峰。随着前驱体中CaO比例的增加,Fe衍射峰的强度也随之增强,这是由于还原温度随前驱体中CaO含量的增加而提高,使铁粉发育更完全,结晶度更好。

图4 不同前驱体还原铁粉的XRD谱图

(a) CaFe2O4; (b) Ca2Fe2O5; (c) Ca2Fe2O5/CaO

2.2 前驱体对铁粉形貌和粒度的影响

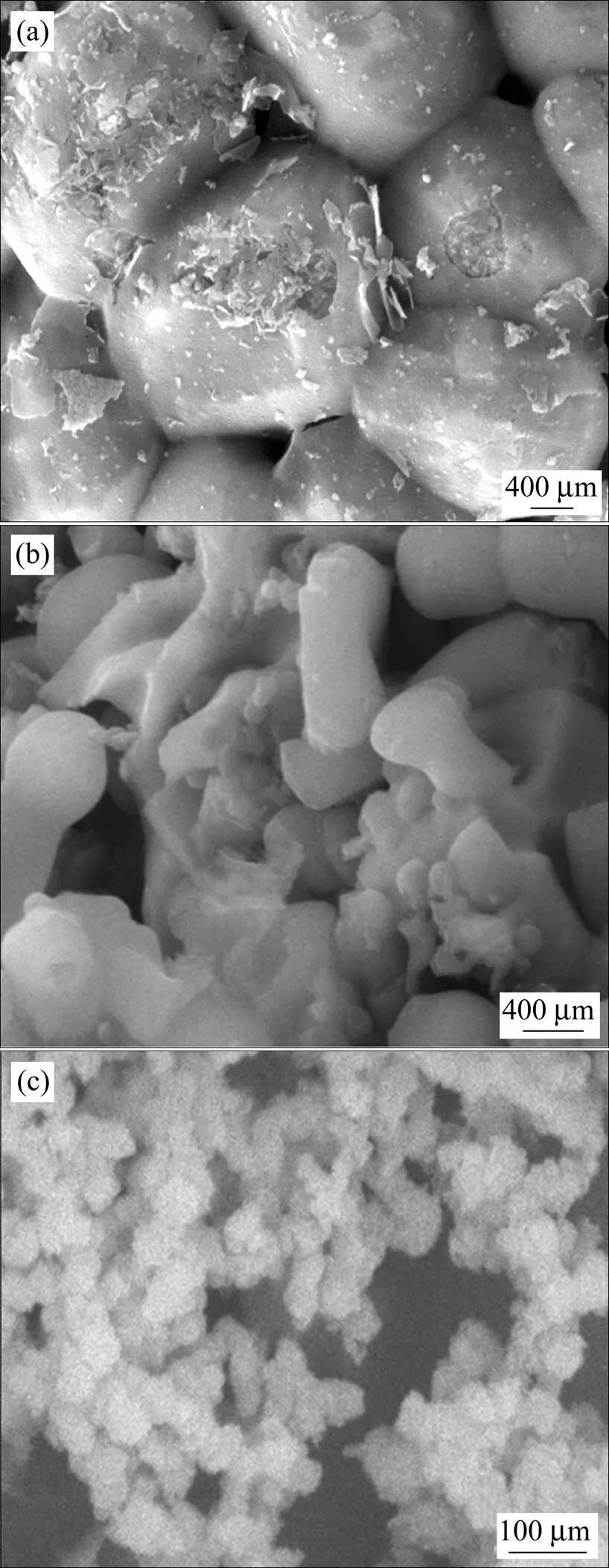

图5为不同前驱体还原铁粉的SEM图像。由图可知,当前驱体为CaFe2O4相时,还原铁粉呈不规则块状,颗粒之间有明显的烧结现象。烧结颈的出现表明还原温度高于铁原子的再结晶温度,铁粉在高温下通过扩散和流动产生烧结颈从而不断长大。当以Ca2Fe2O5为前驱体时,还原铁粉形貌大多呈柱状,并分散有一些大小不等的小颗粒,烧结团聚现象减弱。虽然Ca2Fe2O5前驱体能制备出初始粒度为亚微米级的铁粉,但在高温下,铁粉的形貌和粒度并不易控制。当采用Ca2Fe2O5/CaO混合体作为前驱体时,还原铁粉呈规则的球形或颗粒状,平均粒径约为34 nm,且粒度分布均匀,分散性较好。这是由于前驱体中较高比例的CaO对铁粉具有包裹和阻隔作用,虽然还原温度较高,但铁粉没有直接相互接触,避免了烧结颈的出现。以上结果说明,随着前驱体中CaO含量的增加,铁粉的粒径逐渐减小、结晶度变好、形貌由不规则块状转变为颗粒状或球状。

图5 不同前驱体制备的铁粉的SEM图

(a) CaFe2O4; (b) Ca2Fe2O5; (c) Ca2Fe2O5/CaO

2.3 还原温度对铁粉形貌和粒径的影响

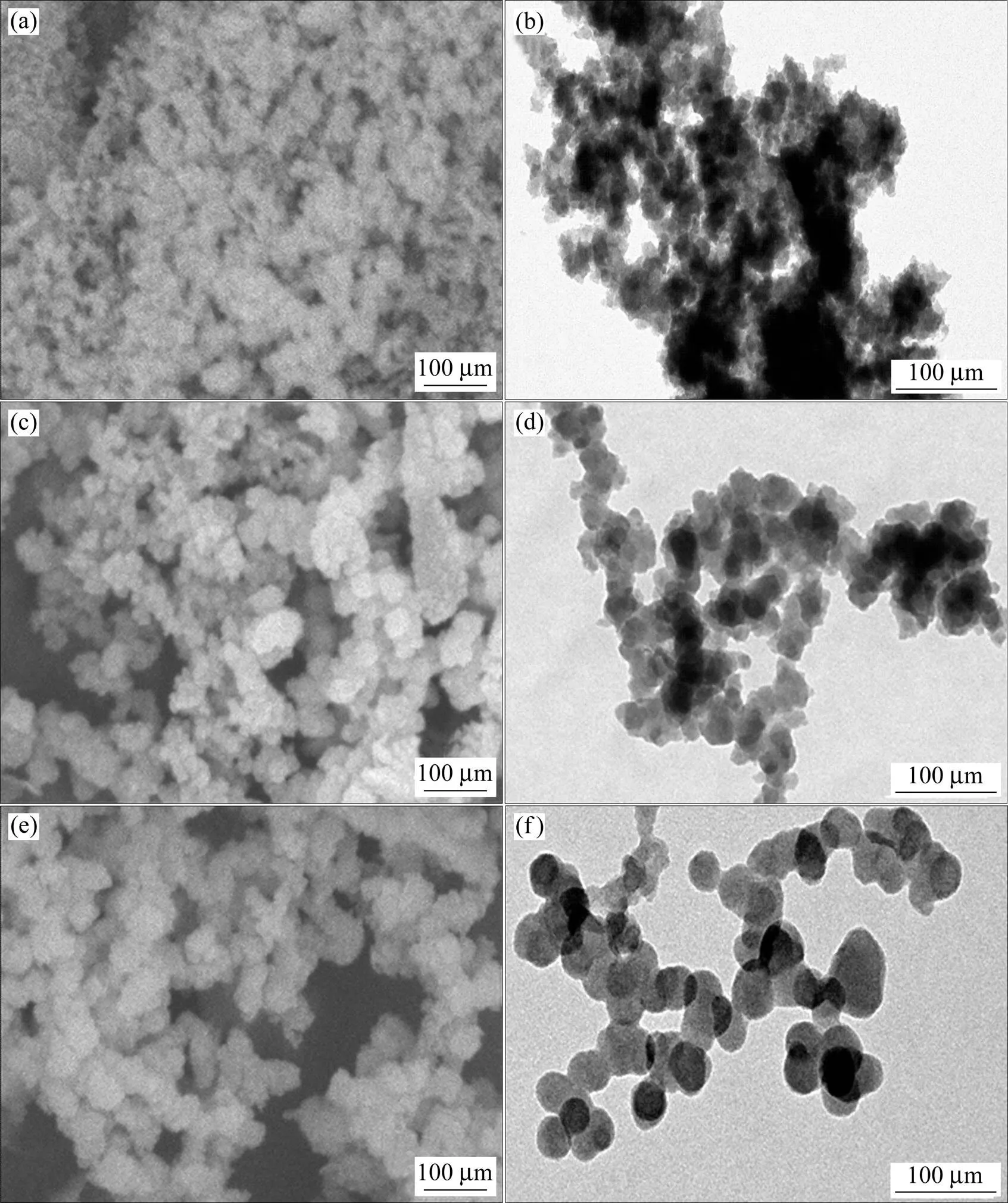

图6为Ca2Fe2O5/CaO前驱体不同温度还原铁粉的SEM和TEM图。由图可知,当还原温度为850 ℃时,铁粉呈细小均匀的颗粒状,粒度均匀但结晶状态较差,平均粒径为21 nm。当还原温度为900 ℃时,铁粉颗粒呈不规则近球状,平均粒径增大至28 nm。当还原温度升高至950 ℃时,所得铁粉形貌为规则的球形颗粒,分散性和结晶状态较好,平均粒径达到34 nm。以上结果表明,随还原温度升高,所得纳米铁粉粒径增大,形貌由不规则颗粒状转变为球形,分散性和结晶状态得到明显改善。

2.4 前驱体的还原机理分析

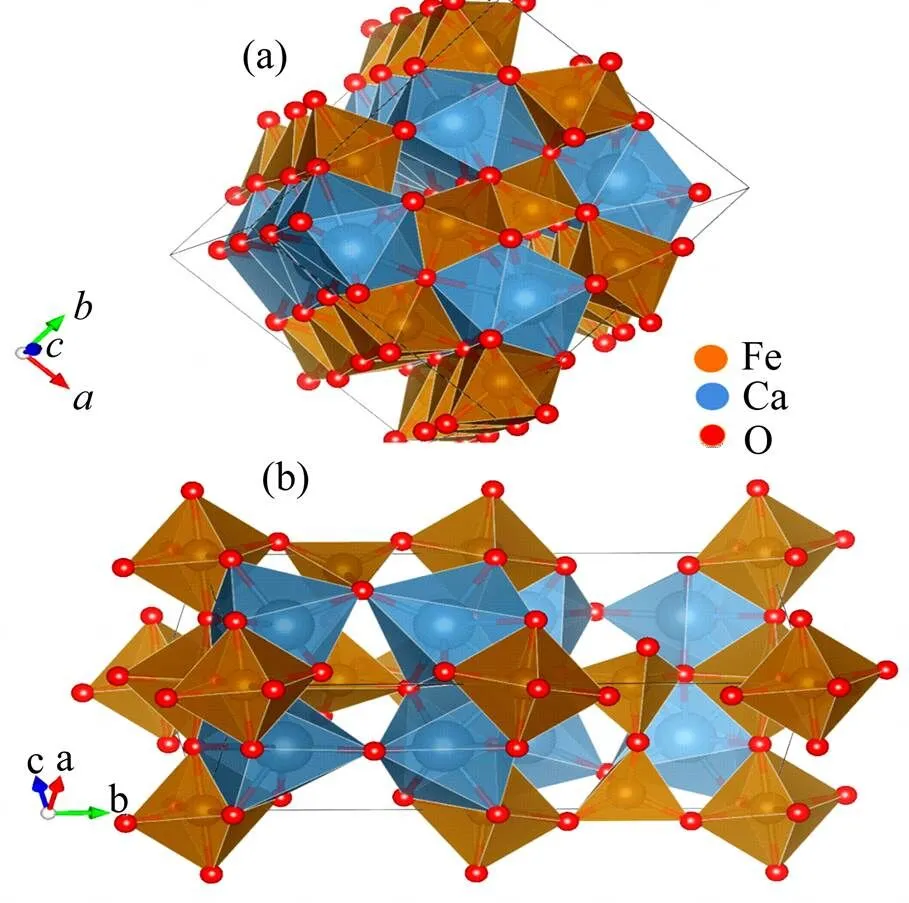

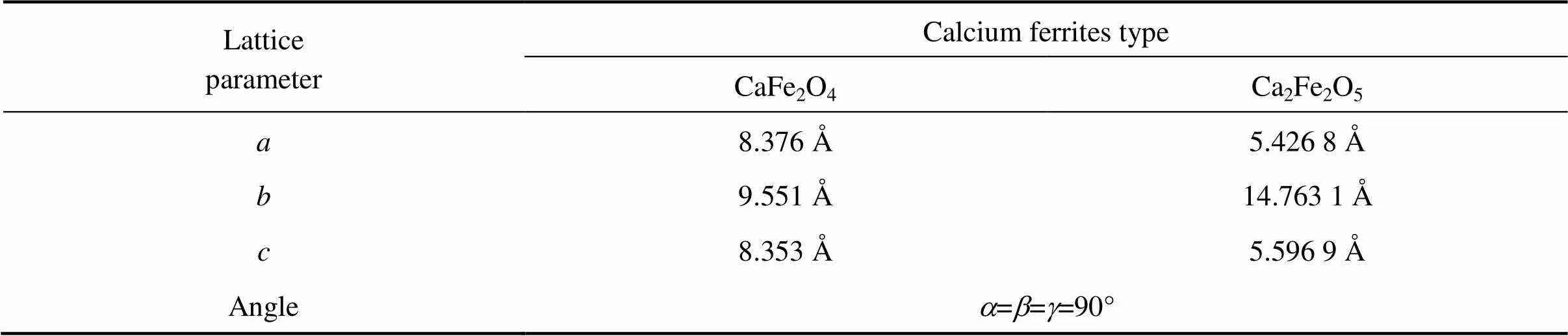

通过对前驱体的晶体结构进行分析,探讨不同铁酸钙前驱体对还原铁粉形貌和粒径的影响。铁酸钙前驱体的晶体结构如图7所示,晶格参数列于表1。由图7可知,两种铁酸钙前驱体都为正交晶系。在C轴方向上,CaFe2O4前驱体为[CaO6]+[FeO6]联合堆垛方式;Ca2Fe2O5前驱体为[FeO6]或[FeO4]与[CaO6]交叉堆垛方式。且CaFe2O4前驱体的致密度更大,晶胞内铁原子排列更加紧密。由于CaFe2O4晶粒中[FeO6]八面体在C轴方向呈现出层状堆积,使得铁原子在还原过程中更容易在C轴方向迅速长大,并通过铁原子的扩散在其他维度长大,最终使铁粉的形貌呈现出不规则的方状。对于Ca2Fe2O5晶粒内的交叉堆垛方式,可以通过中间CaO层阻隔铁被还原时的直接接触,在铁粉还原长大的过程中可以避免铁原子在被还原时立即相互接触,可以有效避免铁粉的不规则长大。而在Ca2Fe2O5/CaO前驱体中,一是继承了Ca2Fe2O5前驱体中铁原子的排列方式;二是在还原过程中,Ca2Fe2O5结构在不断转变,CaO覆盖在被还原的铁粉周围,使铁颗粒相对分散,并在高温下不断发育,阻止铁颗粒的相互接触产生烧结颈。

图6 Ca2Fe2O5/CaO前驱体不同温度氢还原制备纳米铁粉的SEM和TEM图

(a), (b) 850 ℃; (c), (d) 900 ℃; (e), (f) 950 ℃

图7 不同铁酸钙前驱体的晶体结构示意图

(a)CaFe2O4; (b) Ca2Fe2O5

表1 不同铁酸钙的晶格参数

铁酸钙的还原过程其实是Fe-O与部分O—O化学键离解的过程,而化学键的离解能受到键角、键长等因素影响,由于CaFe2O4与Ca2Fe2O5晶粒中[FeO6]、[FeO4]中Fe—O键与O—O键的化学离解能不同,致使还原温度有差异。

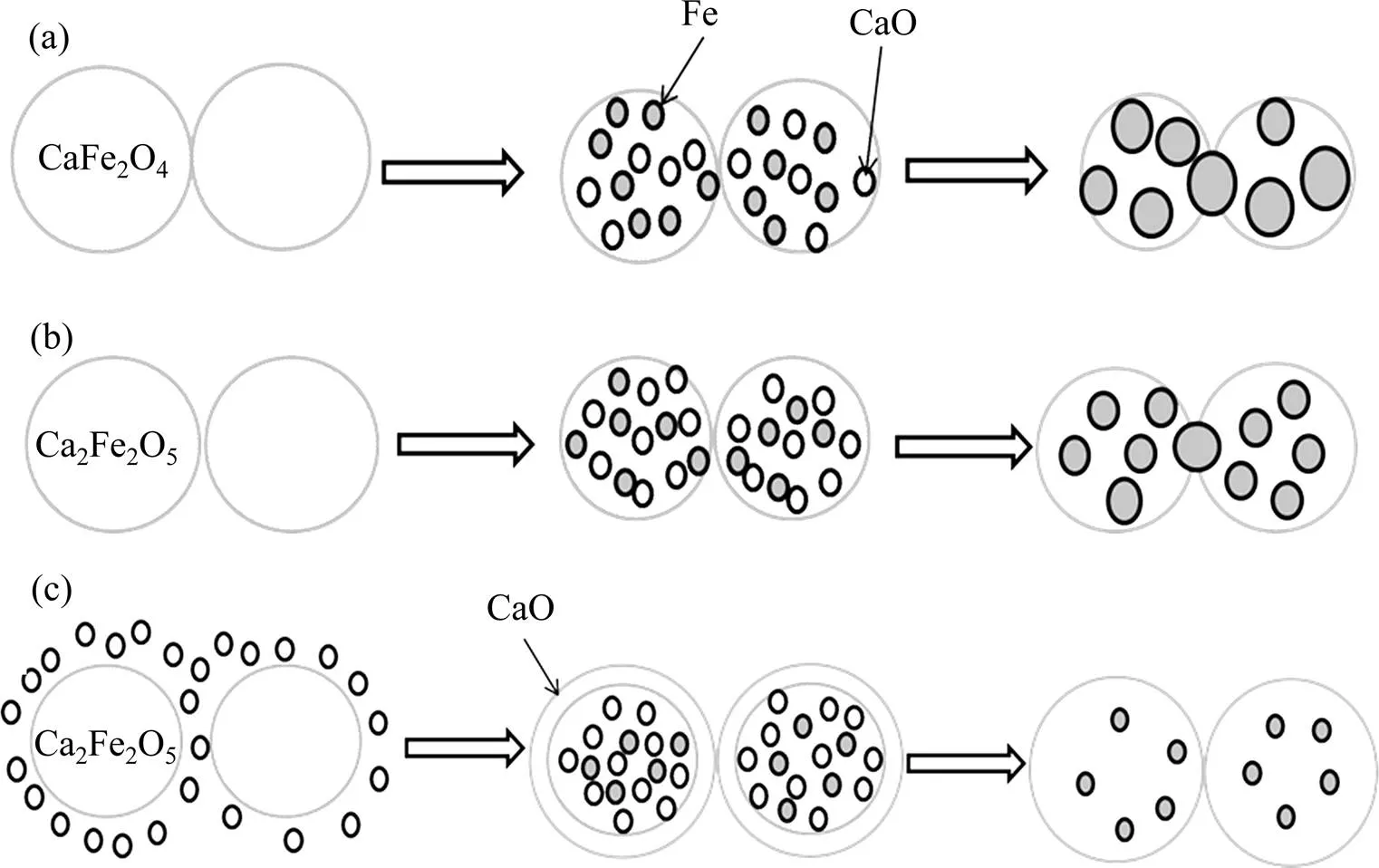

不同前驱体的还原过程如图8所示。当前驱体为CaFe2O4时,由于前驱体中CaO含量较低,导致还原过程中,铁原子快速扩散迁移并长大。而当前驱体中CaO含量不断升高,CaO对铁原子扩散的阻隔作用不断加强,致使铁粉在还原长大过程中需要额外的驱动力以扩散并长大。当前驱体中CaO的含量继续升高时,可以在铁酸钙前驱体的颗粒之间形成CaO层,阻止铁粉通过晶界迁移长大;并且CaO弥散分布在铁粉周围,进一步增大铁粉的扩散阻力,细化铁粉的粒径。还原过程中水分的蒸发引起强烈的分散作用也是细化铁粉的重要因素。因此在高温还原条件下,即可细化铁粉,又使铁粉充分发育,改善晶粒完整性。由于铁酸钙的还原过程是通过物相转变不断完成的,因此铁原子的还原过程是连续的,有利于使在还原过程中不断发育,改善晶粒完整性,并且可以使铁粉保持各向同性且均匀长大。

图8 不同铁酸钙前驱体氢还原机理示意图

(a) CaFe2O4; (b) Ca2Fe2O5; (c) Ca2Fe2O5/CaO

3 结论

1) 铁酸钙前驱体的还原温度随CaO含量增加而升高,CaFe2O4和Ca2Fe2O5相的最低氢还原温度分别为650 ℃和850 ℃;随着前驱体中CaO含量的增加,还原铁粉的粒径不断减小,形貌由不规则块状逐渐变为球形,铁粉的结晶状态改善。

2) 以Ca2Fe2O5/CaO为前驱体,随还原温度升高,所得纳米铁粉粒径增大,形貌由不规则颗粒状转变为球形,分散性和结晶状态得到明显改善;Ca2Fe2O5/CaO前驱体的最佳还原温度为950 ℃,所得铁粉的平均粒径为34 nm。

3) 铁酸钙前驱体的还原分两个阶段进行,但还原过程不是铁酸钙先分解再还原,而是通过一系列Ca-Fe-O三元相的转变连续完成的,CaO在纳米铁粉的制备中起到了分散并促进铁粉形核的作用。

[1] HUBER D L. Synthesis, properties, and applications of iron nanoparticles[J]. Small. 2005, 1(5): 482−501.

[2] OHTSUKA Y. Selective conversion of fuel-bound nitrogen to N2with iron nanoparticles[J]. Journal of the Japan Petroleum Institute, 1998, 3(41): 182−192.

[3] GHAUCH A, TUQAN A, ASSI H A. Antibiotic removal from water: elimination of amoxicillin and ampicillin by microscale and nanoscale iron particles[J]. Environmental Pollution, 2009, 157(5): 1626−1635.

[4] TIAN H, LI J, MU Z, et al. Effect of pH on DDT degradation in aqueous solution using bimetallic Ni/Fe nanoparticles[J]. Separation and Purification Technology, 2009, 66(1): 84−89.

[5] 吴旻, 张秋禹, 罗正平, 等. 软质磁性材料的制备及在磁流变液中的应用[J]. 物理化学学报, 2001, 14(5): 597−600. WU Min, ZHANG Qiuyu, LUO Zhengpin, et al. The preparation of light magnetic materials and it’s application on magnetorheological fluids[J]. Chinese Journal of Chemical Physics, 2001, 14 (5): 597−600.

[6] MIURA K, MASUDA M, ITOH M, et al. micro-wave absorption properties of the nano-composite powders recovered from Nd-Fe-B bonded magnet scraps[J]. Journal of Alloys and Compound, 2006, 408: 1391−1395.

[7] 彭伟才, 陈康华, 李晶儡,等.随机分布Fe纳米线复合材料的吸波性能[J]. 中国有色金属学报, 2005(2): 288−294.PENG Weicai, CHEN Kanghua, LI Jinglei, et al.Microwave absorbing properties of iron nanowire composites distributed randomly[J].The Chinese Journal of Nonferrous Metals, 2005(2): 288−294.

[8] PANKHURST Q A, CONNOLLY S K, JONES J, et al. Applications of magnetic nanoparticles in biomedicine[J]. Journal of Physics D: Applied Physics, 2003, 36(13): 167−181.

[9] ROSENSWEIG R E. Heating magnetic fluid with alternating magnetic field[J]. Journal of Magnetism and Magnetic Materials, 2002, 252: 370−374.

[10] 曹茂盛. 气相还原法制备α-Fe超细粉末[J]. 材料科学与工艺, 1995, 3(3) : 67−69.CAO Maosheng. The α-Fe ultra-fine-powder preparation by vapor phase deoxidation[J]. Material Science and Technology, 1995, 3(3): 67−69.

[11] 欧阳鸿武, 孟小杰, 黄誓成, 等. 纳米铁及氧化铁制备技术的进展[J]. 粉末冶金材料科学与工程, 2008, 13(6): 315−322.OUYANG Hongwu, MENG Xiaojie, HUANG Shicheng, et al. Technological progresses of fabricating nano-iron and nano-iron oxide powders[J].Materials Science and Engineering of Powder Metallurgy, 2008, 13(6): 315−322.

[12] 程起林, 赵斌, 古宏晨. 液相还原法制备Fe-Cr纳米粉[J]. 东华理工大学学报, 1999, 25(5): 499−502.CHENG Qilin, ZHAO Bin, GU Hong-chen.Preparation of Fe-Cr nanopowders by chemical reduction in a liquid phase[J]. Journal of East China University of Science and Technology, 1999, 25(5): 499−502.

[13] 彭梅. 超细铁粉的制备及应用[J]. 重型机械科技, 2003(3): 50−53. PENG Mei. The preparation and the application of the super fine iron powder[J]. Heavy Machinery Science and Technology, 2003, 3: 50−53.

[14] SUSLICK K S. FANG M, HYEON T. Sonochemical synthesis of iron colloids[J]. Journal of the American Chemistry Society, 1996,118(47): 11960−11961.

[15] VARANDA L C, JAFELICCI J M, TARTAJ P, et al. Structural and magnetic transformation of monodispersed iron oxide particles in a reducing atmosphere[J]. Journal of Applied Physics, 2002, 92(4): 2079−2085.

[16] 郭兴敏. 烧结过程铁酸钙生成及其矿物学[M]. 北京: 冶金工业出版社, 1999, 56−77. GUO Xingmin. Formation of Calcium Ferrite During Sintering Process and Its Mineralogy[M]. Beijing: Metallurgy Industry Press, 1999: 56−77.

[17] SALEH H I. Synthesis and formation mechanisms of calcium ferrite compounds[J]. Journal of Material Science and Technology, 2004, 20(5): 530−534.

[18] AZZONI C B, MOZZATI M C, MASSAROTTI V, et al New insights into the magnetic properties of the Ca2Fe2O5ferrite[J]. Solid State Science, 2007, 9: 515−520.

Prepared process and mechanism of spherical iron nano-powder by the hydrogen reduction of calcium ferrites

ZHANG Yuqi1, GAO Zili2, CHEN Xingui3, WU Aihua1, YE Nan2, WU Jiajing2, TANG Jiancheng2

(1. Nanchang Cemented Carbide Limited Liability Company, Nanchang 330013, China; 2. School of Materials Science and Engineering, Nanchang University, Nanchang 330031, China;3. Institute of Applied Physics, Jiangxi Academy of Sciences, Nanchang 330028, China)

Three kinds of percursors powders including single phase CaFe2O4, single phase CaFe2O4and mixed phase Ca2Fe2O5/CaO were prepared by calcine using CaO and Fe2O3as raw materials. Nanometer Fe powders were prepared by reducing percursors powders under hydrogen. The effects of the type of percursors on the reducing temperature, the morphology and particle size of Fe powders were studied. The formation mechanism of spherical nanometer Fe powders prepared by reducing calcium ferritewas discussed. The results show that the reducing temperature increases, the particle size of Fe powders decreases and the morphology of Fe powders change from irregular to sphere, with increasing the ratio of CaO. The spherical Fe powders with the average particle size of 34 nm are obtained by reducing Ca2Fe2O5/CaO percursor at 950 ℃ under hydrogen, the particle size distribution is uniform and the didpersity is good. The CaO plays a role in dispersing and promoting the nucleation of Fe powder in the preparation of nano Fe powder.

calcium ferrite; hydrogen reduction; spherical; nanometer Fe powder; particle size

TF123.73

A

1673-0224(2018)06-640-07

国家自然科学基金资助项目(51864034, 51364036);江西省重点研发计划资助项目(20171ACE50018)

2018−07−29;

2018−09−10

唐建成,教授,博士。电话:13607092030;E-mail: tangjiancheng@ncu.edu.cn

(编辑 高海燕)