富水强蚀变岩洞段注浆模拟试验及应用研究

2019-01-05徐浩

徐 浩

(中铁十八局集团有限公司, 天津 300222)

蚀变岩是指在地质应力作用下,受后期岩浆侵入、接触、热液及其他物理化学作用,导致原岩本身的矿物成分、结构构造及力学性质发生变化而生成的一种岩石[1-2]。蚀变岩属于软岩,由于其特殊的成岩过程和演化历程,使其具有低强度、吸水膨胀和应变软化等特殊力学性质。可见,当隧洞工程穿越蚀变岩洞段时,诸如突涌水、塌方、挤压大变形和流沙等地质问题直接影响着工程施工的安全和后续运营的稳定。

本文针对某深埋隧洞工程富水强蚀变岩TBM洞段出现的塌方、挤压大变形和流沙等问题,专门设计了注浆模拟试验,分析了浆液在不同围岩中的扩散范围、固结强度及注浆方位对注浆效果的影响,并将其应用于实际工程,进一步验证了模拟试验成果的可靠性。研究成果也为类似隧洞工程在穿越富水强蚀变岩地层时的病害防治提供了借鉴。

1 工程概况

某深埋隧洞工程全长50 km多,最大埋深超过2 200 m,属于无压洞,隧洞洞径5.3 m。采用TBM与钻爆法相结合的施工方案。隧洞自南向北穿越多个地质构造单元,围岩岩性复杂多变,主要包括志留系、泥盆系、石炭系砂岩、变质砂岩、凝灰岩、凝灰质砂岩以及华力西期花岗岩,少量为奥陶系灰岩和第三系泥岩,除第三系泥岩为软岩外,其余属硬岩类。

地质勘查资料表明,桩号K29+790—K38+540洞段围岩主要为华力西中期侵入二长花岗岩、花岗闪长岩,此外还发育SF29、F30、F510、SF5及SF3等断层,该洞段采用TBM法施工。根据物探、钻孔及平硐等探测结果推测:该段为蚀变岩相对发育段,蚀变岩在浅部及深部均有发育,分布规律较差,厚度变化大,从0.1 m~71.6 m不等,蚀变岩约占总长的12%,且蚀变岩具有强度低、富水的特性。工程地质剖面见图1。

图1工程地质纵剖面图

2017年2月3日隧洞施工至桩号K38+538时,露出护盾的围岩出现大量掉渣,施工现场开始采用“钢拱架+钢筋排”的支护方式,但平均日进尺仅为3.2 m。由于强蚀变岩强度低、易潮解、遇水快速崩解,给施工的安全建设带来了极大的挑战。结合现场揭露的强蚀变岩特性和地下水活动状态等因素,可将强蚀变岩进一步细化为V1类和V2类。对于V1类强蚀变岩,纵波波速低于1 000 m/s,大部分呈干燥状,不能自稳,围岩表层易潮解,易出现挤压变形、塌方,多呈碎屑状;对于V2类强蚀变岩,纵波波速低于1 000 m/s,大部分呈很湿—饱和状,围岩不能自稳,极易出现塌方、挤压变形和流沙,塌落物多呈碎屑物。结合现场揭露的工程地质情况,本文主要对V2类强蚀变岩进行分析,进一步探讨富水蚀变岩洞段的注浆处理措施。

2 注浆模拟试验

2.1 模拟试验材料及装置

为了尽可能真实地模拟洞内化学灌浆施工效果,从而给现场强蚀变岩洞段灌浆参数及支护设计的优化提供依据,特选择皮带机出渣作为试验材料,并在厂房内进行模拟试验,使其温度与洞内相近,同时对试验渣体进行压实,以尽可能逼近围岩的赋存状态。化学灌浆材料为北京瑞诺安科新能源技术有限公司生产的“瑞诺加固1号液态纯聚氨脂类高分子树脂灌浆材料”,且A、B两种组份的比例为1∶1。

试验用的试模为四个钢板制作的可拆装重复利用的试模(见图2),尺寸分别为1.5 m×1.5 m×1.0 m、1.5 m×1.5 m×1.0 m、0.5 m×0.5 m×0.5 m、0.5 m×0.5 m×0.5 m。内壁铺彩条布防止试样与模板粘连以便于拆模,分别模拟拱顶和侧壁注浆。注浆管为φ25自进式中空注浆锚杆,杆体上梅花形布设φ6 mm注浆孔,间距20 cm。注浆泵为厂家提供的气动注浆泵,注浆压力为1 MPa~10 MPa,试验温度为18℃。清洗注浆机用废弃机油和水提前备好放置在试验场地以便及时清洗。

图2拱顶注浆试验模型图

2.2 试验方案及流程

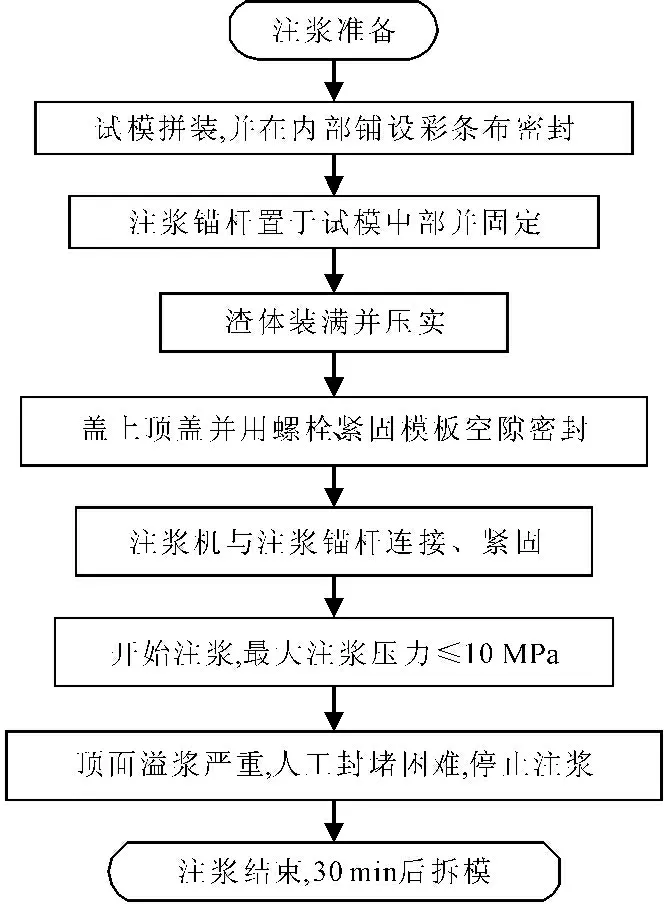

本文设计了4种注浆模拟方案(见表1),用以获取化学灌浆浆液在不同围岩中的扩散范围、灌浆材料发泡倍数、围岩情况对固结强度的影响及不同注浆方位的实施效果,为隧道内化学灌浆的施工提供指导。注浆模拟试验主要步骤流程见图3。

表1 模拟试验方案参数表

图3注浆模拟试验流程图

2.3 模拟试验结果及分析

2.3.1 整体固结效果

注浆结束30 min后进行拆模,各模拟试验方案的试块拆模效果见图4。由图4可知:试验1的试块整体固结效果较差,呈不规律状;试验2和试验3的固结效果明显,除个别部位未固结,绝大多数部位全部固结;试验4的试块固结呈不规律状,固结效果明显优于试验1。

图4模拟试验拆模效果图

2.3.2 固结强度

模拟试块注浆试验结束后,在顶面位置和侧面位置各取一组芯样(6块),并对其芯样进行抗压试验。由于试验1的注浆固结效果较差,浆液扩散不均匀导致脱模后完整性差,无法取芯,故只对试验2—试验4进行取芯和单轴抗压强度试验。代表性试样及单轴压缩试验见图5,不同模拟试验方案下的试样取样部位及其单轴抗压强度值见表2。

图5 固结强度试验

注:*表示该试样模未扩散到位,只取相对较好的2个芯样(顶面、侧面各1个)进行试验。

通过对表2中的试验数据进行分析可知:当强蚀变岩且渣体以碎屑状为主、块状渣体(≤10 cm)占比5%时,试验2、试验3的灌浆材料发泡倍数分别为2倍~3倍、5倍~10倍时,渣体固结强度分别对应10 MPa、5 MPa;当强蚀变岩且渣体以碎屑状为主、块状渣体(≤10 cm)占比10%时,试验4的灌浆材料发泡倍数调整为2倍~3倍时,试块最大固结强度仅为3.5 MPa左右;此外,不论何种注浆方式,侧面取样强度要高于顶面取样强度值。

可见,在外部条件相同时,距离注浆管越近处围岩固结性能越好,发泡倍数越低固结围岩强度越高。当围岩的颗粒变大时,其孔隙率也相对增大,浆液的扩散越容易,注浆量变大从而其对围岩的固结性能也就越好。

2.3.3 固结范围

不同模拟试验方案下的注浆终压及扩散范围见表3。通过对表3、图4进行分析可知:试验1的固结效果较差,固结范围呈不规律状,最大注浆压力为8.8 MPa,固结范围为0~0.75 m,分析原因是渣体太破碎,孔隙率低,导致扩散效果不佳;试验2和试验3的固结效果明显,除个别部位未固结,绝大多数部位全部固结,最大注浆压力分别为9.4 MPa、9.2 MPa,固结范围均为0.25 m,其原因是试模尺寸较小,扩散半径小,固结效果好;试验4的试块固结呈不规律状,其固结效果明显优于试验1,最大注浆压力为4.0 MPa,固结范围为0.17 m~0.75 m,分析原因是块状渣体(≤10 cm)占比增加,从5%提高至10%,试验渣体孔隙率提高,导致浆液扩散范围显著增大。

表3 模拟试验方案注浆终压及扩散范围

3 工程应用

3.1 富水强蚀变岩TBM洞段处理方法

根据某深埋隧洞工程蚀变岩洞段的揭露特征,蚀变岩洞段长度约445 m,其中强蚀变岩为224 m、中等蚀变岩95 m、弱蚀变岩126 m,可见,强蚀变岩大约占蚀变岩洞段比例为50.3%。该强蚀变岩大部分很湿或饱和状,该类围岩多为V2类,表现为不能自稳,极易出现塌方、挤压变形和流沙,塌落物多呈碎屑物,岩体破碎,呈碎屑状结构。该类围岩掘进中掌子面和护盾位置常会出现大面积塌方或流沙,使得掘进和支护无法施做,且存在卡机危险。现场揭露的强蚀变岩影像见图6。

图6现场揭露的强蚀变岩特征

结合本工程强蚀变岩的物理力学特性、注浆模拟试验成果及工程实践,总结出了一套适合于强蚀变岩TBM洞段的施工方法,其处理工艺流程见图7。主要步骤如下:

(1) 首先,对掌子面和护盾位置进行超前预注浆,待掌子面和护盾位置围岩固结后再开始掘进。

(2) TBM施工时,通过调整型钢拱架的间距、增加钢筋排和钢板,来增加支护强度,并采用超前喷混对岩面进行封闭。

(3) 由于该类围岩易出现塌方,需在塌方处预埋注浆管,后续进行回填注浆,并采用化学灌浆方式对拱架上方松散体进行固结。

(4) 为保障施工质量和优化支护设计,确保钢拱架受压变形可控,还需进行围岩变形监测,施工监测每天不得少于1次,在拱架变形严重、围岩过渡段、注浆前后等特殊时期每日检测不得少于2次。

图7强蚀变岩洞段处理流程图

3.2 注浆实施方案

针对强蚀变岩洞段呈很湿或饱和状情况时,在掌子面和护盾位置极易形成大面积塌方或流沙,此时TBM掘进和支护均无法施做,且存在卡机危险。为了确保施工安全,应首先对该位置进行超前预注浆加固,由于普通浆液存在固结刀盘风险,本洞段采用化学灌浆,化学灌浆材料由A、B两种组份构成,二者比例为1∶1。

3.2.1 护盾部位注浆加固方法

根据节2中的注浆模拟试验成果,护盾部位的注浆处理方法简述如下:

(1) 施做注浆锚杆:由于护盾上方坍塌体堆积,普通注浆锚杆施做比较困难,可采用3 m长Φ25自进式中空注浆锚杆,在护盾尾部斜向上前方布设;此外,由注浆模拟试验成果可知,浆液在以强蚀变围岩中的扩散半径为0.5 m~0.8 m,结合现场蚀变岩赋存环境,注浆锚杆的间排距取1.0 m。杆体上注浆孔孔径为6 mm~8 mm,孔间距40 cm,梅花型布设。

(2) 超前喷混封闭:为保证注浆效果,锚杆施做完成后需通过超前喷混对注浆管位置进行封闭,喷射厚度10 cm左右。

(3) 化学灌浆:采用气动注浆泵进行化学灌浆。护盾位置注浆加固主要作用是固结护盾上方坍塌体,避免坍塌体掉落,同时考虑到撑靴工作要求,固结强度不低于3 MPa即可,注浆压力控制在3 MPa~8 MPa。

3.2.2 掌子面注浆加固方法

由于掌子面无法进行超前喷混,注浆时需对漏浆处及时封堵。掌子面部位的注浆处理方法如下:

(1) 施做注浆锚杆:由于普通自进式中空注浆锚杆在TBM掘进过程中会对刀盘形成严重损坏,因此掌子面注浆采用Φ32玻璃纤维自进式中空注浆锚杆,通过刀孔或人孔向掌子面施做。锚杆长度根据刀盘内空间和锚杆具体施做位置确定,一般为2.0 m~3.0 m,间排距取1.0 m~1.5 m。

(2) 化学灌浆:采用气动注浆泵进行化学灌浆,掌子面注浆加固主要作用是固结掌子面坍塌体和堵水,因此固结强度要求不高,注浆效果现场控制,主要指标是将坍塌体固结或无流沙涌出即可。注浆压力一般控制在5 MPa~10 MPa。

3.3 注浆应用效果评价

图8为强蚀变岩洞段的注浆加固效果图。由图可知,富水强蚀变岩TBM洞段注浆结束后,施工中看到注浆后的围岩较为坚硬、孔隙少,以碎屑状为主的渣体在浆液粘结后呈块状,固结效果明显,固结强度及质量满足设计要求。

图8注浆扩散效果影像图

此外,现场施工期间未见钢拱架发生明显变形现象,围岩的承载能力和稳定性显著提高;采用全站仪对拱顶60°及拱底45°范围内的测点进行观测,对比分析拱顶的围岩变形情况,发现围岩变形量值不大,新增变形量不超过10 mm,收敛速度趋缓;在后续TBM掘进过程中,未出现明显的涌水、塌方现象。可见,采用化学灌浆加固强蚀变岩洞段,对掌子面和护盾位置进行超前预注浆并及时封闭围岩,并依据注浆模拟试验成果对注浆及支护参数进行优化,是一种有效的堵水和加固围岩的实用方法。

4 结 论

本文以某深埋隧洞富水强蚀变岩TBM洞段为例,开展了注浆模拟试验研究,分析了浆液在不同围岩中的扩散范围、固结强度和注浆效果,并对现场注浆参数和支护设计进行了优化,主要结论如下:

(1) 灌浆材料中的块状渣体含量对化学灌浆固结效果影响明显,块状渣体占比越高(由5%提高至10%),其孔隙率相对增大,浆液扩散越容易,固结强度越高。

(2) 对于强蚀变岩、渣体以碎屑状为主时,化学灌浆材料发泡倍数及浆液扩散半径均对固结体强度产生显著影响。当浆液扩散半径为0.25 m,灌浆材料发泡倍数分别为2倍~3倍、5倍~10倍时,试块固结强度分别为10 MPa、5 MPa,而当浆液扩散半径为0.75 m、灌浆材料发泡倍数调整为2倍~3倍时,试块最大固结强度为3.5 MPa左右。

(3) 基于注浆模拟试验成果,同时综合现场实际情况,对于富水强蚀变岩洞段,护盾部位需采用长度为3 m、间排距1 m的自进式中空注浆锚杆,注浆压力为3 MPa~8 MPa;掌子面部位需采用长度为2 m~3 m、间排距1.0 m~1.5 m的玻璃纤维自进式中空注浆锚杆,注浆压力为5 MPa~10 MPa。

(4) 工程应用实践表明,基于注浆模拟试验优化的注浆及支护设计参数,达到了良好的止水和围岩加固效果,围岩的承载能力和稳定性显著提高,为富水强蚀变岩TBM段安全施工提供了保障。