防火阀门漏风量检测系统的设计

2019-01-05马伟光

马伟光

(公安部上海消防研究所, 上海 201199)

0 引 言

目前各种建筑物内防、 排烟系统中的防火阀门(以下简称防火阀)得到了广泛使用, 但由于所选用的材料和制造工艺各不相同, 防火阀在漏风量性能(即密封性)上存在相当大的差异, 值得我们关注. 当各种防火阀在环境温度下单位面积的漏风量(标准状态)大于500 m3/(h·m2), 或在着火情况下, 各种防火阀单位面积的漏风量(标准状态)大于700 m3/(h·m2), 则认为该防火阀不符合国家标准的要求, 一旦发生火灾将失去防火作用.

根据火灾防护的要求, 对于各种防火阀应进行耐火试验时的漏风量测试, 按照国家标准GB 159300-2007 的规定, 漏风量试验装置包括气体流量测量系统和压力测量及控制系统, 在防火阀的迎火面与背火面之间保持300 Pa压差的条件下, 测量其泄漏风量.

目前国内针对防火阀漏风量测试基本采用孔板测量的方式, 但孔板锐角边的磨损和耐火试验时产生的油烟颗粒附着将导致测量精度下降, 而喷嘴流量计虽然生产制造较复杂, 单价较高, 但其结构简单牢固, 无可动部件, 长期使用稳定可靠, 标准化程度高.

本设计研制的防火阀门漏风量检测系统正是基于上述要求并采用喷嘴测量的方式实现对防火阀进行实时可靠的漏风量检测并通过试验进行了验证.

1 设计依据

1) 满足国家标准GB 15930-2007《建筑通风和排烟系统用防火阀门》中6.11和6.12的要求.

2) 漏风量检测符合国家标准 GB/T 2624.1-2006 《用安装在圆形截面管道中的差压装置测量满管流体流量 第1部分:一般原理和要求》和GB/T 2624.3-2006《用安装在圆形截面管道中的差压装置测量满管流体流量 第3部分:喷嘴和文丘里喷嘴》的要求.

3) 系统必须在试件丧失耐火作用、 测量管道处于高温状态下做出快速反应, 并具有短暂工作的能力.

4) 根据国内生产企业防火阀产品的常用规格, 确定防火阀过流截面面积从0.102 4 m2至1.25 m2.

2 问题分析和解决方法

2.1 防火阀背火面热量辐射及温升

在防火阀进行耐火试验时, 考虑到最苛刻的工况, 以1 000 ℃作为防火阀迎火面的温度, 防火阀最大允许漏风量700 m3/(h·m2)为基点, 设计气体流量测量系统、 后端的废气处理装置以及系统装置合理的耐温措施.

若温度由最高温度t2=1 000 ℃降至t1=100 ℃, 根据防火阀最大的允许漏风量QN=1.16×1 250=1 450 m3/h来考虑, 需要处理的热量

(1)

式中:CP为空气比热;t2为测试喷嘴后端温度;t1为测试喷嘴前端温度.

若采用吸风冷却, 则需要的新鲜空气量

(2)

当室温t1K为30 ℃, 所选择的引风机最高排风温度t2K为200 ℃, 且CP2,CP1近似于CP时

(3)

经上述计算确定: 采用电机功率为22 kW, 风量为8 500 m3/h, 全压为5 000 Pa的引风机, 可满足不同防火阀的测试要求.

2.2 稳压箱压力保持

为使防火阀的前后压差ΔP满足300 Pa并避免热流冲击, 将稳压箱设计成内径为2 000 mm, 长为1 500 mm的圆筒, 体积达到4.71 m3. 这样, 当最大的防火阀失去防火作用时, 将有3 s多的缓冲时间, 另外, 也有利于平稳地测试防火阀漏风量.

2.3 喷嘴设计

由于孔板的阻力是喷嘴的2~3倍, 大大增加了引风机的负荷; 其次, 孔板在热态时的刚性也比喷嘴差, 且使用范围较窄(ReD≥1 260β2D), 而喷嘴则只需满足104≤ReD≤107即可, 且气体平稳、 灵敏度较高, 但喷嘴的加工较困难, 在用高精密数控机床加工且工艺过关后, 确定用此方案进行流量的测试效果更佳.

气体流量测量系统配置了4根直径分别为100 mm, 150 mm, 200 mm和250 mm, 收缩比β约为0.5的流量测试管, 以适应不同防火阀的检测要求. 表 1 列出了允许最大漏风量和喷嘴压力损失.

表 1 允许最大漏风量、 压力损失及喷嘴的选用

喷嘴流量计算按GB 2624的要求, 以曲线拟合方法修正不同温度时空气的动力粘性系数μ及材料膨胀, 系统采用埃特金迭代法求解流量, 迭代精度设定为10-6, 雷诺数误差ΔReD≤10.

2.4 气体流量测量系统的保护

气体流量测量系统全部由不锈钢(ICr18Ni9Ti)制成, 在400 ℃以下能长期平稳工作, 抗氧化能力可达600 ℃. 为防止防火阀失去防火作用后大量热流的涌入, 在进口处设置了应急蝶阀, 以隔离热流.

3 试验结果分析

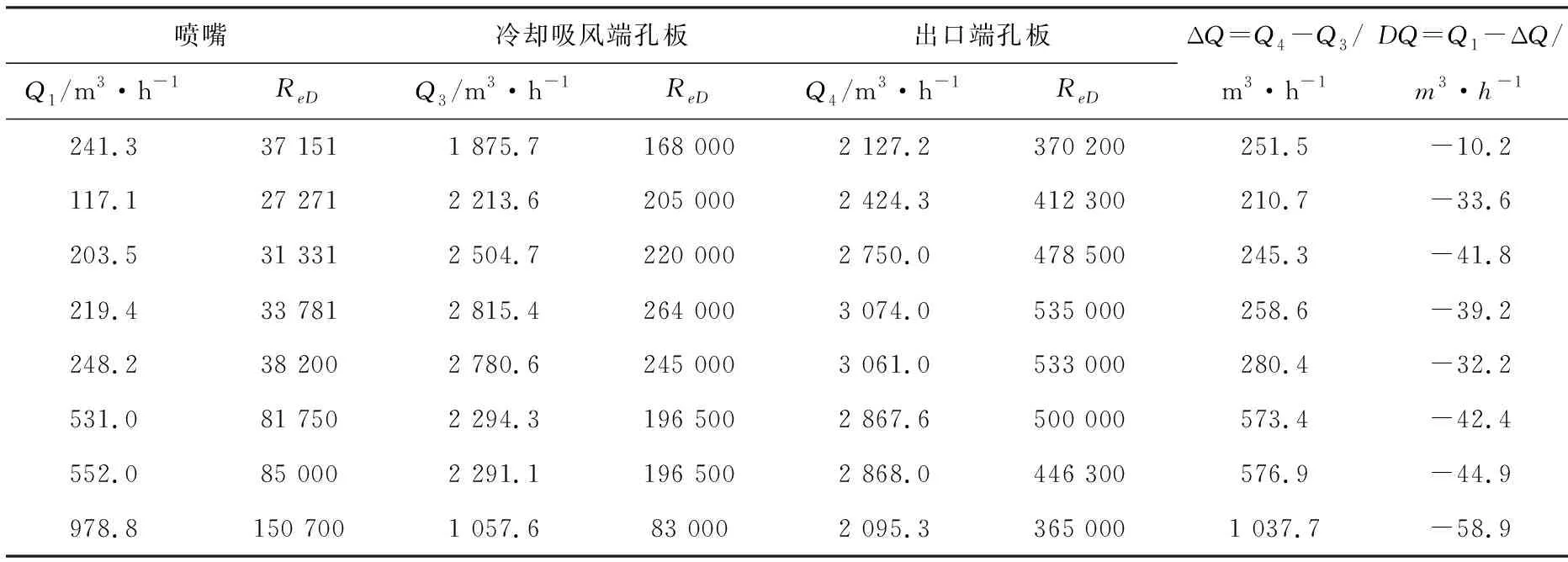

系统在吸风冷却端按GB/T 1236的规定配置Φ250的长喷嘴测定吸入流量Q3; 在引风机出口端同样按GB/T 1236的规定配置Φ136的孔板(β=0.485 7), 测定输出流量Q4; 在漏风量测试管的喷嘴前、 后端分别接入微压计, 测定压力P1,P2并计算漏风量Q1.

若整个系统全部密封, 则应满足Q1=Q4-Q3; 若防火阀密封, 则应Q1=0, 即P1=P2; 若ΔQ=Q4-Q3>Q1, 则说明系统的泄漏在漏风量测试管后端.

通过对系统进行流量平衡试验后也证实了上述判断, 具体试验数据见表 2.

当对防火阀、 稳压箱、 测试管路、 蝶阀及各节点确认无泄漏后, 在稳压箱与外界保持300 Pa的压差, 经测试,P1=P2,Q1=0, 即表明泄漏量为零, 系统满足测试要求.

由于冷却吸风端至出口端孔板之间系统严格无泄漏, 那么形成表 2 中最后一项DQ=Q1-ΔQ都为负值的小量误差可视为各部件的泄漏量和由于不同测试方法之间的误差, 此属正常. 由此可定性、 定量地说明该系统漏风量的测试是可靠的并在可接受的误差范围内.

表 2 系统流量平衡试验结果

4 结束语

本设计研制的防火阀门漏风量检测系统按国家标准GB 15930-2007《建筑通风和排烟系统用防火防火阀》中6.11和6.12的要求进行了防火阀环境温度下的漏风量及耐火性能试验, 引风机排放正常, 排气温度略高于常温; 测量装置温升不高, 压力测量正常并保持明显的灵敏度; 稳压箱压力保持稳定, 隔热措施效果良好, 稳压箱外壁近似常温(箱内温度为600 ℃~700 ℃), 防火阀漏风量的测试结果准确可靠, 可以作为标准的检测装置投入使用, 并可在使用中不断加以完善.