光幕阵列测试系统动态信号半实物仿真

2019-01-05倪晋平

陈 丁, 倪晋平, 陈 瑞

(西安工业大学 陕西省光电测试与仪器技术重点实验室, 陕西 西安 710021)

0 引 言

光幕阵列测试系统(简称“光幕阵列”)是一种广泛应用于各类身管武器外弹道测试的光电仪器. 该系统是由基于区截测速原理的天幕立靶发展而来, 不但具有测速功能, 还可精确地获得弹丸入射角、 着靶坐标及射击密集度等外弹道参数. 其主要由若干对被动式光电探测器、 信号采集与处理模块、 显示控制终端等部分组成. 其中, 被动式光电探测器为系统的核心组件, 其探测区域呈薄扇形状, 也被称之为“光幕”. 当有弹丸穿过光幕的有效探测区域时会引起光通量瞬间下降, 各光电探测器会依次对应地产生一组动态信号[1,2]. 通过信号处理[3]与参数估计算法[4-8], 可在信号采集与处理模块中测量到各个动态信号时间间隔. 由于各个光幕之间呈特定的空间几何关系, 根据光幕阵列测量原理, 利用这些时间间隔值就可计算获得被测弹丸主要的外弹道参数. 在光幕空间结构关系得到精确校准的前提下, 动态信号时间间隔的提取精度直接影响了光幕阵列的总体性能.

目前, 光幕阵列性能评估采用的主要方法有: ① 标准弹测试方法, 标准弹尺寸制造公差及填药量公差较小, 弹丸速度与其设计指标非常接近. 但在标准条件下, 弹丸依然会受到不可控因素影响, 导致弹道诸元存在散布[9], 其速度真值是无法获得的, 很难对光幕阵列系统性能实现精确的评估; ② 全数字仿真法, 在计算机上, 采用MATLAB对动态信号进行建模并设置信号时间间隔参数, 根据一定算法获得的测量值与理论值进行比对. 这种方法虽然能获得真值, 也能模拟出噪声环境, 但完全脱离光幕阵列硬件系统运行[10]. 由于忽略了电气特性影响, 无法实现对其性能比较全面的评估; ③ LED模拟光源法: 光源架设在光幕阵列各个探测器镜头上方, 利用光源的通/断模拟弹丸通过光幕所引起光通量的变化. 该种方法最为接近真实弹丸过幕物理过程, 但无法模拟不同信噪比(Signal to noise ratio, SNR)情况下的动态信号. 因此, 以上种评估方法均存弊端与不足, 影响了光幕阵列测试技术进一步发展.

本文提出了一种基于半实物仿真的光幕阵列性能评估方法. 在避免传统方法弊端的基础上, 采用任意波形发生器(Arbitrary Waveform Generator, AWG)代替光幕阵列中的光电探测器, 与原系统搭建出一套半实物仿真验证平台. 根据光幕阵列动态信号特性, 对其进行建模并编辑生成波形文件, 下载至AWG后可输出真实动态信号. 由于信号时间间隔可以预置, 经过对信号采集与处理模块输出的测量值与理论值进行比较, 可对被测系统的性能做出精确地判决, 也对合理选取信号时间间隔测量算法提供了科学依据.

1 工作原理

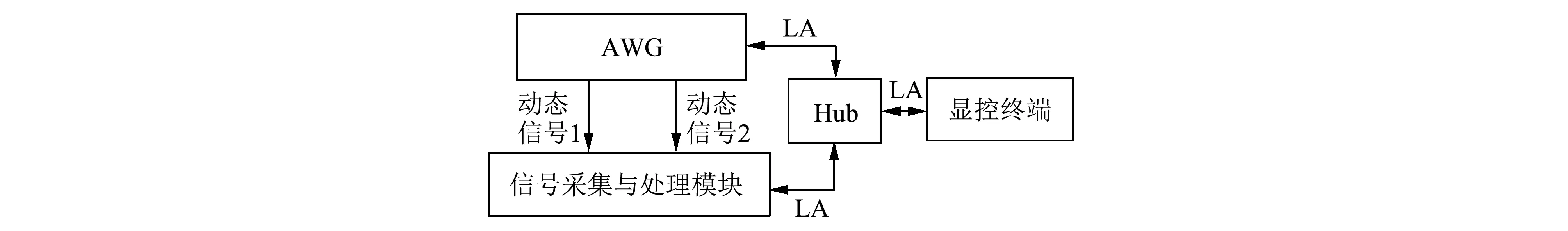

图 1 为半实物仿真验证平台组成框图, 该系统由一台AWG以及信号采集与处理模块、 显示控制终端及网络交换机(Hub)等部分组成. 除AWG、 网络交换机之外, 系统组成与光幕阵列完全一致, 这样做是为了使半实物验证平台运行状态尽可能地接近于真实情况.

图 1 半实物验证平台系统组成框图Fig.1 Block diagram of semi-physical verification platform

为了便于分析, 假设弹丸为一个圆柱体. 当一个弹丸穿过两个光幕时, 对应的光电探测器会依次输出两个动态信号, 该信号可被视为脉冲信号. 在此验证平台中, AWG可以很好模拟出光电探测器感知弹丸穿过光幕的瞬态过程, 而在实弹射击试验中的瞬态过程是无法受控的. 与光幕阵列相比, 验证平台中AWG起到原来光电探测器的作用. 在本课题中, 采用的Keysight的M8195A型AWG, 该仪器具有两个输出端口, 可以独立地输出具有不同特性(如脉宽、 边沿时间、 延迟时间及噪声等)的信号. 该仪器的主要性能指标如表 1 所示. 实际工程中, 信号采集与处理模块中的采样率一般设置为5 MHz[11,12]. 动态信号等效带宽小于500 kHz, 其频率由被测武器系统弹丸发射频率直接决定.

目前, 超高速射击武器的射击频率最高可达11 000 发/min. 显然, 动态信号频率上限不会超过200 Hz. AWG的输出信号理论上限频率为最高采样率的1/2, 实际应用中为了保证输出信号质量, 其信号上限频率常取最高采样率的1/4, 仪器输出信号频率工作范围远超动态信号实际频率. 此外, 动态信号上升/下降沿时间为1~10 μs, 而该仪器输出信号边沿时间最小可达18 ps. 由于该仪器采用超高稳定本振源, 输出信号偏差仅为±6 ps. 综上所述, 该仪器完全满足本课题的需求.

表 1 Keysight M8195A R12型AWG主要参数

验证平台工作流程为: ① 运行前, 应将AWG设置为“单次触发”模式. 当外部触发信号输入到AWG后将激发其开始工作. 触发信号模拟的是弹丸从枪管发射出那个瞬间, 触发信号起始时间可以作为参考时间或零点时刻; ② 当AWG收到触发信号后, 根据预设值, 两路动态信号被分别延迟不同的时间后输出给信号采集与处理模块; ③ 在信号采集与处理模块中, 根据不同信号间隔提取算法测量出两路信号时间间隔Δt, 并将测量值通过以太网输出给显示控制终端. ④ 两信号时间间隔Δt与理论值在显示控制终端中完成比较并记录.

2 信号建模

由于SystemVue软件具有丰富信号模型库, 包含常见各类通信、 雷达、 GPS及噪声信号[13,14]. 故在本课题中采用该软件对两个动态信号进行建模, 图 2 为两路动态信号模型框图. 该模型由上下两个支路组成, 分别表征动态信号1与动态信号2, 且两支路结构完全一致. 一个支路中包含的模块有: 脉冲波形发生器、 高斯噪声发生器、 加法器、 数据收集器. 动态信号1和动态信号2分别链接至AWG M8915信号下载器模型的输入端口1, 2.

图 2 SystemVue软件环境的动态信号模型框图Fig.2 Block diagram of the model of two channel dynamic signal in the SystemVue

脉冲波形发生器可由用户自定义脉冲描述字参数(如脉宽、 幅度、 频率及波形等)产生特定的脉冲信号. 高斯噪声发生器可产生不同功率水平的高斯噪声信号, 通过加法器与脉冲信号叠加后会模拟出噪声环境, 这样做会使半实物仿真更加接近于真实情况. 数据收集器按照规定采样率(5 MHz)获得模拟动态信号的数据.

与MATLAB[15]软件最大的不同是, 该软件不仅可以进行全数字仿真, 还可以驱动AWG产生真实的模拟信号. 这一功能是通过AWG M8915信号下载器模型实现的, 可以编辑生成动态信号波形文件下载至对应输出端口, 并生成与数字仿真信号完全一致的真实信号. 因此, 脉冲波形发生器在整个建模中起核心作用, 合理定义脉冲描述字参数即可满足要求.

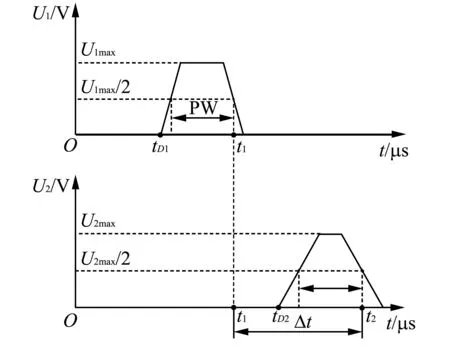

图 3 两动态信号U1和U2的时序关系Fig.3 Timing relationship between the two dynamic signals

由于光幕具有一定厚度, 且光幕厚度不可能都相等. 当具有一定长度弹丸穿过两个光幕时, 对应产生的两个动态信号持续时间也不相等. 多数情况下, 弹丸长度都大于光幕厚度, 信号边沿时间是由幕厚决定的, 而信号脉宽与弹丸长度成正比. 若在信噪比良好的情况下, 根据“半幅度下降沿法”将动态信号下降沿的1/2幅度所对应时刻视为弹丸穿过该光幕中心平面特征时刻点, 两个动态信号U1和U2特征时刻点t1和t2的差值Δt才能被视为两信号的时间间隔[4,16]. 根据此原则, 可以分别定义两个动态信号脉冲描述字参数, 即可构造两个动态信号模型(如图 3 所示, 为两动态信号时序关系).

假设弹丸穿过两光幕的时间间隔Δt已知; 光幕2的厚度要比光幕1厚, 即动态信号2的边沿时间te2大于动态信号1的边沿时间te1; 由于是同一个弹丸穿过两个厚度不等光幕, 两个动态信号脉宽PW相等; 零点时刻O表示弹丸发射出枪口的瞬间;tD1为弹尖触及光幕1的时刻, 也是动态信号1较O点的延迟时间. 因此, 合理地定义动态信号2的延迟时间tD2即可构造出具有时间间隔Δt的两个动态信号.

根据半幅度下降沿法, 两动态信号时间间隔定义为

Δt=t2-t1.

(1)

由两动态信号时序关系可知, 两特征时刻点t2与t1可分别表示为

(2)

(3)

将式(2)与式(3)带入式(1)可得动态信号2的延迟时间

tD2=Δt+tD1-(te1-te2)/2.

(4)

3 仿真验证

目前, 真正应用于工程测量中的动态信号时间间隔测量方法只有半幅度下降沿法和广义相关法. 半幅度下降沿法不受两光幕厚度差异性影响, 但对信噪比有较高要求[4,16]; 而广义相关法具有较好的抗噪声性能, 但随两光幕厚度差异性增大, 其测量误差也会增大[4,16]. 采用全数字仿真, 从理论上证明了两种方法的可行性及其特点. 但在实弹射击试验中, 由于弹丸穿过两光幕时间间隔真值无法获得, 两方法实际性能未能得到科学而客观的评估. 而半实物仿真验证平台最大的优势是: 不脱离光幕阵列硬件系统运行, 可使两种方法获得尽可能接近于真实情况的测量结果. 反之, 若半实物验证平台运行结果与之前理论分析结果相吻合, 也证明了半实物仿真测试方法的可行性.

3.1 幕厚差异性条件下的验证

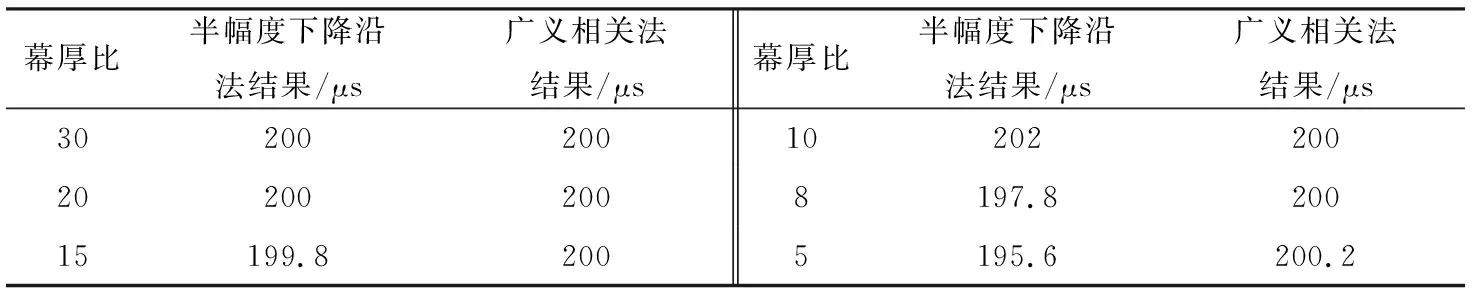

该仿真是为了验证两光幕的幕厚差异性对半幅度下降沿法和广义相关法两种方法测量精度的影响. 假设SNR保持不变(为20 dB), 两平行光幕距离保持不变, 弹丸以恒定速度穿过两者的时间间隔Δt=200 μs. 而光幕1厚度不变, 光幕2厚度不断增大时, 由于动态信号边沿时间与幕厚成线性正比关系, 幕厚比就等于对应动态信号边沿时间之比, 设幕厚比分别为1/1, 1/1.1, 1/1.2, …, 1/2, 根据上节分析, 两动态信号时序关系应满足式(4), 其参数如表 2 所示.

表 2 幕厚差异性条件下的两动态信号参数

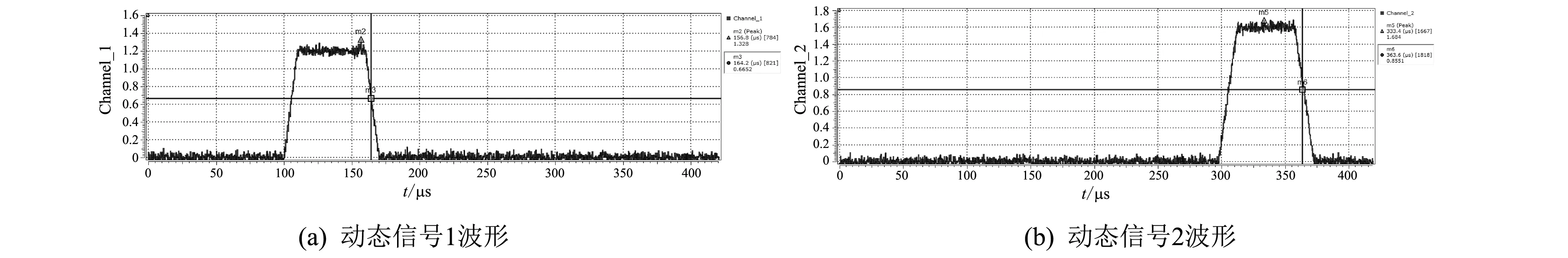

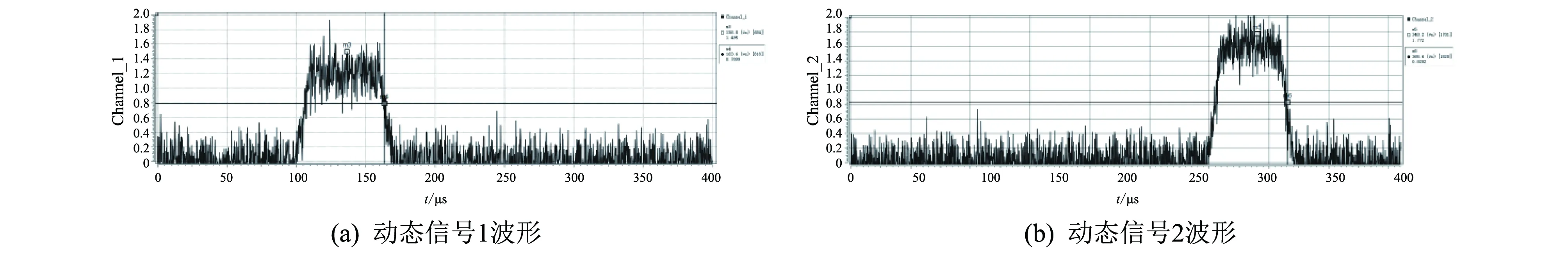

在SystemVue环境下配置好动态信号模型参数后, 立即运行验证平台. 当AWG收到触发信号, 经过合理延迟时间, 输出通道1, 2分别输出动态信号1, 2. 如图 4 为通过示波器观察到动态信号1, 2的波形.

图 4 幕厚比为1/1.5条件的两动态信号波形Fig.4 Waveforms of the two dynamic signals under the screen thickness ratio of 1/1.5

信号采集与处理模块对应的输入通道1, 2接收动态信号1, 2并进行相关处理. 同理, 每次配置好动态信号模型参数后, 运行半实物验证平台, 并记录两种方法的测量结果, 如表 3 所示.

表 3 幕厚差异性条件下的两种方法测量结果

根据观察可知: 采用半幅度下降沿法的测量结果随着幕厚比的变化, 其测量误差变化不大[8]; 采用广义相关法的测量结果误差随幕厚比的变化比较显著[8]. 因此, 两种方法测量误差变化规律与理论分析结论吻合. 此外, 光幕2厚度不变而光幕1厚度变化时, 其结果的变化规律与此相同.

3.2 不同信噪比条件下的验证

此项仿真的目的是讨论噪声对动态信号时间间隔测量精度的影响. 假设幕厚比为1∶1.2, 信号时间间隔仍为Δt=200 μs, 动态信号脉冲描述字的其他参量也保持不变, 如表 4 所示.SNR依次设置为30 dB, 20 dB, 15 dB, 10 dB, 8 dB, 5 dB. 针对上述规定SNR, 依次进行仿真并记录两种方法的测量结果, 如表 5 所示.

表 4 不同信噪比条件下的两动态信号参数

表 5 不同信噪比条件下的两种方法测量结果

根据仿真结果可知, 随着SNR降低, 半幅度下降沿法测量结果的精度在降低, 而广义相关法的测量精度基本变化不大. 因此, 半实物仿真结果与理论分析结果是吻合的.

如图 4, 为通过示波器观察到当信噪比为10 dB时的动态信号1, 2的波形.

图 5 SNR为10 dB时的两动态信号波形Fig.5 Waveforms of the two dynamic signals under the SNR of 10 dB

4 结 论

本文提出一种基于半实物仿真的光幕阵列性能评估方法. 采用两通道的任意波形发生器代替光电探测器, 与剩余的光幕阵列系统组成半实物验证平台. 相比较实弹射击试验和MATLAB全数字仿真, 该方法不但仿真效果更加接近于真实情况, 而且弹丸穿过光幕的瞬态过程及噪声环境可实现精确地控制. 该方法可对光幕阵列的性能做出客观、 科学的评估, 为合理选择动态信号时间间隔测量优化算法提供了重要参考. 但该方法也存在一些不足: 忽略多个光电探测器及测量通道的增益、 相位延迟及内部噪声等也存在不匀衡性, 并未真正实现对光幕阵列全系统的性能评估. 因此, 如何产生光通量精密可控的动态光信号将是下一步研究重点.