汽车转速传感器信号稳定性的研究和分析

2019-01-05赵建飞陈立国

赵建飞, 陈立国

(1. 苏州大学 机电工程学院, 江苏 苏州 215131; 2. 苏州力特奥维斯保险丝有限公司, 江苏 苏州 215021)

输出信号的稳定性是汽车转速传感器设计中一个相当重要的特征, 此性能的好与差直接关系到传感器的产品质量和使用可靠性. 在特定的工作环境下, 一个可靠的传感器不仅需要具备符合测试标准的输出信号, 而且还需要具备全工况范围内稳定的信号输出, 包括全温度和全气隙范围. 在实际产品开发应用中, 传感器的信号输出不稳定时有发生, 导致严重的市场召回, 造成品牌质量降低以及众多的时间和资源消耗. 如何有效解决传感器输出信号不稳定异常以及在产品设计中如何避免类似问题的发生成为汽车传感器开发过程中一项很大的挑战. 本文通过介绍转速传感器的系统结构, 工作原理和设计要求并利用磁路仿真分析传感器在全气隙工况下的磁场强度和磁场峰峰值的变化, 最终确定解决方案并完成传感器的测试.

1 转速传感器系统结构和工作原理

1.1 转速传感器系统结构

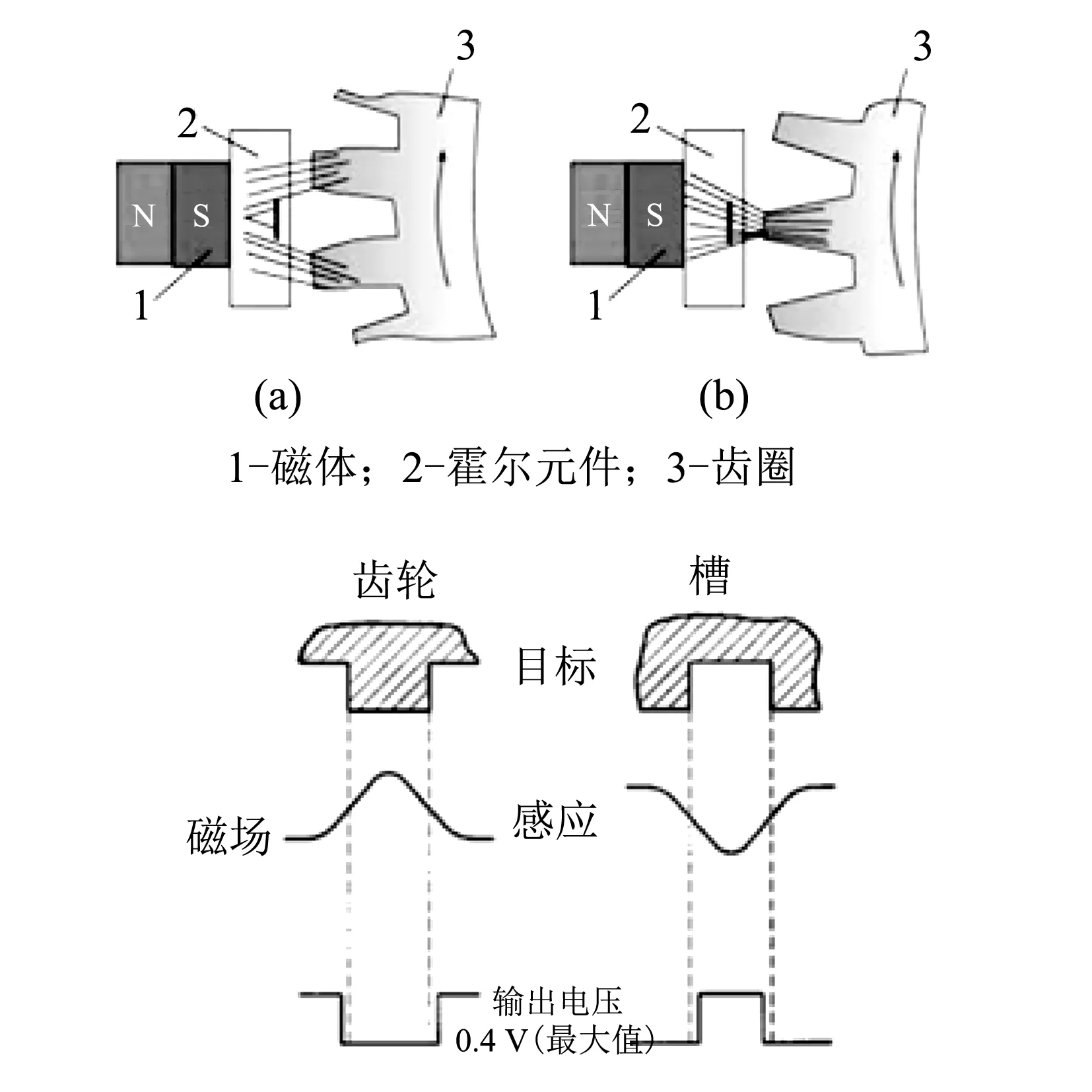

图 1 转速传感器示意图Fig.1 Speed sensor diagram

如图 1 所示[1], 转速传感器系统包含目标齿轮、 传感器本体以及电子控制单元, 传感器与电子控制单元相连接, 并把目标齿轮的转速信息实时传送给控制单元, 用于系统信号处理及执行机构的控制. 转速传感器主要由感应磁场变化的霍尔芯片、 永磁体、 EMC电路和外壳体组成[2]. 不同的芯片选型, 永磁体的设计以及外齿轮的材料、 形状都对传感器输出信号的稳定性有很大影响.

另外传感器全温度范围内的信号漂移以及相对于目标轮的安装尺寸公差(传感器与目标轮之间的气隙)也需要考虑在传感器产品的设计过程中.

1.2 转速传感器工作原理

图 2 转速传感器工作原理[5]Fig.2 Working principle for speed sensor[5]

霍尔转速传感器利用霍尔元件制成, 并利用霍尔效应原理进行工作. 一个金属或半导体薄片置于磁场中, 磁场垂直于薄片, 当薄片通以电流Ie时, 在薄片的两侧面上就会产生一个微量的霍尔电压UH. 如果改变磁场强度, 霍尔电压的大小亦随之改变, 当磁场消失时, 霍尔电压变为零[3].

转速传感器在工作过程中, 当目标轮齿槽正对霍尔芯片时(如图 2(a) 所示), 通过霍尔芯片的磁通量较小, 芯片输出高电平. 相反, 当目标轮齿顶正对霍尔芯片时(如图 2(b) 所示)[4], 通过霍尔芯片的磁通量较大, 此时芯片输出低电平. 在目标轮连续转动过程中, 霍尔芯片感应磁通量产生周期性高低变化, 通过芯片内部ASIC逻辑电路处理输出周期性变化的矩形波.

传感器输出的矩形波可由ECU汽车电子控制单元采集也可利用示波器在试验室中采集. 由转速与频率转换公式式(1)即可计算出目标轮的实际转速

(1)

式中:n为目标轮转速;f为转速传感器输出矩形波频率;p为目标轮齿数.

2 转速传感器信号波动及设计要求

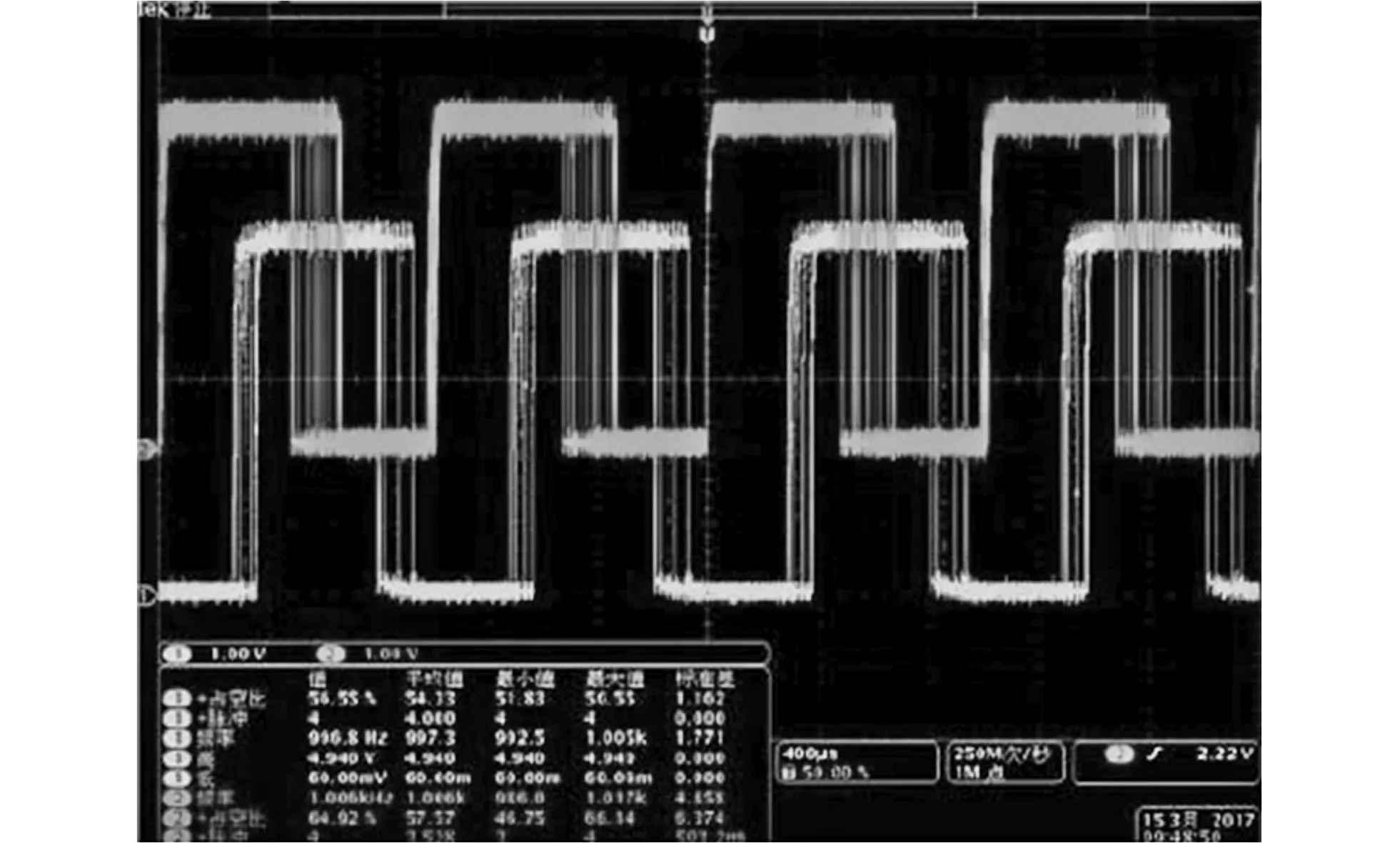

图 3 是一款汽车自动变速箱转速传感器的输出信号, 此信号利用示波器截取. 传感器在130 ℃温度下出现波形抖动, 当环境温度超过135 ℃时, 矩形波占空比逐渐减小并最终输出为零, 导致ECU系统无法正确采集目标轮转速信号. 当温度下降到130 ℃以下时, 传感器输出信号恢复正常. 经过确认, 传感器安装无异常, 且磁体材料选择在-40 ℃~140 ℃范围之内. 本文重点确认传感器磁路设计与霍尔芯片工作参数要求是否匹配.

2.1 转速传感器设计要求

转速传感器用于检测自动变速箱输出轴的转速, 工作温度范围为-40 ℃~140 ℃. 考虑到温度升高磁场强度降低, 按经验值, 取常温下增加0.35 mm气隙补偿替代140 ℃高温下磁体消磁变化量. 即常温下传感器的工作气隙要求如图 4 所示, 为1.3~3.5 mm.

图 3 转速传感器输出波形Fig.3 Speed sensor output waveform

图 4 传感器工作气隙Fig.4 Air gap for speed sensor

2.2 芯片感应要求

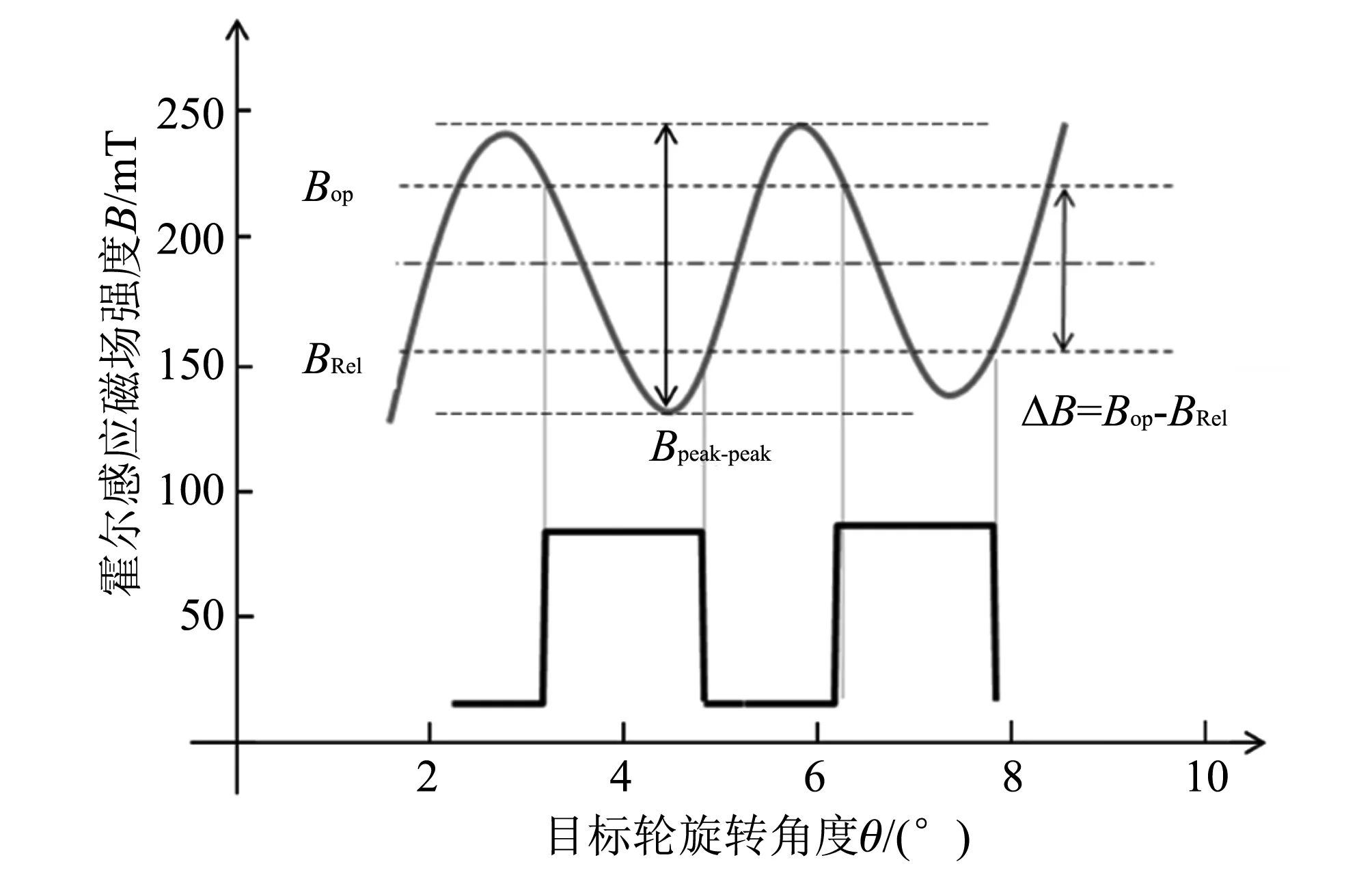

图 5 霍尔感应磁场强度曲线Fig.5 Hall sensing magnetic field intensity curve

传感器芯片采用迈来芯MLX90217, 此芯片感应点为单一霍尔单元, 相较差分霍尔芯片, 此芯片输出信号不过零点, 需要同时考虑霍尔感应磁场强度B和开关点的磁滞ΔB. 霍尔感应磁场强度B是传感器感测到的磁场随着目标轮转动而变化的值.

如图 5 所示[7]: 传感器感应信号的峰峰值Bpeak-peak需要大于芯片开关点的磁滞ΔB才能确保信号正常输出, 其中峰峰值Bpeak-peak为传感器感测到的磁场强度最大值与最小值之差, 而ΔB为芯片开关操作点和释放点之差.

由MLX90217芯片数据表可知, 传感器感应信号的峰峰值Bpeak-peak需要大于10 mT且同时感应点的磁场强度B最大不超过500 mT[8], 否则芯片将出现饱和状态无法正常工作.

3 磁路模拟及优化

图 6 传感器矢量磁势分布曲线Fig.6 Speed sensor magnetic vector potential mapping

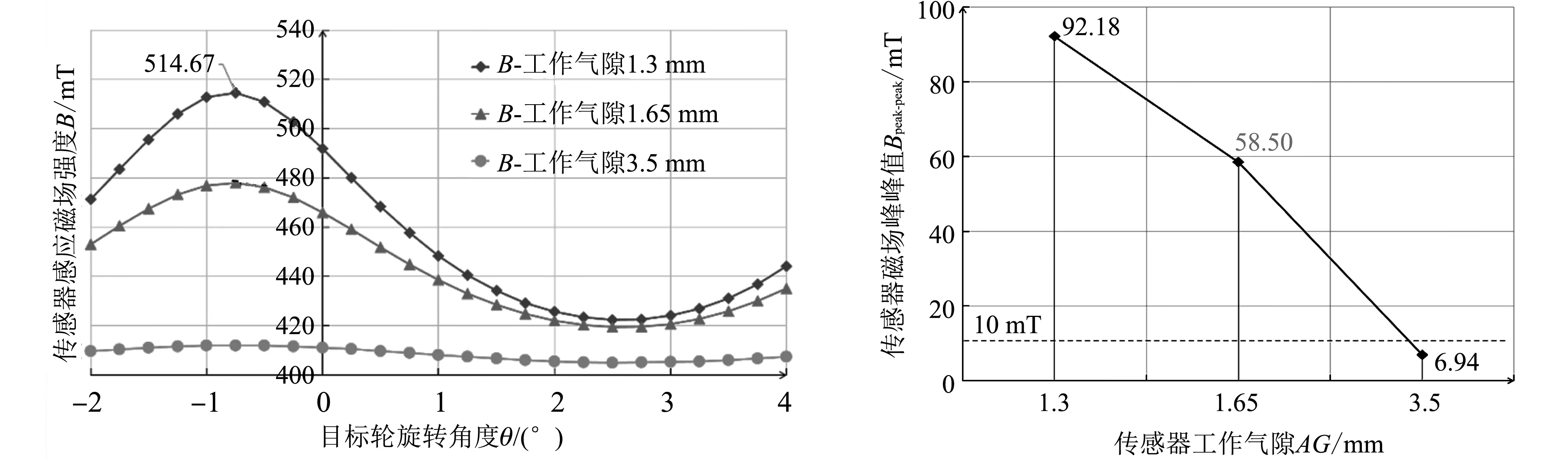

3.1 基于原始设计的磁场仿真

通过Comsol对原设计进行磁路模拟仿真, 确认全气隙范围内的输出信号是否满足芯片参数要求. 在Comsol软件中通过设定物理场, 导入几何模型, 设定边界条件进行稳态下的求解计算. 图 6 是传感器矢量磁势分布曲线.

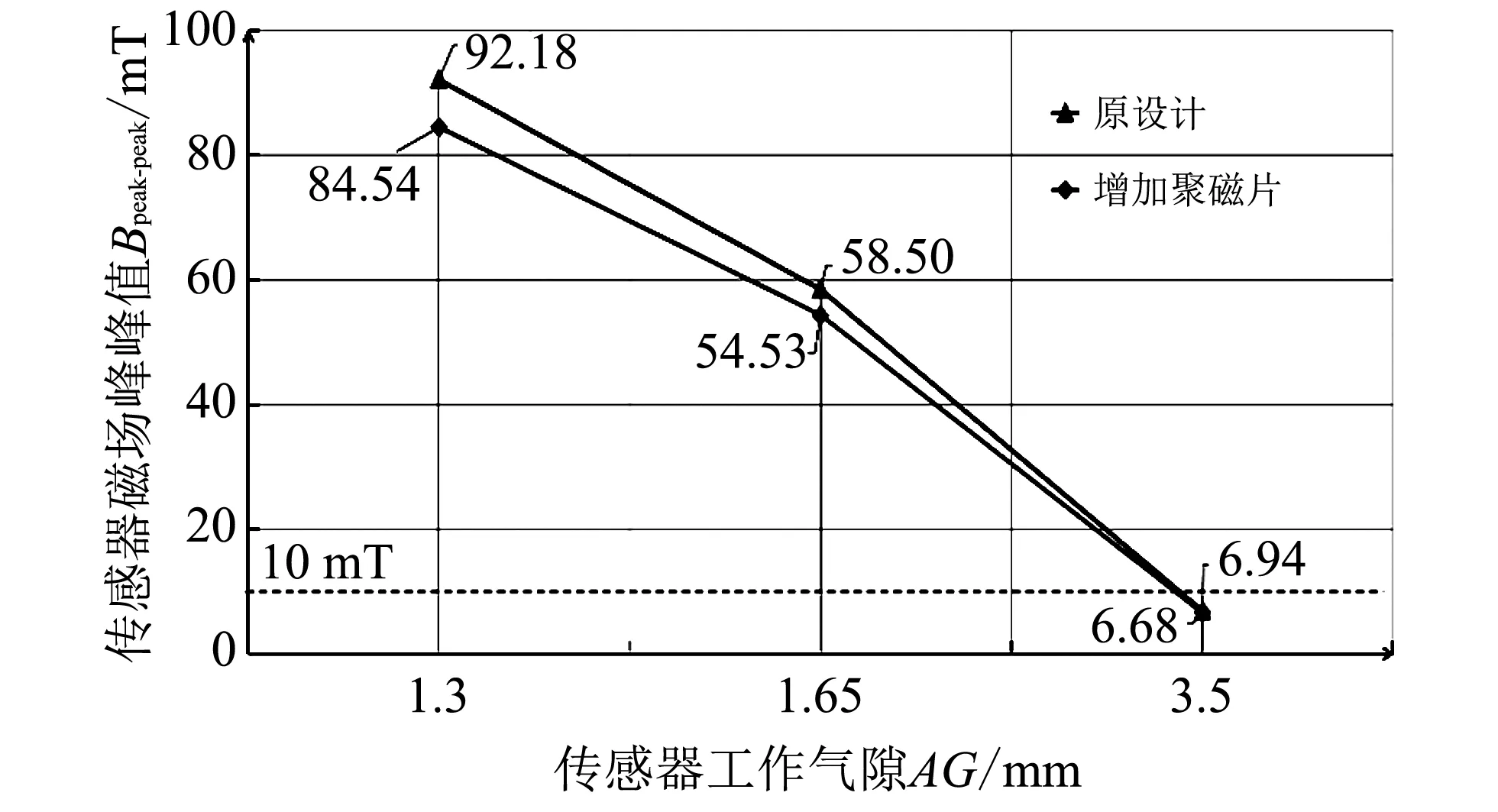

通过模拟, 在不同的工作气隙下传感器感应点的磁场变化量如图 7 所示. 传感器在最大气隙3.5 mm工况下, 感应点的峰峰值Bpeak-peak为6.94 mT, 低于芯片的正常工作阀值; 且传感器在最小气隙1.3 mm工况下感应点的磁场强度大于500 mT, 传感器存在极限工况下的信号异常.

图 7 不同气隙下的磁场变化曲线Fig.7 Magnetic intensity curve at different air gaps

在不考虑0.35 mm高温消磁补偿气隙的情形下, 传感器与目标轮最大间隙为3.15 mm, 其磁场变化峰峰值Bpeak-peak的大小对于传感器在高温条件下工作状况的评估具有参考意义. 通过最小二乘法非线性拟合求解在3.15mm气隙下的峰峰值Bpeak-peak的大小. 依据最小二乘法原理, 其对应的正规方程组为[9]

(2)

已知数据如表 1 所示.

表 1 工作气隙与Bpeak-peak值

根据图形趋势可取拟合函数为幂函数

y((x) )=kx-n,

(3)

式中:k,n为待定参数, 两边取对数得

lgy=lgk-nlgx.

(4)

令Y=lgy,X=lgx,A=lgk, 则式(4)变为

T=A-nX.

(5)

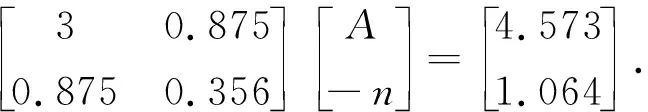

相应的正规方程组为

(6)

得表 2 数据:

表 2 正规方程组数据

即

(7)

由此解得

(8)

再求出k=10A=173.78,便得拟合曲线函数为

y(x)=173.78x-2.45.

(9)

当x=3.15 mm时,y(x)=10.45 mT.

通过最小二乘法非线性拟合曲线计算在常温下气隙为3.15 mm工况时, 传感器峰峰值Bpeak-peak为10.45 mT, 略大于10 mT; 随着温度逐渐升高, 传感器感应磁场峰峰值Bpeak-peak逐渐降低并最终小于10 mT. 这就很好地解释了传感器随着环境温度的升高, 输出信号出现抖动异常, 并最终输出为零.

3.2 设计优化

从原始设计方案的磁路模拟分析数据可知: 传感器在最大极限工作间隙3.5 mm下(考虑高温0.35 mm气隙补偿)磁场变化的峰峰值Bpeak-peak小于芯片最低工作峰峰值要求10 mT, 需要考虑在此工况下如何增大磁场峰峰值Bpeak-peak, 同时需要兼顾最小气隙下的霍尔感应磁场强度B.

图 8 轴向磁体简图Fig.8 Axial magnet

由于传感器磁体形状规则, 可以通过估算公式判断传感器的磁路设计改善方案. 传感器的磁体采用圆柱形, 其对应的磁场感应点简化图形如图 8 所示[10], 估算公式为

(10)

式中:B/mT为感应点磁场强度;Br/mT为磁体剩磁;l/mm为磁体长度;D/mm为磁体直径;d/mm为感应点到磁体表面距离.

通过式(10)可知: 增加磁体长度l能有效增加传感器感应点的表磁, 但同时需考虑磁场强度是否超过芯片工作范围. 原设计如图 7 所示: 传感器在1.3 mm工作气隙下磁场强度已经超过500 mT, 传感器处于工作饱和临界点, 故优先考虑如何降低最小工作气隙下的感应磁场强度.

在不改变磁体几何尺寸和材料的情形下, 在芯片和磁体之间增加聚磁片, 用以屏蔽传感器感应点的部分磁场, 利用Comsol软件模拟传感器感应点的磁场变化量, 如图 9 所示. 在全工作气隙范围内霍尔转速传感器感应点的磁场强度较原始设计有明显降低, 最小工作气隙下磁场强度由514.67 mT降低至393.43 mT, 符合芯片感应磁场小于500 mT的要求, 但需确认其对峰峰值Bpeak-peak的影响.

进一步确认在不同工作气隙下的传感器磁感应曲线峰峰值Bpeak-peak的大小, 如图 10 所示, 增加聚磁片后对磁场变化峰峰值的影响不大, 特别是最大气隙3.5 mm工况下基本无影响.

通过增加磁体长度提高传感器感应点位置的磁场变化峰峰值Bpeak-peak. 将磁体长度从6.35 mm分别提高到8 mm和10 mm, 并增加聚磁片确认在极限气隙下的感应磁场强度B和峰峰值Bpeak-peak的大小. 所得模拟数据如表 3 所示. 通过数据对比, 磁体长度增加到10 mm时能够同时满足芯片对感应磁场强度和峰峰值的要求(磁场强度<500 mT, 峰峰值>10 mT).

表 3 不同磁体长度下的B和Bpeak-peak

图 9 增加聚磁片后的磁场变化曲线Fig.9 Magnet intensity changed curve after adding pole piece

图 10 增加聚磁片后的峰峰值Bpeak-peak比较Fig.10 Bpeak-peak comparison after adding pole piece

4 传感器信号测试

传感器信号测试是确定最终改善产品是否能够正常工作的唯一方式, 需要在温度箱中确认其从低温到高温的实际工况. 外接示波器和电子电路, 利用伺服电机驱动传感器目标轮确认传感器信号输出是否异常. 传感器电源电压采用恒流源模拟ECU实际12 V供电.

通过对转速传感器的磁路设计进行模拟分析并优化, 传感器磁体表面设计聚磁片并增加磁体长度尺寸到10 mm作为最终传感器输出信号不稳定的改善方案. 传感器测试安装如图 11 所示, 通过调整测试用具的气隙和控制环境温度箱中的温度, 记录传感器在极限工作气隙和环境温度下的输出信号状况.

图 11 传感器测试设备及安装Fig.11 Speed sensor test fixture and assembly

在极限工作气隙1.3 mm和3.5 mm条件下, 经过测试确认传感器在-40 ℃~140 ℃全温度范围内输出信号波形稳定, 未发生波动异常.

5 结 论

通过对汽车转速传感器原始设计数据模拟分析, 并运用最小二乘法非线性拟合曲线计算, 确认传感器在高温条件下信号产生不稳定的原因; 提出了通过设计聚磁片同时增加磁体长度来同时满足传感器在极限工作气隙下感应点对磁场强度和峰峰值的要求; 最终通过对改善产品的测试确认改善方案的有效性. 文章中对于转速传感器输出信号的磁场模拟和信号波动的改善方法亦对其它同系列产品设计具有重要的参考意义.