离心泵叶片开槽抑制空化数值模拟

2019-01-05赵伟国翟利静李尚升

赵伟国 翟利静 夏 添 李尚升

(1.兰州理工大学能源与动力工程学院, 兰州 730050; 2.甘肃省流体机械及系统重点实验室, 兰州 730050)

0 引言

空化现象是水力机械不可避免的流态。初生空化对离心泵的影响不大,外特性曲线下降不明显;达到临界空化时,离心泵扬程会有明显的下降;当进入到完全空化时,其对低比转数离心泵产生的影响远大于混流泵和轴流泵。低比转数离心泵内发生空化时会影响离心泵的正常运行,空泡的崩溃会产生相当大的力量,尤其是叶片压力面将承受非常大的压力,空泡在短时间内周期性的产生与溃灭严重影响了叶片的疲劳强度,游离的空泡和电化学反应会腐蚀叶轮表面。

目前,有关叶片开槽对离心泵特性影响的研究较少,KIRTLEY等[1]利用CFD对离心式压缩机叶轮的开槽位置进行了研究,结果表明,合适的开槽位置可以减少压缩机高速运转时的能量损失。SIVAGNANASUNDARAM等[2]对离心式压缩机盖板上的开槽结构进行研究,发现开槽改善了其阻流能力。周敏等[3]提出了从叶片压力面向吸力面开槽的处理技术,对叶片开槽处理后的压气机工作流场进行了数值分析,结果表明,采用开槽处理技术能够有效改善叶片尾缘流场的流动特性,提高流场的稳定性。

目前针对离心泵内空化抑制手段主要有4种:通过改变叶轮几何参数来优化流场[4];在叶片空化面布置障碍物阻挡回射流,设置反向空气射流[5];使用开缝叶片引流,减少空化破坏[6];通过离心泵叶片表面加障碍物抑制空化[7]。

鉴于开槽叶片技术在离心泵中的应用研究较少,本文提出离心泵内空化抑制的新方法,即通过在叶片压力面开槽优化空化流场,研究离心泵叶片压力面开槽后发生空化的形式、形成过程、空化团的非对称分布之间的关系,采用瞬态模拟方法,分析开槽对空泡流动的抑制作用,以期为抑制空化和离心泵的优化设计提供参考。

1 计算模型与网格划分

1.1 物理模型

本文研究的原模型为某型单级单吸离心泵,模型泵的设计参数:流量Q=23.4 m3/h;扬程H=44 m;比转数ns=51;转速n=2 960 r/min。在设计上为了避免叶轮进口排挤问题及改善叶轮流道的扩散程度,该模型采用了长短叶片相间的叶轮[8],主要几何参数:叶轮入口直径DJ=46 mm;叶轮出口直径D2=180 mm;叶片数为4个长叶片和4个短叶片;叶片出口角β2=22°。改型后模型也采用长短叶片相间的叶轮,区别在于对叶片的压力面进行开槽处理,开槽尺寸为1 mm×1 mm的矩形[9-10],开槽的径向位置为叶轮半径的45%处[7]。

叶轮强度计算中的叶片厚度计算公式为[11]

(1)

式中z——叶片数

A——系数,与比转数和材料有关

在叶片上开槽将改变叶片强度和振动特性[12],但是根据叶轮强度计算得叶片厚度只要为2 mm就可以满足叶轮的强度,本文叶片厚度为4 mm,开槽处的叶片厚度为3 mm,所以符合叶片强度设计要求。此外,陈国强等[13]利用ANSYS有限元计算程序对某轴流式水轮机叶片的刚度和强度进行分析,提出了开应力缓冲槽的改进方案,结果表明,应力缓冲槽对叶片刚度影响不大。

1.2 计算网格及其无关性分析

基于前处理软件ICEM,为了提高计算精度,在划分计算域网格时采用混合结构网格。为了保证叶轮进口、蜗壳出口处的流动稳定,在叶轮进口和蜗壳出口处分别延伸外径3倍和4倍的长度,进而保证进出口处的数据可靠性。以原模型为例,计算域网格如图1所示;开槽叶片的几何模型如图2所示。为了减小网格数对计算的影响,对同一工况下数值模拟进行网格无关性验证,如表1所示。

图1 计算域网格Fig.1 Computational domain grid

图2 开槽叶片的几何模型Fig.2 Gemetry model of slotted blade

方案网格数H/m1111818945.272167663346.633184884146.72

由于不同的湍流模型对近壁区网格数目要求不同,可以用Y+值检验与壁面最近节点的位置,确保近壁区有足够的节点数[14-15],文中Y+值表示离壁面最近的网格点到壁面的距离,为无量纲变量,其计算式为

(2)

式中τω——壁面切应力,Pa

ρ——流体密度,kg/m3

Δn——与壁面最近两个网格节点间距离,m

υ——运动粘度,m2/s

本文所采用的SSTk-ω模型近壁区应用k-ω模型,考虑到边界层网格的Y+值范围(Y+≤100)基本满足k-ω湍流模型对近壁区网格质量要求[16],本次模拟近壁网格Y+值能够保证在离心泵流场模拟中具有较好的适用性。

由表1可知,计算后发现扬程相差不大于2%,因此可以忽略网格数对计算结果的影响,最终确定离心泵流道网格总数为1 676 633。其中叶轮网格数为692 813,蜗壳网格数为446 641,腔体网格数为236 993,压出段网格数为165 041,吸入段网格数为135 145。

2 数值计算方法

2.1 流动控制方程

离心泵内部流动为三维不可压缩粘性流体湍流流动,采用的控制方程为质量守恒方程(连续性方程)和基于RANS(雷诺时均)的动量守恒方程[17]。控制方程的离散采用基于有限元的有限体积法,对流项采用高分辨率格式,收敛精度设置为10-5,并监测扬程变化曲线以保证计算结果的可信度。

图3 离心泵闭式试验台Fig.3 Schematic of pump closed test stand1、3.球阀 2.液环真空泵 4.汽蚀罐 5、6.流量调节阀 7.电磁流量计 8、9.压力传感器 10.模型泵11.转矩转速传感器 12.三相异步电机 13.管道

2.2 空化模型

Kubota空化模型由简化Rayleigh-Plesset方程发展而来,忽略了空泡半径对时间的二阶导数[18],重点考虑了空化初生和发展时空泡体积变化的影响,适用于模拟离心泵空化的非定常特性。Kubota 空化模型基于输运方程,即

(3)

(4)

(5)

式中fv——汽相质量分数

Re——液相蒸发速率

Rc——汽相冷凝速率

pv——饱和蒸汽压力

RB——气泡半径

αnuc——气核体积分数

Fvap——蒸发系数

Fcond——凝结系数

ρv——饱和蒸汽密度,kg/m3

αv——蒸汽体积分数

ρm——混合物密度,kg/m3

t——时间

ui——与坐标轴xi平行的速度分量

ρl——液体密度,kg/m3

p——液体周围的压力,Pa

经前人研究工作验证[19],上述经验系数的合理取值为RB=1×10-6m;αnuc=5×10-4;Fvap=50;Fcond=0.01。

2.3 边界条件

固壁面采用无滑移边界条件,壁面为无滑移壁面,近壁区使用伸缩壁面函数处理[20];同时基于SSTk-ω湍流模型和Rayleigh-Plesset空化方程,采用总压进口、质量流量出口的边界条件,系统参考压力设置为0 Pa,空化临界压力取常温(25℃)下纯水饱和蒸汽压力(3 169 Pa)。在额定流量工况下,对其内部流场进行定常数值模拟,通过逐步降低离心泵的进口总压来实现定常空化数值模拟。在定常计算的基础上进行瞬态数值计算,修改动静部件的耦合模型为Transient Rotor Stator,时间项离散格式为二阶后向欧拉差分格式。

3 计算结果及分析

3.1 外特性试验

如图3所示,为验证数值模拟的可靠性,在兰州理工大学闭式试验台上进行了离心泵的外特性试验。试验装置由模型泵、转矩转速传感器、变频调速三相异步电机、压力传感器以及流量计、阀门、压力表、管路等组成。

图4(图中Q0表示设计流量)为不同流量工况下原模型和改型后模型模拟值与试验值对比。

图4 试验及数值模拟性能曲线Fig.4 Performance curves of predicted and measured values

由图4可知,数值计算的扬程曲线与试验扬程曲线基本一致,特性曲线没有出现驼峰现象。与模拟值比较,在小流量工况下,改型后模型的扬程比原模型的扬程提高1.3%,同时效率比原模型提高0.5%。在额定流量工况下,改型后模型的扬程比原模型的扬程提高12.8%,同时效率比原模型提高4.2%。在大流量工况下,改型后模型的扬程比原模型的扬程提高18%,同时效率比原模型提高8%。

图6 静压力分布Fig.6 Static pressure distributions

在流体机械领域,常用无量纲空化数σ表述空化发生的可能性,其定义为

(5)

(6)

式中p1——基准静压力,采用泵进口压力,Pa

U——基准速度,采用叶轮叶片进口边与前盖板交点处的圆周速度,m/s

n——轴转速,r/min

D1——叶轮叶片进口边与前盖板交点处的直径,m

图5为原模型和改型后模型空化数与扬程的计算结果对比曲线,可以看出叶片开槽对扬程的影响,对空化初生无明显效果,当空化数为0.42时,原模型扬程骤降,而改型后模型在空化数为0.32时,扬程骤降,抑制效果明显。

图5 空化性能曲线Fig.5 Curves of cavitation performance

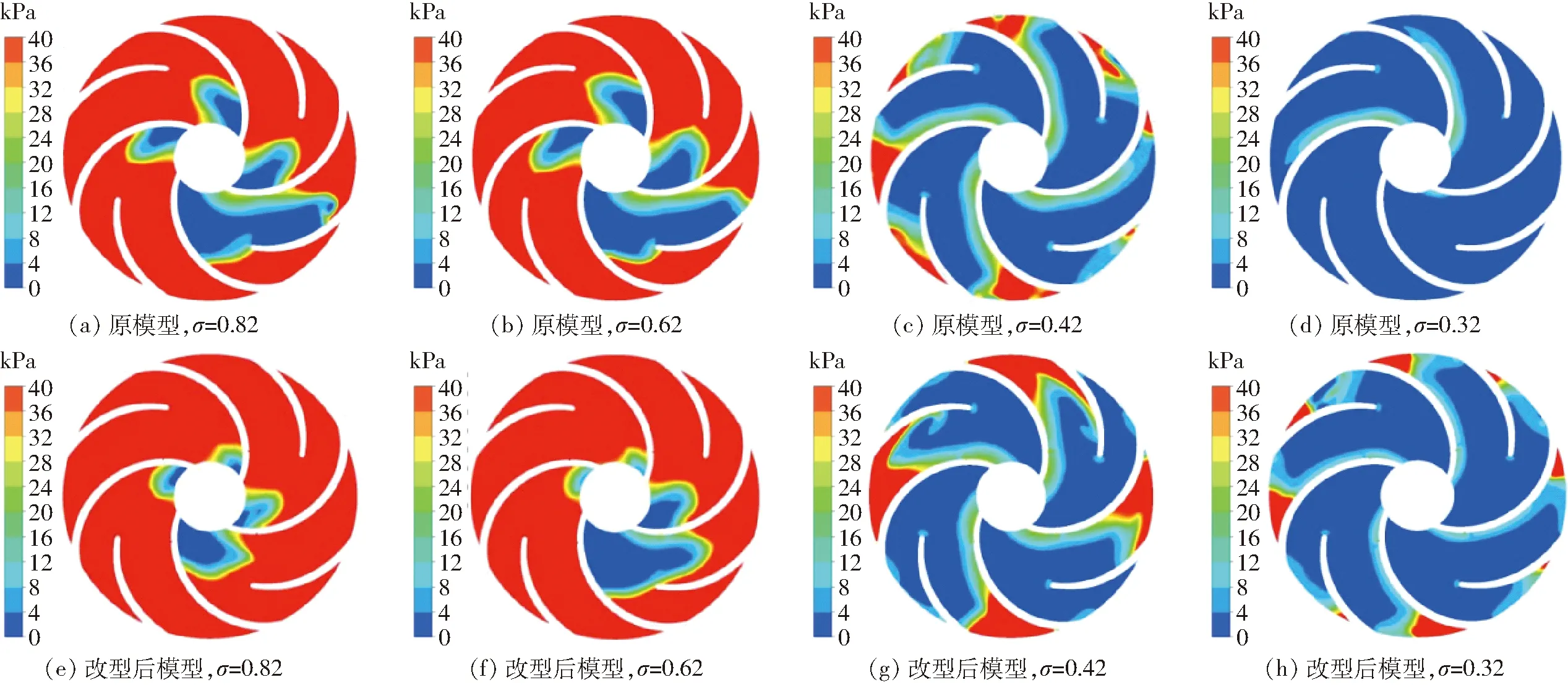

3.2 开槽对压力分布的影响

图6为不同空化数下,叶轮中间截面静压力分布图。可以看出随着空化数的减小,叶轮进口低压区面积不断增大,靠近蜗壳出口流道内的低压区面积较大,这主要是由蜗壳的不对称结构造成的。在不同空化数下,改型后的模型中进口低压区面积均比原模型中进口低压区面积减小,在一定程度上提高了离心泵的抗汽蚀性能。空化发生时,低压区向叶轮出口扩张是离心泵内部空化发展的主要原因。当空化数为0.82时,对比原模型和改型后模型,发现叶片表面开槽诱发了叶片表面附近相对高压区和较大的逆压梯度,压力分布的变化会导致空泡形态的改变,因此开槽以后引起的压力和压力梯度的变化是产生抑制作用的重要因素。对比空化数为0.42时,可以发现由于叶片压力面开槽,引起压力面压力增大,阻止了叶片压力面低压区域向外扩张。如图所示,开槽对空化初生和发展的压力分布具有明显影响,说明叶片开槽有效阻止了低压区域向外扩张。

3.3 开槽对汽相体积分数分布的影响

图7为不同空化数下,叶轮中间截面汽相体积分数分布图。从图中可以看出,叶轮流道内的空泡在各流道中分布不均匀,但首先出现的位置都在叶片进口吸力面的低压区域内,这是由于惯性作用使得刚进入流道的流体呈现偏向叶片吸力面侧流动的趋势,当地局部速度的升高会引起局部压力的降低,从而诱导了空化的发生;随着进口压力的减小,空泡区域逐渐增大,直至发展到堵塞流道。对比原模型,开槽叶片可以有效地抑制空化的初生和发展。在原模型中,当空化数为0.42时,空泡区域发展到堵塞流道的程度,经过叶片开槽后,空化的发展得到有效的抑制;当空化数为0.32时,叶轮内已经完全空化,叶片吸力面到压力面间的空间完全被空泡占据,空泡在叶片吸力面反向射流的作用下延伸到叶片的压力面,在空泡的作用下,液体被排挤到压力面,外特性表现为扬程下降比较明显。对比空化数为0.32时,可以发现由于叶片压力面开槽,破坏了空泡体积分数分布,使得叶片压力面处空泡体积分数分布较小。综上所述,开槽对空化初生和发展的汽相体积分数分布具有明显影响,说明叶片开槽有效地抑制了空泡的发展。

图7 叶轮的汽相体积分数分布Fig.7 Vapor volume fraction contours in impellers

图8 湍动能分布Fig.8 Turbulence kinetic energy distributions

3.4 开槽对湍动能分布的影响

湍动能是指单位质量流体的湍流动能,湍动能能够反映离心泵流道旋涡中的水体能量,其直接反映水体中能量的耗散程度。图8为不同空化数下,叶轮中间截面湍动能分布图。从图中可以看出,在原模型中,湍动能较大的区域主要集中在叶轮出口靠近隔舌处,在空化初生时,叶轮内部出现湍动能较大区域,随着空化数的降低,叶轮出口处的高湍动能区域不断增大,湍动能越大,流道中的水力损失也越大[21]。在改型后模型中,由于叶片开槽,使得叶轮内的湍动能降低,在靠近叶轮出口的流道内湍动能较高。叶片开槽对湍动能的分布具有很大的影响,在空化发生的各个阶段均有抑制作用。

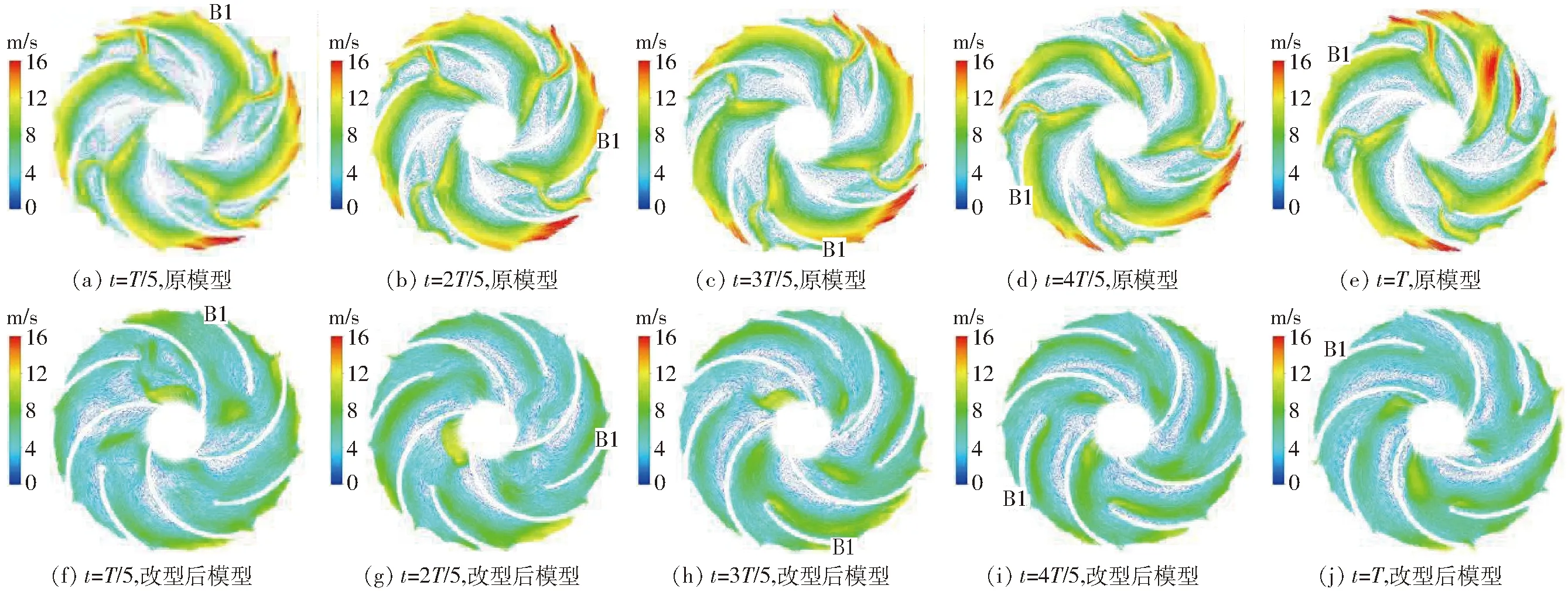

3.5 开槽对叶轮内瞬态流线分布的影响

图9为空化数为0.82时,离心泵在空化临界瞬态的流线分布图,图中T表示叶轮旋转一周的周期时间,图中B1表示短叶片的压力面。5个不同时刻流线的分布很相似,随着叶轮的旋转,旋涡在靠近蜗壳进口时较小,这主要是由蜗壳的不对称结构引起的。在原模型中,在短叶片的压力面和吸力面均出现了旋涡,在远离蜗壳进口处的流道内,在长叶片的压力面出现旋涡区域,带了很大的流动损失;在改型后模型中,短叶片压力面和吸力面的旋涡消失,在长叶片的压力面均出现了旋涡,这主要是由于在叶片压力面进行开槽,使得叶片压力面的局部压力降低,局部流体的流速增大,与原来的流速产生切向速度,从而在叶片的压力面上产生旋涡。

图9 叶轮内流线形态随时间的变化Fig.9 Time evolution of streamlines in impeller

图10 叶轮内速度形态随时间的变化Fig.10 Time evolution of velocity in impeller

3.6 开槽对叶轮内瞬态速度分布的影响

图10为空化数为0.82时,离心泵在空化临界瞬态的速度分布图。5个不同时刻速度的分布很相似,在短叶片的压力面和叶轮的出口边缘均出现高速区,尤其在靠近蜗壳出口处的流道内。在原模型中,高速区主要集中在长叶片的压力面,而在长叶片进口吸力面是低速区,导致流体的速度不均,增大流动损失,在短叶片压力面也出现此现象。在改型后的模型中,此现象得到了很大的改善,由于叶片开槽,使得开槽附近为低速区,叶轮进口处出现高速区,从而改变了流道内的速度分布,短叶片的压力面和吸力面的速度梯度减小,使流道内速度分布均匀;对比原模型,改型后模型的速度较小,使流道内的压力增加,空泡的体积分数减小,如图7所示。保证叶轮进口的流动均匀性是离心泵空化性能得到改善的重要原因[4]。

3.7 开槽对空泡体积的影响

叶轮内的空泡体积Vcav定义为

(7)

式中N——叶轮内总控制单元数

av,i——每个控制单元内汽相体积分数

Vi——每个控制单元体积,mm3

空泡体积增长速度Ve定义为

(8)

在一个叶轮旋转周期内,空泡体积及体积增长速度随时间变化如图11所示。

由图11a可知,当空化数为0.82时,叶轮内的空泡体积随着时间呈递减趋势,无槽时的空泡体积明显高于有槽时的空泡体积,但是两者的增长速度相似。由图11b可知,当空化数为0.62时,叶轮内的空泡体积随着时间呈增长和衰减交替变化,无槽时的空泡体积明显高于有槽时的空泡体积。由图11c可知,当空化数为0.42时,开槽后空泡体积在整个周期内都小于无槽时的空泡体积,无槽时,空泡体积稳步增长;有槽时,空泡体积持续衰减。由图11d可知,当空化数为0.32时,开槽后空泡体积在整个周期内都小于无槽时的空泡体积,叶轮内的空泡体积增长速度随着时间呈增长和衰减交替变化。由开槽引起的叶片壁面附近的高压区抑制了叶轮内空泡体积的增长。

图11 空泡体积与空泡体积增长速度变化曲线Fig.11 Diagrams of cavity volume and its growth rate

4 结论

(1)叶片表面开槽后,离心泵各个工况下的扬程有所上升,在设计点扬程提高12.8%,同时效率提高4.2%。当空化数为0.42时,原模型扬程骤降,而改型后模型在空化数为0.32时扬程骤降,抑制效果明显,这对于在空化状态下运行的离心泵具有重要意义。

(2)在不同空化数下,改型后的模型中进口低压区面积比原模型中进口低压区面积小,在一定程度上提高了离心泵的抗汽蚀性能,说明叶片开槽有效阻止了低压区域向外扩张。

(3)开槽叶片可以有效地抑制空化的初生和发展。当空化数为0.42时,原模型中空泡区域发展到堵塞流道的程度;叶片开槽后,空化的发展得到有效的抑制,当空化数为0.32时,叶轮内已经完全空化,叶片吸力面到压力面间的空间完全被空泡占据。

(4)在一个周期内空化的各个阶段,开槽后空泡体积明显减小,这是由于开槽引起的叶片壁面附近的高压区抑制了叶轮内空泡体积的增长。