以沉淀白炭黑为硅源合成钐掺杂碳化硅的研究

2019-01-04郑雨佳王柏予

郑雨佳,王柏予,汪 晗,曹 宏,2,薛 俊,2

(1.武汉工程大学材料科学与工程学院,湖北武汉 430073;2.国家磷资源开发利用工程技术研究中心,湖北武汉 430073)

碳化硅作为一种宽禁带半导体材料,由于其导带的光电子相较于其他的光催化剂具有更强的还原性,因此常用来光催化还原CO2[1-4]、 光解水制氢[5-6]以及降解有机污染物等[7]。然而SiC的禁带宽度为2.3~3.3 eV[8],间接带隙半导体的导带底位于布里渊区X点,这使得SiC晶体的光子跃迁必须借助其他准粒子的参与,导致其光催化效率受到限制。Chen等[9-10]对磷掺杂纳米SiC薄膜的电学和发光特性进行了研究,获得了提高电子迁移率和发光效率的实验条件。Nariki等[11]通过电弧等离子体法制得了SiC纳米粉,并将其应用于光催化还原水。除此之外,有研究表明蠕虫状SiC纳米线有利于提高其光解水产氢速率,主要是因为SiC纳米颗粒较高的比表面积[8]。因此,希望获得更高比表面积的碳化硅。Moene等[12]采用流化床化学气相沉积法合成了比表面积为25~80 m2/g的SiC。Puneet等[13-14]通过水解有机硅先驱体(苯基三甲氧基硅烷)形成凝胶,然后在真空条件下将凝胶进行高温(1500℃)热解合成了高比表面积的 SiC。Gupta等[15]采用CVD合成了比表面积为97.5 m2/g的高比表面积SiC粉体。本文以市购工业沉淀白炭黑和葡萄糖为原料,硝酸钐为掺杂源,利用碳热还原法在真空条件下制备出具有较高比表面积的钐掺杂碳化硅。并研究了温度和硝酸钐掺杂量对最终产物比表面积和禁带宽度的影响。

1 实验

首先,按照摩尔比(C/Si)=3.5∶1分别称取白炭黑(株洲兴隆化工有限公司,比表面积为123.4 m2/g)和葡萄糖(分子量为198.17,重庆和平制药有限公司),将白炭黑加入无水乙醇中搅拌均匀,葡萄糖溶解于蒸馏水中;将两者混合;随后将不同掺杂摩尔比(Sm/Si=0.01,0.02,0.03,0.04)的硝酸钐(AR,纯度≥99.9%,安徽宏喆生物科技有限公司)与其混合均匀,将混合溶液进行超声分散1 h;在磁力搅拌器中加热搅拌,放入110℃干燥箱干燥24 h,得到不同硝酸钐掺杂量的反应前驱体。将前驱体分为3组,放入氧化铝管式炉中,在流动氮气气氛下,升温至700℃保温3 h进行碳化处理;然后将碳化后的样品在真空炉中分别加热至1300,1350,1400℃,并在该温度下保持3 h,得到初产物;将初产物在700℃下于空气中煅烧3 h除碳后,以过量氢氟酸水溶液(浓度为质量分数10%)浸泡24 h除去残余硅的氧化物,最后经洗涤、过滤、干燥得到钐掺杂碳化硅样品(SmxSi1-xC)。

采用 XRD(Bruke型号,CuKα辐射,1°/min扫描速度)分析了所制备样品的物相、结晶度;采用SEM(HITACHI公司,SU3500型)对其形貌、显微结构进行观察;通过测试样品的紫外-可见吸收光谱(Shimadzu公司,UV-3600)计算其禁带宽度;用氮吸附法(Quantachrome公司,NOVA2000e)测试其比表面积。

2 结果与讨论

2.1 温度的影响

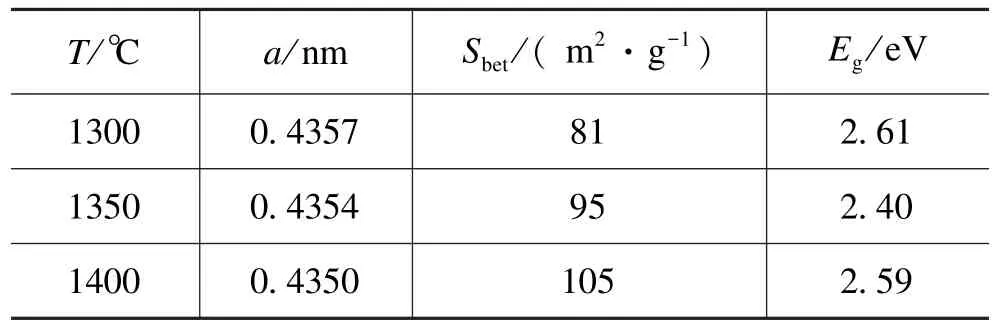

图1是Sm/Si摩尔比为0.03时不同煅烧温度下所制备样品的XRD谱。从图1可以看到所有样品的XRD谱基本一致,与PDF卡片(PDF#73-1708)对照,发现生成的产物为β-SiC。表1列出了对图1谱图进行精修后得到的晶胞参数a。从表1可以看到,Sm/Si摩尔比为0.03时,随着煅烧温度的升高,晶胞参数a依次减小,这表明Sm确实进入了晶格,而且随着温度的升高,进入碳化硅晶格的Sm原子增多,导致碳化硅粉体的结晶度变差,粒径变小。表1中还列出了不同煅烧温度下所制备Sm掺杂碳化硅样品的氮吸附比表面积(Sbet)测试结果。总体上,所制备SmxSi1-xC样品具有较大比表面积,Sbet的最小值也接近81 m2/g,具备了用作光催化剂的潜质。从变化规律看,随着煅烧温度升高,比表面积渐次增大,与前述SmxSi1-xC晶粒结晶度变化规律一致。

图1 不同煅烧温度下SmxSi1-xC的XRD谱Fig.1 XRD patterns of SmxSi1-xC calcined at different temperatures

表1 不同煅烧温度下SmxSi1-xC表征结果Tab.1 Characterization of SmxSi1-xC at different calcination temperatures

图2(a)是不同煅烧温度下所制备样品的UV曲线。根据Kubelka-Munk公式:

式中:A为UV曲线中的吸光度(Absorbance);R为反射率;以E=1240/λ为x轴,F(r)∗E为y轴作图,如图2(b)、(c)、(d)所示,对(αhv)2-hν曲线中的线性区作切线并外延至与x轴相交,x轴上的截距即为禁带宽度Eg(列于表1)。从表1可以看到,随着煅烧温度的升高,禁带宽度先减小后增大。当煅烧温度为1350℃时,禁带宽度最小约为2.40 eV。因此,仅从这点看适当提高煅烧温度有利于所制备的碳化硅用作光催化剂。

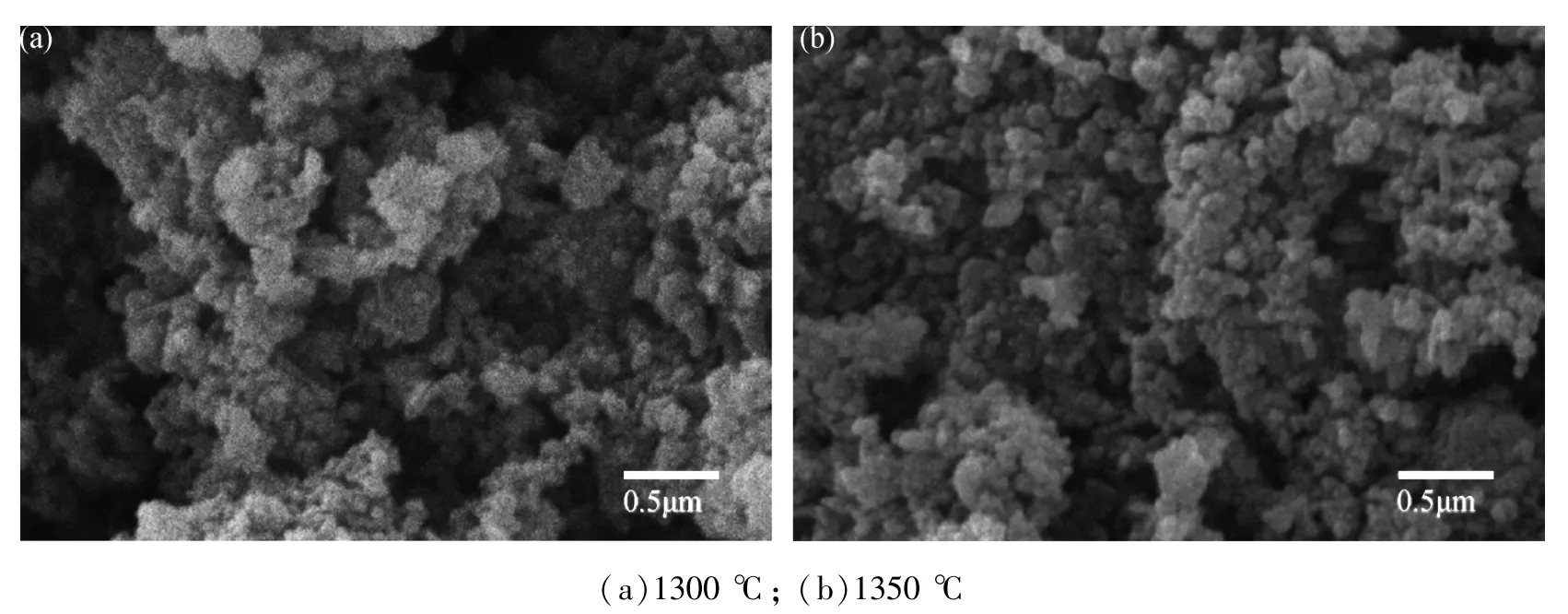

图3为Sm/Si摩尔比为0.03煅烧温度分别为1300和1350℃的碳化硅SEM照片。从图中可以看出碳化硅晶体由多个球形粒子堆积而成,其中1300℃时碳化硅一次粒子平均粒径约为140 nm,1350℃时碳化硅一次粒子平均粒径约为100 nm,可以看出随着温度的升高,碳化硅粒径有变小的趋势,这与上述结论一致。

图2 不同锻烧温度下SmxSi1-xC UV曲线及禁带宽度截线图Fig.2 UV-Vis and band gap of SmxSi1-xC calcined at different temperatures

图3 不同煅烧温度制备SmxSi1-xC的SEM照片Fig.3 SEM images of SmxSi1-xC calcined at different temperatures

2.2 硝酸钐掺杂量的影响

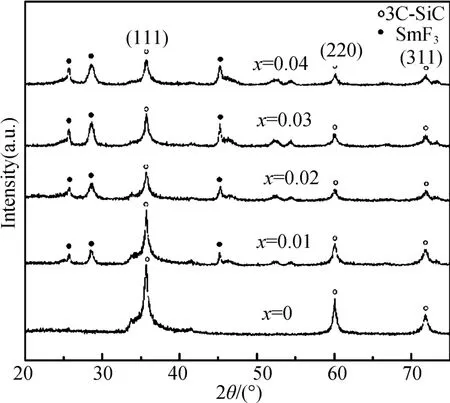

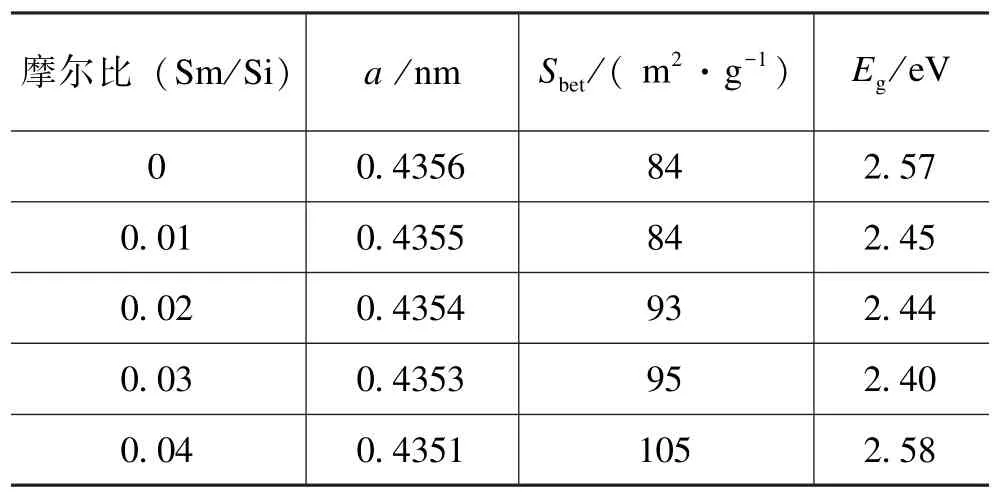

图4是不同Sm/Si摩尔比1350℃煅烧所制备样品的XRD谱。从图4可以看到所有样品的XRD谱基本一致,都有3个较强衍射峰,与PDF卡片(PDF#73-1708)对照,它们分别与β-SiC的(111)、(220)以及(311)晶面的衍射对应,这说明所制备样品均为β-SiC。除此之外,掺杂样品的XRD谱中还存在SmF3,这是由于掺杂硝酸钐未完全进入碳化硅,在纯化过程中与HF反应生成SmF3沉淀物。表2列出了对图4谱图进行精修后得到的晶胞参数a。从表2可以看到,随着Sm/Si摩尔比增大,3个衍射峰的衍射角均变大,晶胞参数渐次减小。这表明Sm确实进入了晶格,而且随着配比中硝酸钐量的增加,在相同温度下进入晶格的Sm原子增多。这是因为Sm3+的离子半径为0.096 nm,Si的原子半径为0.111 nm,Sm取代Si进入晶格势必引起晶格常数减小。表2中还列出了不同Sm/Si摩尔比下所制备Sm掺杂碳化硅样品的氮吸附比表面积(Sbet)测试结果。相较于未掺杂组,掺杂均不同程度地提高了碳化硅粉体的比表面积,当Sm/Si摩尔比为0.04时,Sbet可达105 m2/g。从变化规律看,随着Sm/Si摩尔比增大,比表面积增大,与前述SmxSi1-xC结晶程度变差、晶粒尺寸减小吻合。因此,适当提高Sm/Si摩尔比有利于所制备的碳化硅用作光催化剂。

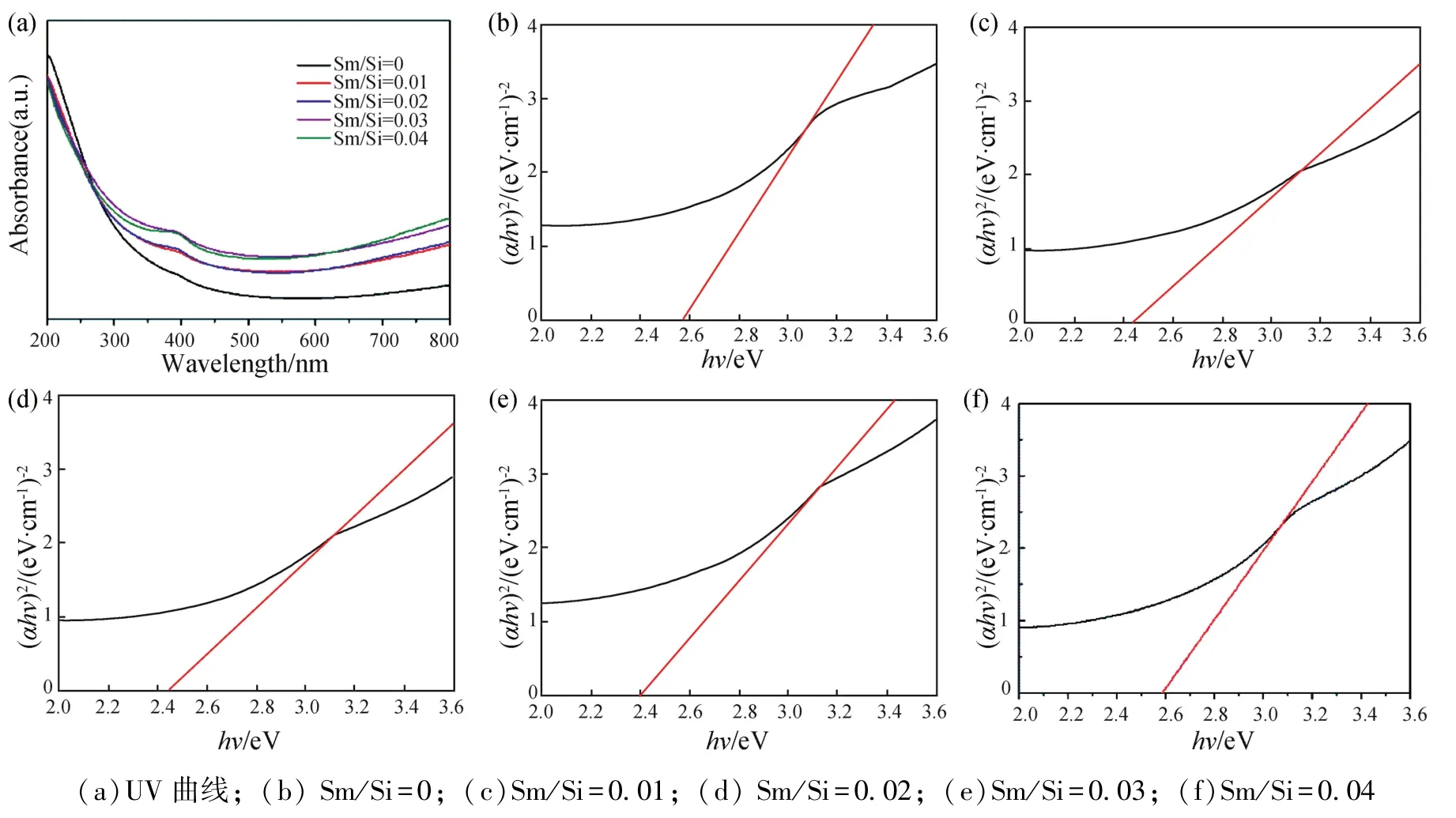

图5是不同Sm/Si摩尔比于1350℃煅烧所制备样品的UV曲线及根据Kubelka-Munk公式计算得到的禁带宽度截线图(禁带宽度列于表2)。从表2可以看到,随着Sm/Si摩尔比的增大,禁带宽度渐次降低。当Sm/Si摩尔比为0.04时,禁带宽度不再降低,有所增大。这表明,在相同温度下,随着Sm/Si摩尔比增大,进入碳化硅晶格的Sm原子增多,导致其价电子跃迁能力增加,禁带宽度依次减小。当掺杂摩尔比为0.04时,禁带宽度不再下降,此时进入碳化硅粉体的Sm已达到饱和。

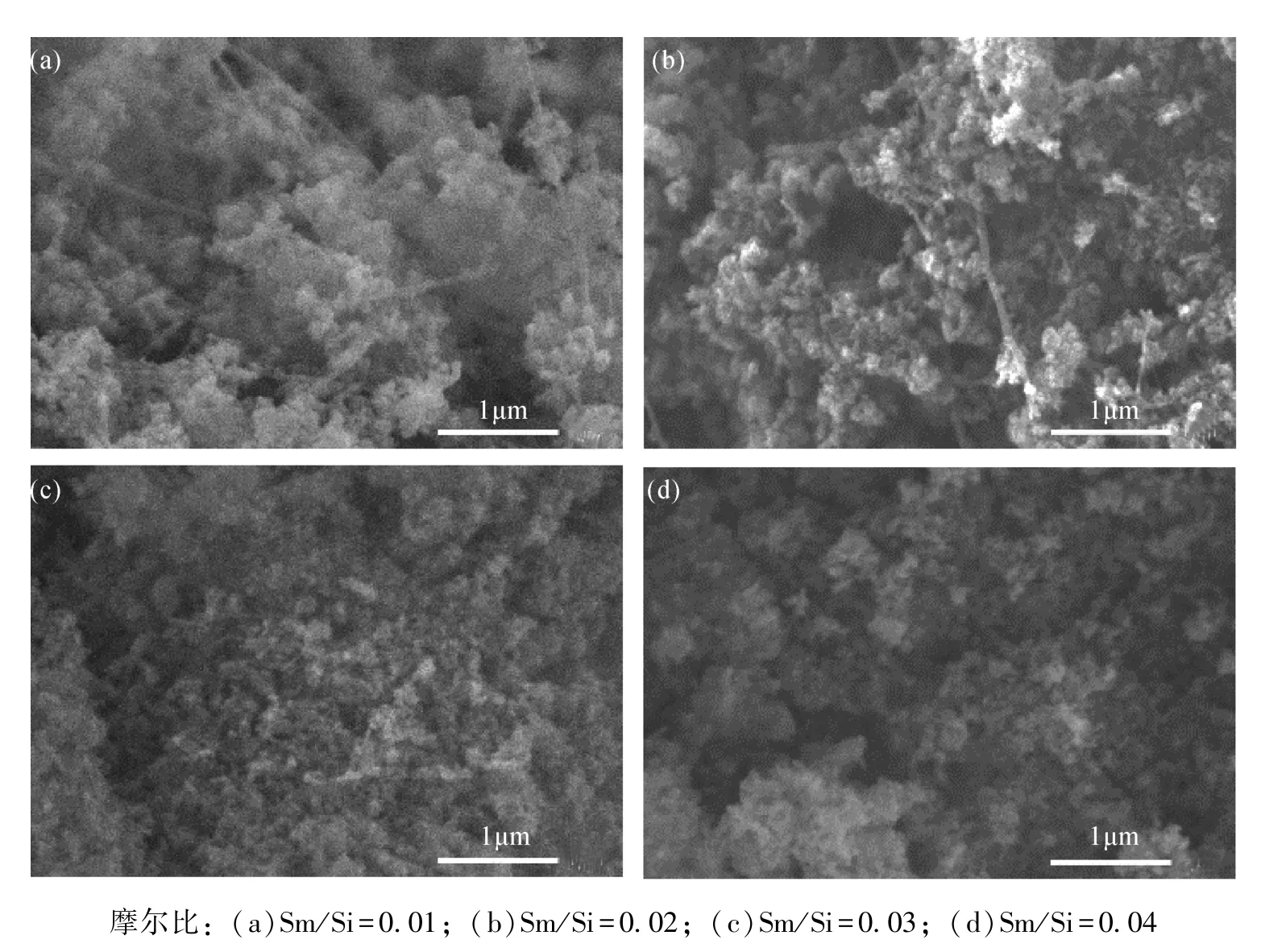

图6是1350℃时不同Sm/Si摩尔比下产物的SEM照片,从图6可以看出碳化硅晶体由多个颗粒堆积而成,除此之外,还有少量的晶须,这些晶须直径均匀,穿插在颗粒状SiC中。随着Sm/Si摩尔比进一步增大,一次粒子尺寸减小。结合XRD分析结果可知,主要是因为Sm的掺入抑制了SiC的颗粒的生长,导致其一次粒子粒径随着掺杂量的增大而减小,两个测试结果相互印证。

图4 1350℃锻烧制备SmxSi1-xC的XRD谱Fig.4 XRD patterns of SmxSi1-xC with different doping ratios calcined at 1350℃

表2 1350℃锻烧制备SmxSi1-xC表征结果Tab.2 Characterization of SmxSi1-xC calcined at 1350 ℃ with different doping ratios

3 结论

(1)以市购工业沉淀白炭黑为硅源,葡萄糖为碳源,在真空条件下通过碳热还原法制备出了钐掺杂纳米碳化硅,其比表面积可达105 m2/g。

(2)掺杂摩尔比Sm/Si为0.03时,随着温度的升高,进入SiC晶格的钐逐渐增加,导致碳化硅粉体的结晶度变差,粒径变小,比表面积增大。煅烧温度为1350℃时,禁带宽度最小约为2.40 eV。因此,仅从这点看适当提高煅烧温度有利于所制备的碳化硅用作光催化剂。

(3)1350℃锻烧时随着Sm/Si摩尔比的增大,配比中硝酸钐量的增加,在相同温度下进入晶格的Sm原子增多,导致碳化硅粉体的结晶度变差。比表面积增大;同时价电子跃迁能力增加,禁带宽度减小。当掺杂摩尔比为0.04时,禁带宽度不再下降,这表明此时进入碳化硅粉体的钐已达到饱和。

图5 1350℃煅烧不同Sm/Si摩尔比SmxSi1-xC的UV曲线及禁带宽度截线图Fig.5 UV-Vis and band gap of SmxSi1-xC with different doping ratios calcined at 1350 ℃

图6 1350℃下不同Sm/Si摩尔比SmxSi1-xC的SEM照片Fig.6 SEM images of SmxSi1-xC with different doping ratios calcined at 1350 ℃