组合桨微波反应釜内流动混合特性数值模拟

2019-01-03金光远崔政伟宋春芳陈海英

张 玉 金光远 崔政伟 宋春芳 陈海英

(1. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;2. 江南大学机械工程学院,江苏 无锡 214122)

微波加热与传统加热相比,具有升温速率快、反应时间短、产物转化率高、对环境无污染等优点[1-2],被广泛用于食品干燥、高温冶金、化学反应等实际工程中。利用微波加热可以克服生产制备生物柴油化学反应中反应速率慢、醇/油两相接触差、能耗高等缺点[3]。目前国内外学者对微波反应器的研究主要集中在改变微波反应器内壁形状[4-6]、馈源位置及分布[7]、微波功率[8]等方面,缺少对微波反应器搅拌混合性能的分析。搅拌作为微波反应器中一个重要的组成单元,不仅可以增大物料与微波的接触面积,提高化学反应速率,而且还可以增加温度分布均匀性。如何选用合适的搅拌桨来提供适当的流场进而提高微波反应器混合效率,是微波反应器研究的重点[9]。计算流体力学以数学模型为基础,通过高性能计算机模拟实际工况运行,给出试验所不能得出的流动细节,是分析微波反应釜搅拌混合性能优劣的主要工具[10-11]。

国内外许多学者就提高反应釜搅拌性能做出了大量的研究。Zhu等[12]设计了一种新型带绞龙的微波反应釜,通过Comsol模拟和实际运行比较发现:与不带绞龙旋转的微波反应釜相比,带绞龙旋转搅拌的反应釜中温度均匀性大大提高;面对强放热反应釜在实际运行中出现物料混合不均、散热性能较差的问题,周俊超等[13]利用Fluent模拟了不同盘管离底高度下反应釜内速度流场,通过比较不同径向位置下流体速度的大小来获得最优离底高度;刘方等[14]通过改变搅拌转速、桨径和叶片倾角等参数,优化了聚酯合成搅拌反应釜的结构,经优化后的反应釜在实际运行中大大缩短了聚酯反应的时间;汪博恺等[15]研究了黏度对微波反应釜搅拌桨功率的影响,得出在较高黏度下三叶推进式搅拌桨功耗更低。

本研究拟设计不同桨型组合的双层搅拌结构微波反应釜,基于计算流体力学CFD方法,采用层流模型和组分扩散模型对具有不同推进式桨型组合的双层搅拌桨在微波反应釜内无微波作用时的流动混合特性进行数值模拟和分析,考察了由推进桨型A100和A200不同组合方式下反应釜内甲醇和菜籽油反应混合液的流动特征,及加料点位置对流动混合时间的影响规律,以期为用于酯化反应的微波反应釜中搅拌桨的设计、选型和应用提供具有实际意义的理论依据。

1 计算模型

1.1 反应釜及搅拌桨结构

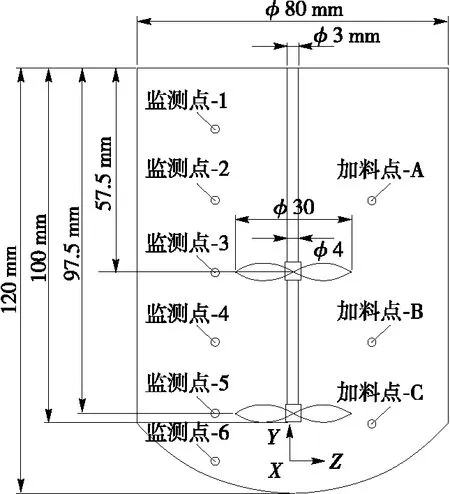

计算采用以W·RAT-20型微波反应釜为模拟对象,其釜径T=80 mm、液位高度H=120 mm、无挡板设计,反应釜模型及坐标系如图1所示。所使用的推进式桨参数特征及其双层组合型式如图2所示,具体参数见表1。其中双层三叶推进式组合桨(A1)是由Lightnin公司生产的A100型轴流上推式桨组合而成,A1的改进型A2与A3只是将相对应的上、下层桨改为Lightnin公司生产的A200型轴流上推式桨,保持桨间距h=40 mm与离底高度c=20 mm不变。

图1 反应釜结构示意图

图2 2种原型桨及3种组合方式

表1 桨参数

1.2 搅拌混合液及槽内流态

搅拌混合液为摩尔比6∶1的甲醇和菜籽油反应混合液,经测定密度ρ=876 kg/m3,黏度μ=0.016 Pa·s;搅拌转速N=-360 r/min。根据雷诺数公式[式(1)],得Re=295.65,属层流。

(1)

2 数学模型

本设计主要研究的是双层三叶推进式搅拌桨及其改进型式在反应釜内的流动特性,需遵守流体力学物理守恒方程,即满足连续性方程和动量方程。在模拟示踪剂扩散过程和预测混合时间方面,也需满足组分扩散方程。

连续性方程:

(2)

式中:

u、v、w——速度矢量V在x、y、z方向的分量。

动量方程:

(3)

(4)

(5)

式中:

p——流体微元上的压力;

τij——j方向的黏性应力作用在垂直于i轴的平面上的分量;

fx、fy、fz——单位质量体积力在x、y、z方向的分量。

组分扩散方程:

(6)

式中:

cs——组分s的体积浓度,%;

ρcs——组分s的质量浓度,kg/m3;

Ds——组分s的扩散系数,m2/s;

Ss——系统内部单位时间内单位体积通过化学反应产生的组分s的质量,即生产率,kg。

3 数值模拟方法

3.1 网格划分及无关性检验

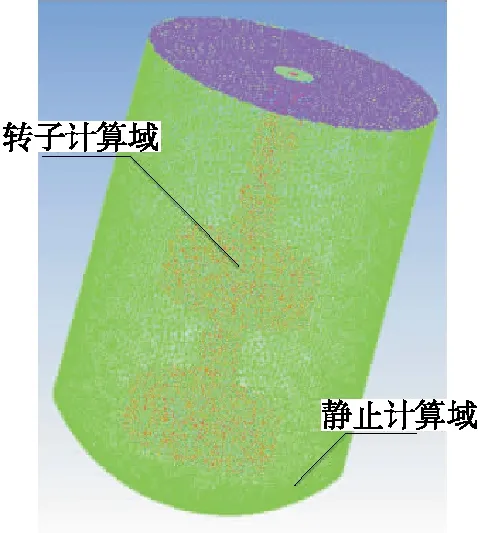

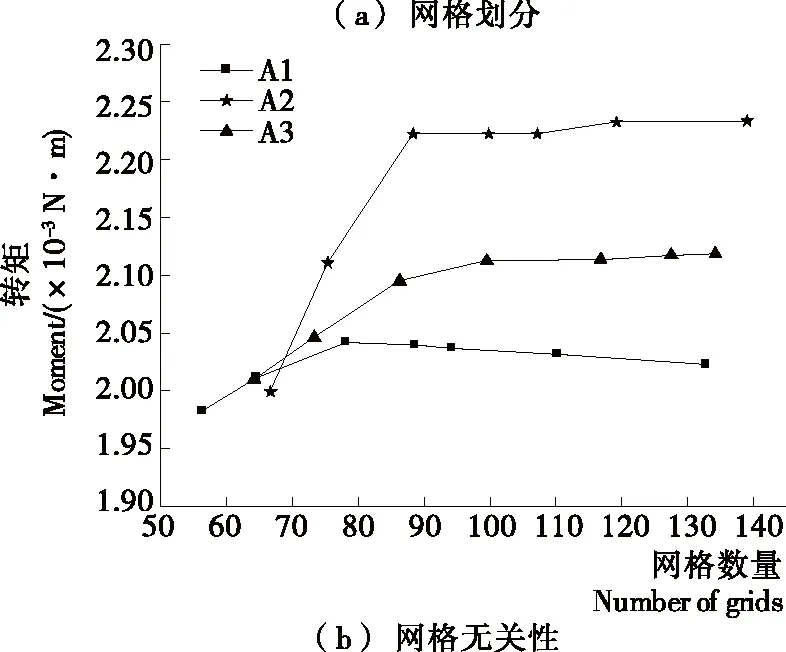

在Unigraphics(UG)中建立反应釜几何模型,导入ICEM-CFD(计算流体力学前处理软件)中进行网格划分。由于非结构化四面体网格在处理弯曲曲面时具有优良的适应性,因此选用非结构化四面体网格对反应釜模型进行网格划分,并对桨表面及附近区域做加密处理。以具有组合桨A1的反应釜为例进行网格无关性分析,采用7套不同数量的网格(5.60×105,6.40×105,7.80×105,8.80×105,9.40×105,1.10×106,1.33×106)进行稳态流场计算得到网格数对转矩的影响,如图3所示。当网格数量>8.80×105时,组合桨转矩的误差<1%,因此网格数量选择8.80×105。具有组合桨A2、A3反应釜的网格数量分别为9.80,9.90×105。

3.2 边界条件

运用CFD中多重参考系模型(MRF)将反应釜分为2个计算域:转子计算域与静止计算域。转子计算域包括桨和搅拌轴;静止计算域包括壁面在内的区域,两者用交界面(interface)进行数据交换。将转子计算域设为旋转运动条件,转速为-360 r/min;静止计算域为静止条件;搅拌桨相对于转子计算域的速度为0 r/min,为旋转无滑移壁面边界条件;釜壁为静止无滑移壁面边界条件;不考虑自由液面特征,将釜口液面设为对称面边界。

3.3 计算方法

因Re=295.65,故选择层流模型;考虑重力影响;速度—压力耦合采用SIMPLE算法;压力离散选择Standard格式;动量离散选择二阶迎风格式,松弛因子保持不变;收敛残差设为10-8,计算收敛后获得稳态流场。

将稳态收敛的流场作为初始条件进行浓度场计算。选用同组分的醇油混合液作为示踪剂,启动组分传输模型,激活组分扩散方程,但不打开化学反应选项,确保反应釜内单相多组分间只进行单纯的物料混合。运用Fluent中补丁函数,以加料点为圆心,做半径为5 mm的球体,将其浓度定义为1,其他部分浓度为0,将浓度收敛残差设定为10-6,时间步长为0.015 s,开始进行迭代计算。

图3 网格划分及无关性检验

为研究不同加料点对混合时间的影响,本研究选取3个加料点,如表2所示。其中加料点A位于上层桨的上部,加料点B位于上下桨之间,加料点C位于下层桨下部。3个加料点分别位于反应釜的上、中、下区域。在釜内设置6个不同的监测点,通过监测点浓度随时间的变化曲线,来确定混合时间。6个监测点与3个加料点基本覆盖整个反应釜,如图1所示。规定轴向速度沿z轴正向为正,反之为负;径向速度由搅拌桨指向釜壁为正,反之为负;切向速度与搅拌桨旋转方向一致为正,反之为负。

而来自凉州区云昌镇中沟村的西红柿种植户张万鑫给我们算了一笔细账,过去,冲一次水,肥料成本在230元左右,而用“亲土1号”后,冲一次水只需100元,全年来看,过去每亩用肥成本有2500-3000元,而现在只需1000-1500元,而且西红柿品质提升后,平均每公斤还可多卖0.2-0.3元,真正做到了提质又增收。

4 结果分析

4.1 流动特性

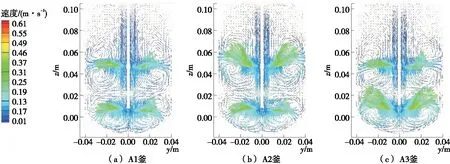

4.1.1yz平面内速度分布 图4表示具有3种组合桨的反应釜在yz平面内的速度矢量图。从图4中看出,3种组合桨在反应釜内总的流型是以上下桨为中心形成的上下循环涡流,上下桨间存在方向与y轴平行的环流面(z=22 mm),环流面[16-17]的存在会导致反应釜中上下桨对流体的搅拌作用限制在各自半层内,阻碍混合液的轴向流动,影响全釜的混合效果。组合桨A3下层桨附近的涡旋较组合桨A1、A2而言,循环涡流偏上,涡径较大,其射出的流体速度与y轴呈一定的夹角,使流体产生轴向运动,有利于打破组合桨A1中上下桨间环流面对流体轴向迁移的阻碍作用。

表2 加料点和监测点坐标

4.1.2xy平面内速度分布 图5为具有组合桨A1的反应釜在竖直高度z=22 mm时,xy平面内合速度和轴向速度分布。观察图5(a)可知,合速度在xy平面内呈圆环状分布,由搅拌中心沿釜径方向速度先增加再减小。由图5(b)中xy平面内轴向速度分布可知,该位置流体的轴向速度接近为0,说明流体在该位置时基本无轴向运动,导致该平面对上下桨间混合液的轴向迁移起阻碍作用,不利于全釜内混合液的混合。

图4 3种组合桨反应釜内速度矢量图

图5 组合桨A1反应釜在水平面z=22 mm时速度云图

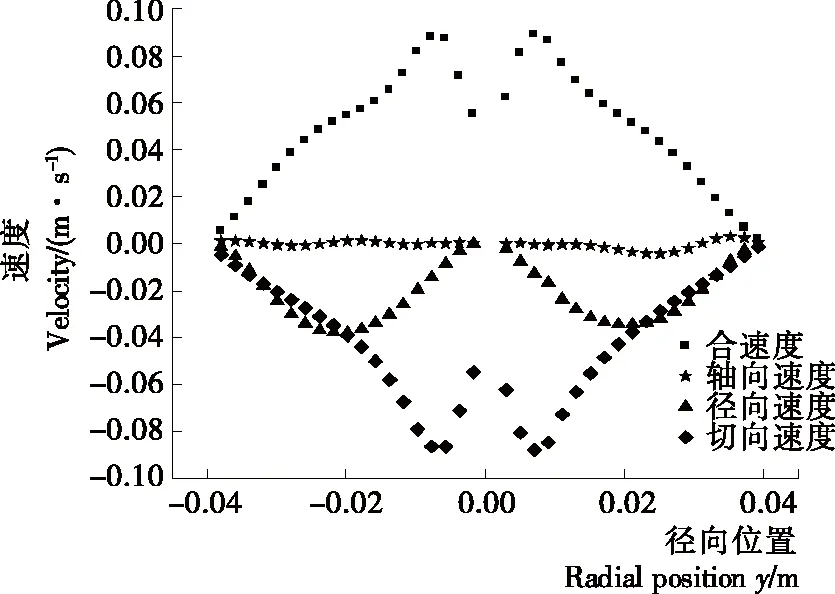

为进一步比较组合桨A1环流面位置处的速度分布特点,取环流面内径向位置(x=0、z=22 mm、y为-40~40 mm)合速度、轴向、径向、和切向分速度,如图6所示。环流面处轴向速度趋近于0;径向速度呈左右对称分布,结合图4(a),混合液从釜壁流向搅拌轴,速度绝对值先增大再减小,在径向y=±20 mm近桨尖区域处达到最大;切向速度为负,说明流体与组合桨同向旋转,切向速度绝对值由近轴区域向釜壁方向先增后减。

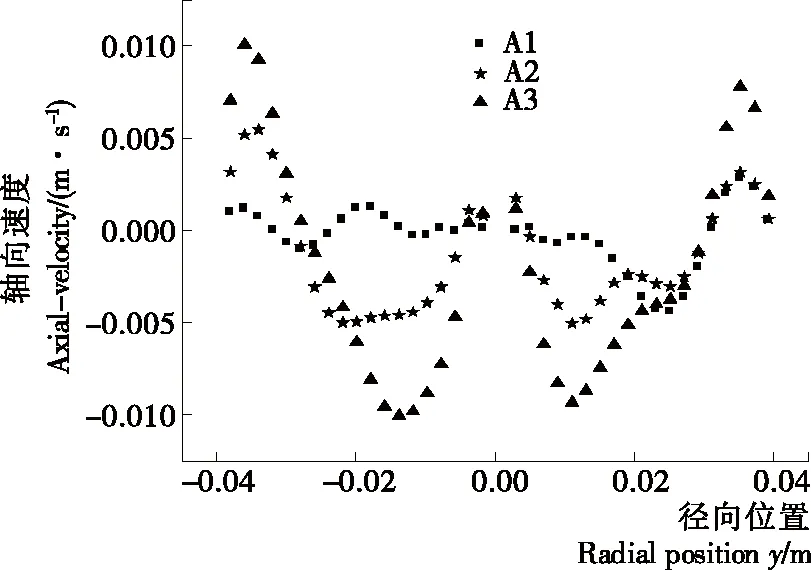

3种组合桨在环流面位置处(x=0、z=22 mm、y为-40~40 mm)的轴向速度分布,如图7所示。与组合桨A1的轴向速度相比,组合桨A2和A3的轴向速度明显加强。改进后的组合桨A2(v2=5.56×10-3m/s)和A3(v3=1.04×10-2m/s)的最大轴向速度分别是A1(v1=4.56×10-3m/s)的1.22,2.28倍,有助于促进上下桨间混合液的轴向迁移,增强釜内流体的混合搅拌效果。

图6 组合桨A1反应釜内速度分布

图7 3种组合桨反应釜内同一位置处轴向速度分布

Figure 7 Axial velocity distribution in microwave reactor with different combined impellers

4.2 示踪剂浓度扩散过程

在反应釜中添加示踪剂,示踪剂会跟随混合液运动扩散,当釜内任一位置的示踪剂浓度相等时,认为已达到均匀混合。图8为具有组合桨A1的反应釜在加料点A加入示踪剂时,示踪剂在釜内随时间流动扩散的过程。

如图8(b)所示,t=3 s时,示踪剂由初始位置被上层桨的循环涡流[图4(a)]携带扩散,趋向形成循环涡状结构,说明主体混合液的流动对示踪剂的扩散起主要作用;随着搅拌继续,t=15 s时,示踪剂主要在反应釜上层桨区进行扩散,同时少量示踪剂进入反应釜下层桨区,上下桨间开始出现分层现象(z=22 mm);当搅拌进行到t=22 s以后,在图8(d)~(e)中,上下桨间示踪剂浓度的分层现象明显,不同浓度的示踪剂分别在反应釜上层桨区与下层桨区内进行混合;在搅拌混合的后期(t=42 s以后),如图8(f)~(g)所示,上层高浓度区的示踪剂依靠浓度差在上下循环涡流的携带下继续向下层低浓度区扩散,分层面的高度逐渐降低,釜内上层桨区与下层桨区间的示踪剂浓度差逐渐减小,最终釜内上、下桨区示踪剂浓度一致,达到均匀混合。

为比较3种组合桨对示踪剂浓度扩散的影响,取相同时刻t=51 s时反应釜浓度分布云图分析,如图9所示。在搅拌混合的后期,组合桨A2、A3釜内的示踪剂浓度与A1相比,上下桨间示踪剂浓度无分层现象,基本达到均匀混合,而组合桨A1上下桨间依然存在分层现象,仍需要一定的时间达到均匀混合。

图8 不同混合时刻组合桨A1反应釜内示踪剂浓度分布

图9 t=51 s时反应釜内示踪剂浓度分布

根据以上分析,随着搅拌的进行,釜内示踪剂浓度扩散出现分层面,分层面的发生和迁移与前面讨论的上下桨间存在轴向速度趋近于零的环流面,有着密切的关系。环流面的存在制约着示踪剂浓度扩散时分层面的发生发展,影响全釜的混合效果。与组合桨A1相比,组合桨A2与A3,在环流面区域提高了流体的轴向速度,加快了示踪剂浓度扩散,改善了全釜的混合效果。

4.3 监测点浓度响应特征

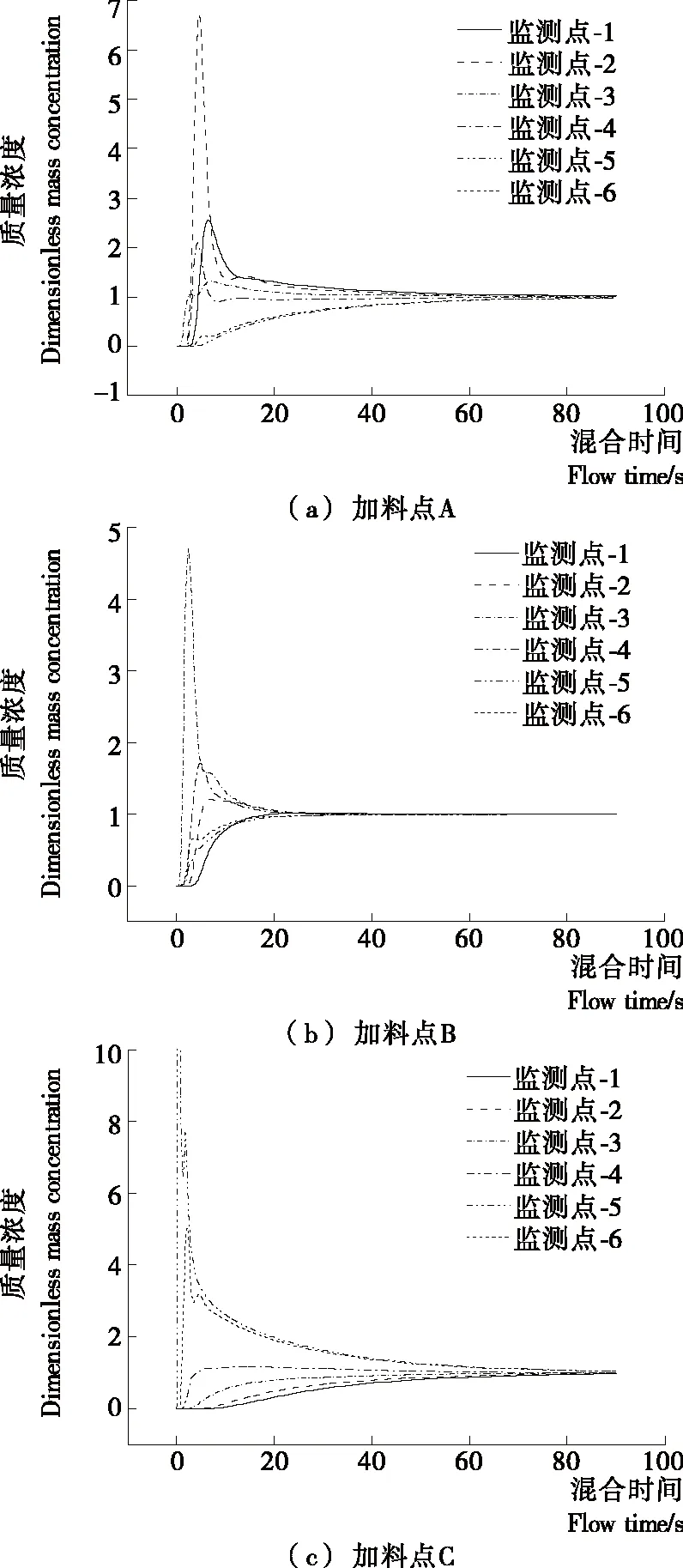

为了考察反应釜内不同高度位置处示踪剂浓度扩散的响应历程,及加料点位置对示踪剂浓度扩散的影响,以监测点浓度与反应釜最终混合浓度的比值作为y轴,绘制组合桨A1釜内监测点浓度的时间响应曲线,如图10所示,加料点位置分布见图1。

当加料点位于组合桨上层桨上部加料时,如图10(a)所示。结合图8示踪剂浓度随时间分布可知,初始阶段示踪剂主要在反应釜上层桨区进行扩散,所以位于上层桨区的监测点1~4都有明显的高于均匀混合时的浓度峰值,其中监测点2因与加料点A位于同一高度,扩散距离最近,响应浓度最大。当浓度响应曲线到达峰值后,示踪剂随着上层循环涡流的携带扩散,再缓慢降低至稳定值。而位于反应釜下部的监测点5、6,由于距离加料点较远,示踪剂由上层桨区扩散至下层后,经下层桨循环涡流的携带扩散,其浓度从零增加平稳缓慢上升至稳定值,全釜示踪剂浓度达到一致,完成均匀混合。

当加料点位于组合桨上下桨间加料时,如图10(b)所示。示踪剂可以同时受上下桨循环涡流的影响,减小环流面对釜内上下桨交界处混合液流动混合的影响,所以浓度响应曲线是3个加料点中最快达到收敛的。

当加料点位于组合桨下层桨下部加料时,如图10(c)所示。示踪剂首先在釜底区域扩散,再向釜中部和上部扩散,所以位于釜底的监测点5、6,其浓度响应曲线先达到峰值再缓慢收敛,而位于中上部的监测点1~4,其浓度响应曲线平稳缓慢上升至稳定值。综上所述,由3个加料点的浓度响应曲线分布显示,理想加料点为上下桨间的加料点B。

4.4 混合时间

混合时间[18]是指从搅拌开始至达到规定混合程度所消耗的时间,国际上通常采用95%规则,即从数值模拟开始至示踪剂达到最终稳定值±5%所用的时间。由上述监测点浓度响应曲线分析可知,在组合桨上下桨间加料时,各监测点的浓度响应曲线能达到最快的收敛,故分析在理想加料点B加料的条件下,3种组合桨对反应釜中监测点混合时间的影响,如表3所示。

由表3可知,各监测点混合时间的差值中组合桨A3最小(2.94 s),组合桨A2其次(17.31 s),组合桨A1最大(17.88 s),说明组合桨A3对釜内示踪剂的混合能力最强,釜内各处几乎同时达到均匀混合。以各监测点中最长的混合时间作为反应釜中液液混合的时间,来确定最优组合桨。与组合桨A1(38.85 s)相比,组合桨A2(34.47 s)和A3(20.52 s)均缩短了反应釜中液液混合的时间,但组合桨A3更为显著。

图10 不同加料点下组合桨A1反应釜内浓度响应曲线

Figure 10 Tracer concentration response curve at different feeding points in microwave reactor with combined impeller A1

表3 3种组合桨反应釜内各监测点混合时间

5 结论

(1) 通过层流模型对组合桨A1釜内流场和速度场分析得出,组合桨A1上下桨间存在一个轴向速度趋近于零的环流面,该环流面阻碍了上下桨间混合液的轴向迁移流动,影响全釜的混合效果。与组合桨A1相比,组合桨A2与A3显著增强了环流面区域中流体的轴向速度,最大轴向速度分别是A1的1.22,2.28倍,改善了该区域混合液轴向迁移流动。

(2) 利用组分扩散模型成功模拟了示踪剂随混合液流动扩散的过程,验证了上下桨间环流面对示踪剂的混合扩散起阻碍效果。相同时刻下,组合桨A2、A3对示踪剂的混合效果优于组合桨A1。

(3) 加料点的位置会影响反应釜内示踪剂的混合时间,理想加料点为上下桨间的加料点B。在理想加料点加料的条件下,组合桨A3釜内液液混合时间最短,对于提高微波反应釜搅拌效率,节约能源具有重要的实际意义。

(4) 利用CFD对3种组合桨在实验室规模下微波反应釜中混合机理进行初步探索,未考虑化学反应对模拟结果的影响,在今后模拟混合过程中需结合反应机理,通过产物质量考察搅拌桨对液液混合的影响。