裂解气压缩机组的控制

2019-01-03吕攀

吕攀

(中石化第十建设有限公司 仪电分公司,山东 淄博 266555)

镇海炼化公司1 Mt乙烯装置裂解气压缩机采用美国通用电气公司的压缩机,机组体积大、结构复杂,分别由低压、中压、高压3缸五段串联组成,具有压比高、流量大等特点,驱动机的额定功率达到60.28 MW,是目前中国功率最大的裂解气压缩机组之一,在整个乙烯装置起着关键作用;该压缩机将急冷水塔送来的0.031 MPa,40 ℃裂解气,经五段压缩后,将压力提高到4.026 MPa,为深冷分离提供条件。压缩机控制流程主要包括: 供油系统、干气密封系统、盘车装置及压缩机组启停控制。

1 压缩机组供油系统

压缩机供油系统主要为机组控制提供润滑冷却,降低转子间的接触概率以减小摩擦,供油系统是机组控制的先决条件,为机组平稳运行提供保障。

1.1 供油系统流程

压缩机组和透平共用一套强制供油系统,分为两路: 润滑油系统、调速油系统。

油箱中的润滑油经泵升压到1.0 MPa,经油冷却器冷却后,由油温控制器控制油温。经过滤器后分为三路,第一路经自力式控制阀将润滑油压力控制在0.25 MPa后,再分为两股,一股去裂解气压缩机及压缩机透平的各润滑油注入点去润滑、冷却轴承及轴瓦,另一股去润滑油高位油箱;第二路作为调速油进入裂解气压缩机透平的调速系统,然后直接回到润滑油回油总管;第三路去润滑油蓄压器。最后,65~85 ℃润滑油从各支路汇总到润滑油总管,在重力作用下流回油箱。

另外在透平和压缩机之间润滑油总管上设置了1台截止阀,正常运行时处于锁开状态。在透平单试时该截止阀关闭。

1.2 润滑油泵启停控制

辅油泵正常情况下在“AUTO”备用状态,当润滑油泵出口压力低于0.65 MPa,或者润滑油总管压力低于0.16 MPa,辅油泵自启动,保证润滑油、调速油的正常压力。在压缩机停车及润滑油泵不能运行时,为保证机组安全,紧急事故油泵自启动运行,以维持透平的润滑油供油,保证透平能够正常盘车降温。润滑油泵允许启动有三个条件[1]: 隔离气压力不低于0.5 MPa;润滑油温不低于25 ℃;润滑油箱液位不低于量程的40%。

2 干气密封系统

干气密封系统是一种开槽密封系统,主要用于轴端密封以防止裂解气泄漏,属于非接触式密封。主要包括: 低压缸干气密封、中压缸干气密封及高压缸干气密封。

2.1 低压缸干气密封系统

低压缸干气密封主密封气来源有三种: 外部高压乙烯、外部高压氮气、压缩机出口工艺气。开工时由于出口压力不稳定,使用外部高压乙烯或外部高压氮气,正常情况下使用压缩机出口工艺气。主密封气经过过滤器后再经差压控制阀进入压缩机两端的干气密封一级密封腔中,大部分主密封气通过梳齿密封进入压缩机机体,有少量通过一级密封的动静环之间的空隙进入主密封气泄漏至火炬系统,在压缩机两端的主密封气通过管道泄漏至火炬,该管线上各设有3台差压变送器用于监控主密封气泄漏至火炬的量,且每台差压变送器均设有差压高报警和高高联锁停裂解气压缩机报警。

干气密封二次密封气和隔离气采用0.6 MPa的低压氮气,低压氮气经过滤后,再经自力式控制阀控制压力在0.4 MPa后分为两路,一路作为二级密封气再分为三路分别进入低压缸、中压缸、高压缸的干气密封的二级密封腔中。其中大部分通过梳齿密封进入主密封气泄漏至火炬系统,少部分二级密封气通过二级密封的动静环之间的空隙进入二级密封气泄漏至大气;另一路作为隔离气分为三路进入压缩机低压缸、中压缸、高压缸两端的轴承与干气密封之间的腔体中,部分隔离气通过梳齿密封进入二级密封气泄漏至大气,部分隔离气通过梳齿密封进入轴承箱中,通过呼吸阀排至大气。

在低压氮气二次密封气总管上设有安全阀,设定压力0.6 MPa,保护二次密封气不超压。两路外部密封气与自身工艺气之间设有自动切换阀,在压缩机运行正常后可以将外部密封气自动切换到自身工艺气[2]。

2.2 中高压缸干气密封系统

中高压缸干气密封系统流程同低压缸基本一致,本文不再陈述。干气密封系统的控制主要集中于密封盘上,每个缸都对应1个干气密封盘。

3 盘车装置

盘车装置是让压缩机低速运转的机构,盘车装置目的是在运转前检查压缩机装配质量,以保证机组正常运转,分为压缩机启动前盘车和压缩机停止后盘车,压缩机停止后盘车主要是防止长轴在油温作用下受热不均而弯曲。

3.1 盘车装置说明

裂解气压缩机盘车装置主要由GM220A/B 2台电机组成,其中GM220A采用变频启动,额定转速180 r/min,GM220B采用软启动控制,额定转速8 r/min,盘车投用前需确认机组润滑油系统正常,盘车启动有2个条件,润滑油总管压力不低于0.12 MPa以及透平转速信号为0。

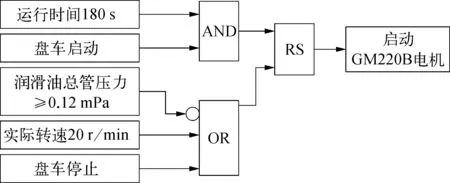

3.2 盘车电机启停控制

在汽轮机就地仪表起停盘上有盘车自动/手动按钮,盘车电机可以就地启动,也可以在中心控制室远程启动。盘车电机控制逻辑如图1所示[3]。

3.3 盘车启动时遇到的问题

在汽轮机单试时,盘车启动非常顺利,大小电机启动都很正常。但是当汽轮机带动压缩机运转出现故障时,先是GM220B无法盘动大轴,经过调整启动方式后GM220B能够盘动大轴,GM220A启动之后未达到额定转速就停止转动。研究后发现: GM220B启动方式是电机软启动,当首次启动负载过大时,一般选择脉冲冲击启动方式,在启动开始阶段,让晶闸管在极短时间内使大电流导通一段时间后回落,再按原设定值线性上升,进入恒流启动方式。该启动方式在一般负载中较少应用,适用于重载并需克服较大静摩擦的启动场合[4]。结合现场实际情况,首次启动主轴并且主轴较长时,适用该启动方式。GM220A达不到额定转速的情况下,第一次启动时转速达到150 r/min后电机停止转动,第二次启动时转速达到160 r/min电机停止转动,经过4次启动后GM220A就可以达到额定转速。

图1 盘车电机控制逻辑示意

4 压缩机的启停

压缩机启动前,供油系统正常投入运行,盘车装置在启动之前需要停止,中控室内确认压缩机转速为零并确认大轴完全停止。压缩机的启动主要分为四个部分,压缩机的开车模式、机组冲转及低速暖机、机组启动及压缩机停车。

4.1 压缩机的开车模式

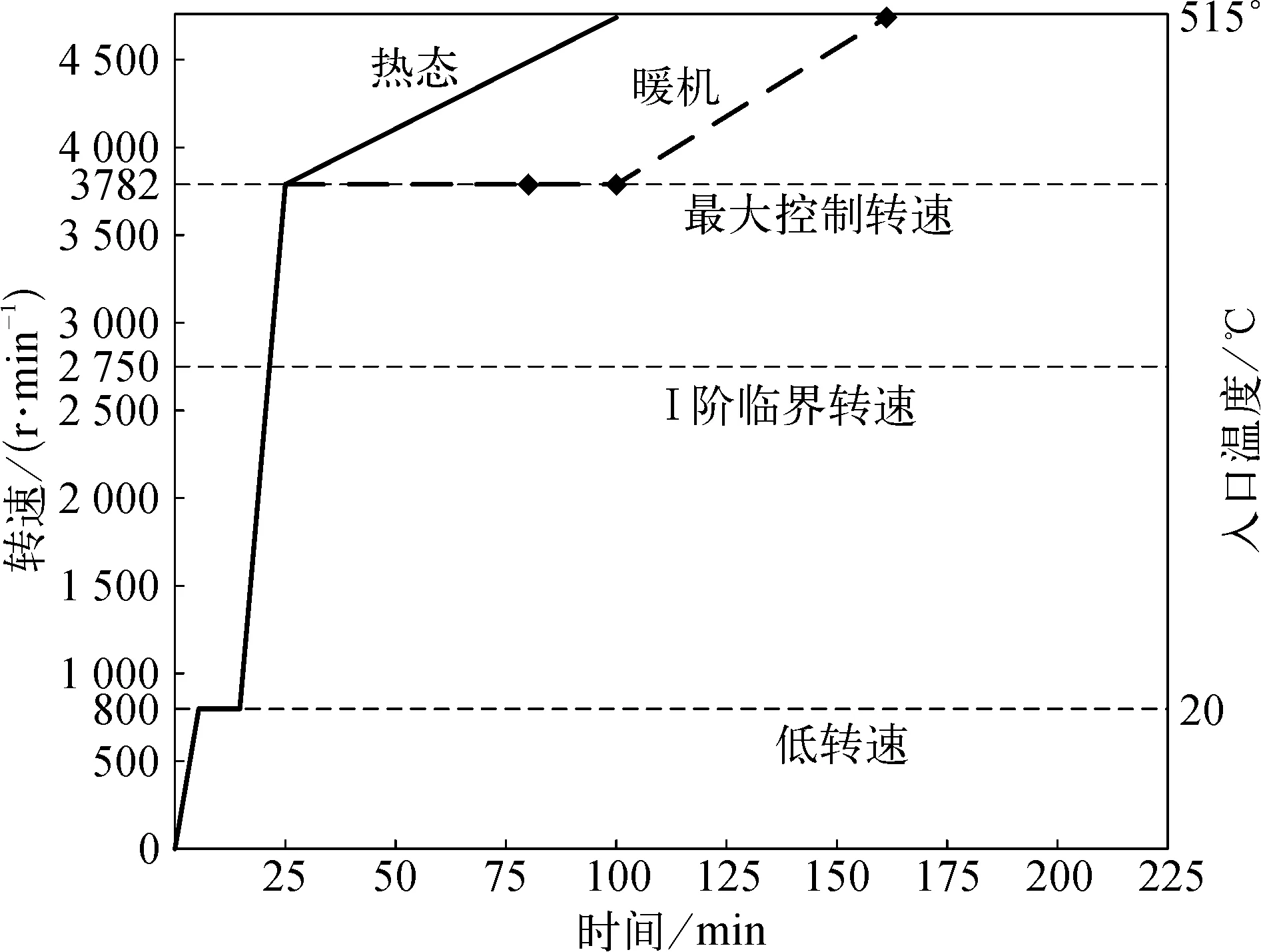

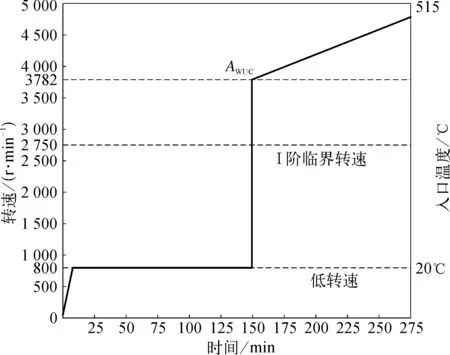

压缩机的开车模式分为热态和冷态两种模式,其区别主要体现在暖机时间和升速速率上。压缩机控制系统(CCS)根据汽轮机轮室温度来自动确定开车模式,并按照预设的暖机时间和升速速率升速暖机。轮室温度和390 ℃比较,高于390 ℃选择热态模式,低于390 ℃选择冷态模式。压缩机升速曲线如图2所示。

a) 热态升速曲线

b) 冷态升速曲线图2 压缩机升速曲线

4.2 机组冲转及低速暖机

机组冲转及低速暖机流程如下:

1) 确认机组辅助系统运行正常。

2) 确认盘车停止,启动时,应在现场确认大轴已完全停止。

3) 确认机组跳车联锁未被触发。

4) 确认所有启动条件均满足。

5) 确定停机电磁阀的上游阀处于打开状态。

6) 确认电液转换盘上手动停车阀处于停车阀需要状态。

7) 在CCS HMI确认主调节汽阀以及抽汽调节阀均处于自动状态。

4.3 机组启动

现场确认准备启动指示灯亮。控制室内确认准备启动指示灯亮,通过CCS HMI的“自动/手动”选择开关选择自动开车程序。

按透平启动按钮。透平将按照预设的冷态升速暖机曲线升速,升速至800 r/min后程序自动停止升速,进行150 min的低速暖机。

当暖机时间达到时,转速控制系统自动向下一转速设定点升速,即最小操作转速3 782 r/min。在升速过程中可通过Halt暂停按钮停止升速,通过Continue按钮继续升速,但在临界转速范围内Halt命令将不起作用。

在2 350~3 150 r/min的1阶临界转速区将以10 r/min的升速速率快速通过,在该过程中仔细地观察透平的振动。

升速到最小操作转速3 782 r/min时,工艺和防喘振控制器被自动激活。逐渐降低CCS HMI中工艺控制趋势画面入口压力设定值至0.026 MPa,机组将在过程控制器和防喘振控制器共同作用下,自动升速至需要的操作点。

4.4 压缩机的停车

在CCS HMI按停止按钮。透平将按照预设的速率降速,降速至最小操作转速3 782 r/min后,确认各缸一次密封气入口电磁阀开。关闭干气密封主气源1台总管切断阀和去各缸的3台支管切断阀。降速至暖机转速800 r/min后,透平入口速关阀自动关闭,机组停车。

现场确认主调节汽阀、抽汽调节汽阀和抽汽单向阀完全关闭。确认机组已安全停止运转,投用盘车。保持盘车和润滑油供应至少在11 h以上,当透平壳体温度低于60 ℃,停止盘车电机,确认盘车停止报警灯亮。将润滑油泵切入手动,停止润滑油泵运行。

5 结束语

通过对乙烯裂解气压缩机流程的阐述,结合控制逻辑图说明了裂解气压缩机试车的整个过程,并对压缩机试车过程中遇到的盘车问题给出了解决方案,为后续乙烯装置同类机组施工调试提供了重要的参考。