基于数据驱动的锅炉汽包水位串级控制

2019-01-03刘倩石红瑞

刘倩,石红瑞

(东华大学 信息科学与技术学院,上海 201620)

锅炉是发电和供热生产过程中的主要动力设备,汽包水位则是确保安全生产稳定性、经济性以及提供优质蒸汽的重要监控参数之一,必须保持在某个期望值附近。它反映了锅炉蒸汽量和给水量之间的一种动态平衡关系,水位高会导致蒸汽带水进入过热器并在过热管内结垢,使传热效率和蒸汽品质下降,影响供汽的质量;过低时会破坏部分水冷壁的水循环,影响省煤器运行效率,甚至带来干锅和锅炉爆炸的危险[1]。因此,汽包水位必须控制在一定范围内,而影响汽包水位的因素很多,主要的是蒸汽流量和给水流量的波动。

数据驱动控制(DDC)是指控制器设计不包含受控过程数学模型信息,仅利用受控系统的在线或离线I/O数据以及经过数据处理而得到的知识来设计控制器,并在一定的假设下,有收敛性、稳定性保障和鲁棒性结论的控制理论与方法[2-3]。DDC典型的控制方法有迭代学习控制[4]和无模型自适应控制(MFAC)[5]。本文在DDC理论的基础上,结合MFAC和串级PID控制方式,提出了一种基于数据驱动的MFAC-PID控制方案应用于汽包水位控制,并在SMPT-1000半实物锅炉仿真系统中进行了应用研究。

1 数据驱动控制

1.1 数据驱动控制理论

随着信息科学技术的发展,许多工业生产的规模越来越大,工艺设备越来越复杂,对控制品质的要求越来越高,对这些工业过程进行机理建模或者辨识建模也变得越来越困难。因此,利用这些离线或在线的过程数据直接进行控制器设计,实现对于这些过程的有效控制,甚至实现对系统的检测、预报、诊断和评估等,对完善控制理论具有十分重要的意义。

1.2 无模型自适应控制方法

MFAC的理论基础是利用一个新引入的伪偏导数[6]PPD(pseudo partial derivative),在受控系统轨线附近用紧格式、偏格式、全格式一系列的动态线性时变模型来替代一般非线性系统,然后基于该等价虚拟模型再利用受控系统的I/O数据在线估计系统的伪偏导数,从而实现非线性系统的MFAC。本文对非线性系统采用紧格式线性化方法[7]。

1.2.1非线性系统的线性化

一般SISO离散时间非线性系统输入输出关系如式(1)所示:

y(k+1)=f(y(k),y(k-1),…,

y(k-ny),u(k),u(k-1),…,u(k-nu))

(1)

式中:u(k),y(k)——系统在k时刻的输入与输出;nu,ny——系统的阶数;f(…)——非线性函数。

式(1)的泛模型可以表示为

Δy(k+1)=φ(k)Δu(k)

(2)

式中:Δy(k+1)=y(k+1)-y(k);Δu(k)=u(k)-u(k-1);φ(k)——伪偏导数。

式(2)称为式(1)的泛模型,它结构简单,可将一个复杂的非线性系统转化成一个带有单参数线性时变系统。

1.2.2无模型自适应控制算法

MFAC算法如式(3)所示:

(3)

式中:ρ——步长序列;λ——权重因子,既限制了Δu(k)的变化,又可以避免式中分母可能为0的情况。

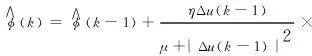

伪偏导数估计算法如式(4)所示:

(4)

1.2.3辨识与控制

2 MFAC-PID控制方案

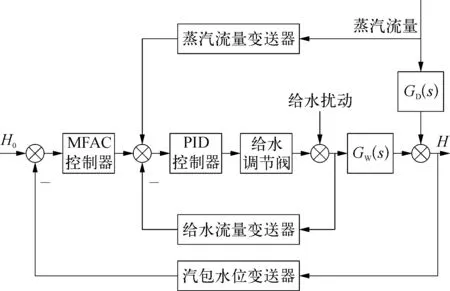

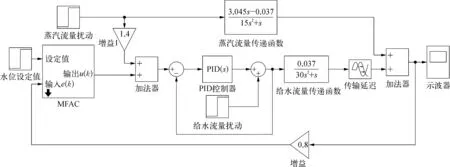

针对汽包水位存在的滞后和惯性以及大扰动特性,如果采用仅以水位为被控变量的单回路系统,则控制过程中对内外干扰不灵敏,不能及时克服。为此,方案中考虑串级控制方式,内回路用PID控制来快速消除给水流量的扰动,外回路采用基于泛模型的MFAC控制,来适应给水过程中的不确定的大滞后和实现无静差控制为主要目标。另外,实际过程中的蒸汽流量的干扰是可测的,作为前馈补偿也引入了控制系统当中,一定程度上克服了虚假水位的影响。

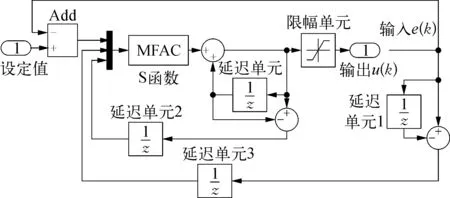

基于上述思想设计的控制系统如图1所示。图1中,H,H0分别代表汽包实际水位和给定值;GW(s),GD(s)分别为给水流量和蒸汽流量对汽包水位的传递函数。

图1 汽包水位MFAC-PID串级控制系统示意

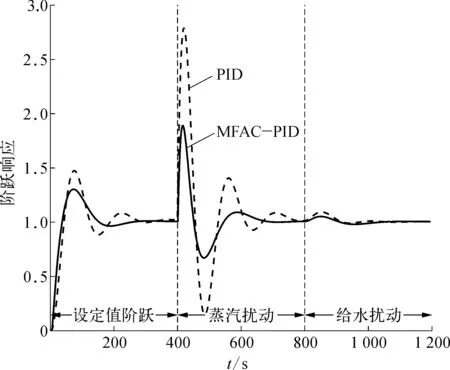

3 控制系统仿真研究

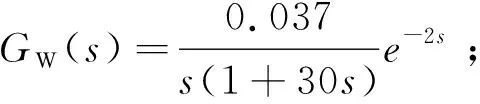

为验证所设计控制方案的有效性,首先在Matlab/Simulink平台上开发了MFAC模块,其内部设计如图2所示。图2中,控制律算法和伪偏导数估计算法是通过M文件编写S-Fuction来实现的,将其封装为带λ和ρ两个参数的MFAC模块,以便调用。MFAC-PID串级控制系统仿真如图3所示。

图2 无模型自适应控制模块示意

图3 MFAC-PID串级控制系统仿真示意

图4 汽包水位控制仿真结果比较示意

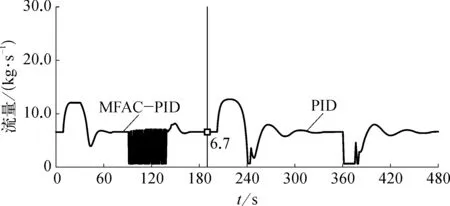

图4为MFAC-PID和PID仿真比较结果。从图4可见: 在设定值阶跃响应阶段,PID串级控制算法的调整时间为350 s,其超调量约为50%;MFAC-PID串级控制算法的调整时间为250 s,其超调量为30%。在蒸汽扰动阶段,PID串级控制算法的调整时间大于400 s,其超调量高达170%;MFAC-PID串级控制算法的调整时间约为250 s。在给水扰动阶段,PID串级控制算法的震荡回复时间约为250 s,其超调量约为20%;MFAC-PID算法的调整时间为200 s,其超调量为10%。

从以上数据可看出,MFAC-PID算法能更好地克服虚假水位现象出现时对系统的影响,在调节时间、超调量等方面的控制性能要优于传统PID控制。

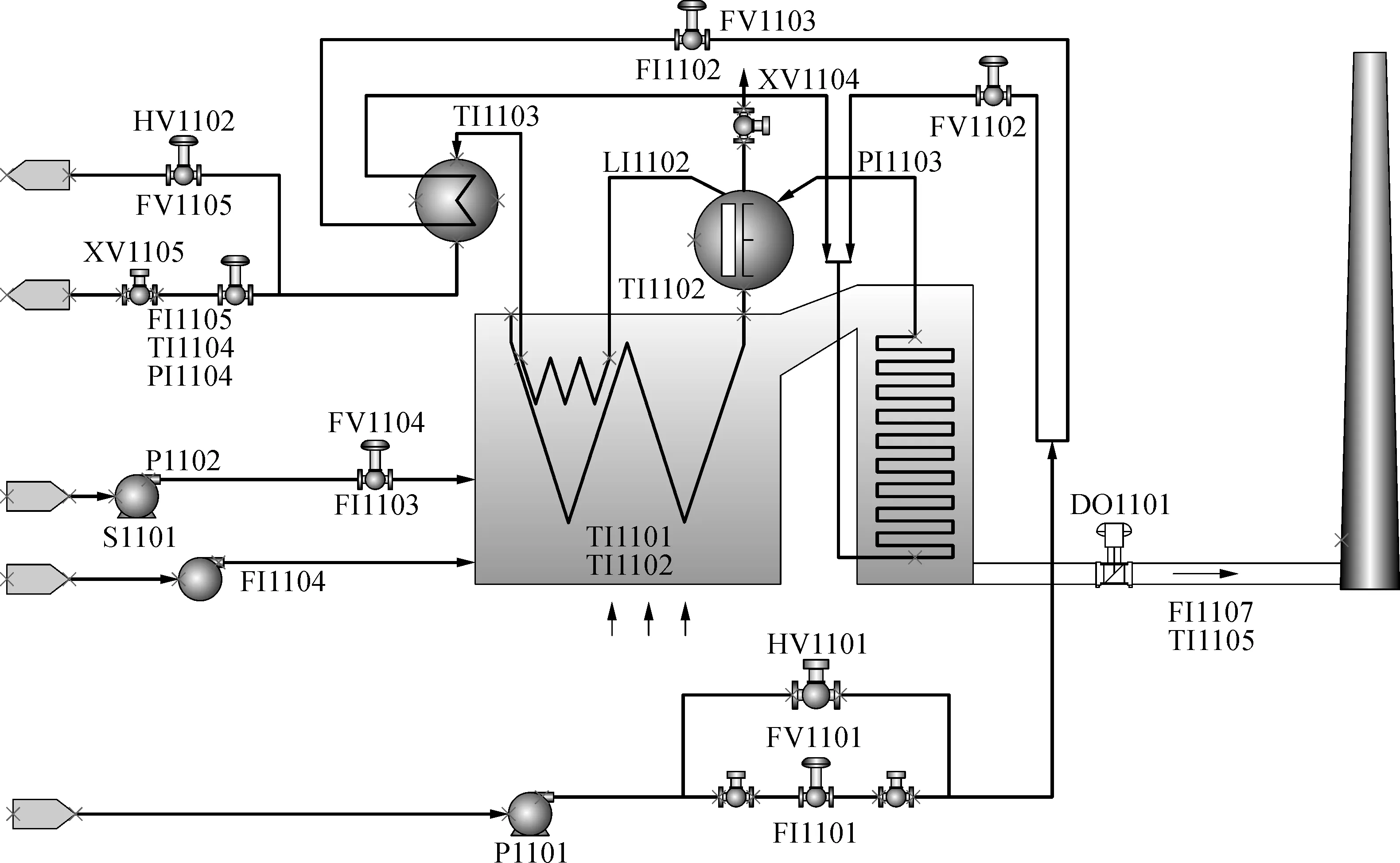

4 控制方案在SMPT-1000上的应用

SMPT-1000设备是一个完整的、基于实验室环境的对工业现场在线化的半实物锅炉仿真系统[9]。在SMPT-1000上包含汽包水位对象的实验项目总貌如图5所示,与汽包水位系统相关的检测仪表与执行机构变量有: 锅炉给水质量流量(FI1101),过热蒸汽质量流量(FI1105),汽包水位(LI1102),锅炉上水管线控制阀(FV1101),过热蒸汽出口管线控制阀(FV1105),锅炉上水管线控制阀旁路阀(HV1101)。

PCS7是一种基于现场总线的过程控制系统,它兼具可编程控制器与分散控制系统的优点[9]。汽包水位控制系统在SMPT-1000设备上的实现,以PCS7为控制器,并进行SMPT-1000与PCS7的通信连接,运行系统,测试其控制效果。

在PCS7系统中完成硬件和软件组态,而后用SCL语言编程实现MFAC算法,用CFC连接图表组态控制系统。

控制系统参数整定后为: 主控制器参数ρ=0.8,λ=0.3,副控制器参数为KP=3,前馈增益为2.65,运行系统,并测试设定值阶跃、蒸汽扰动和给水扰动下的控制效果,实验结果如图6~图8所示。

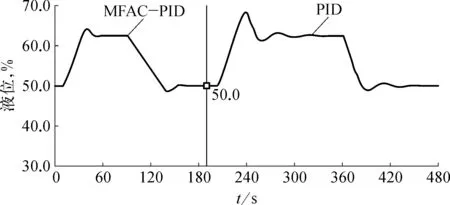

图5 锅炉系统工艺流程示意

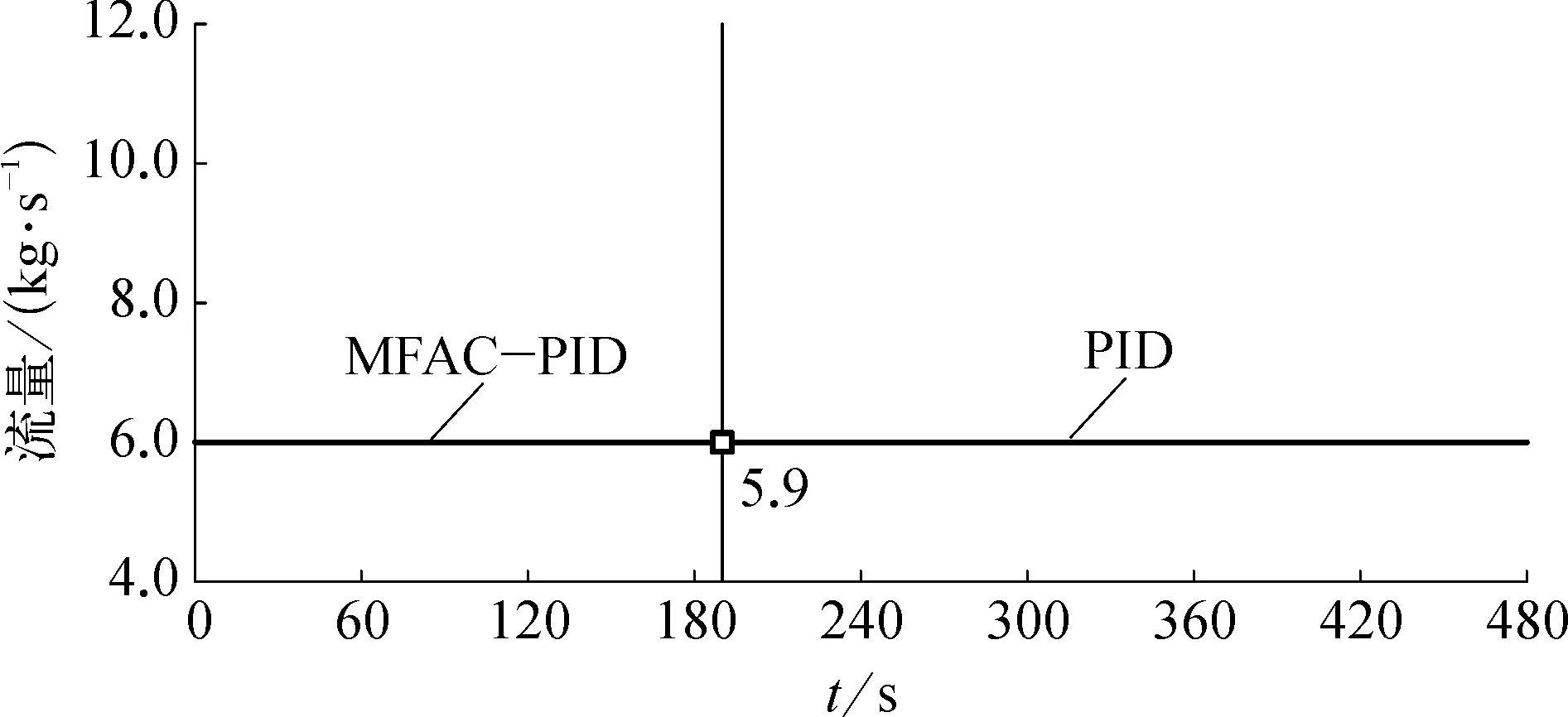

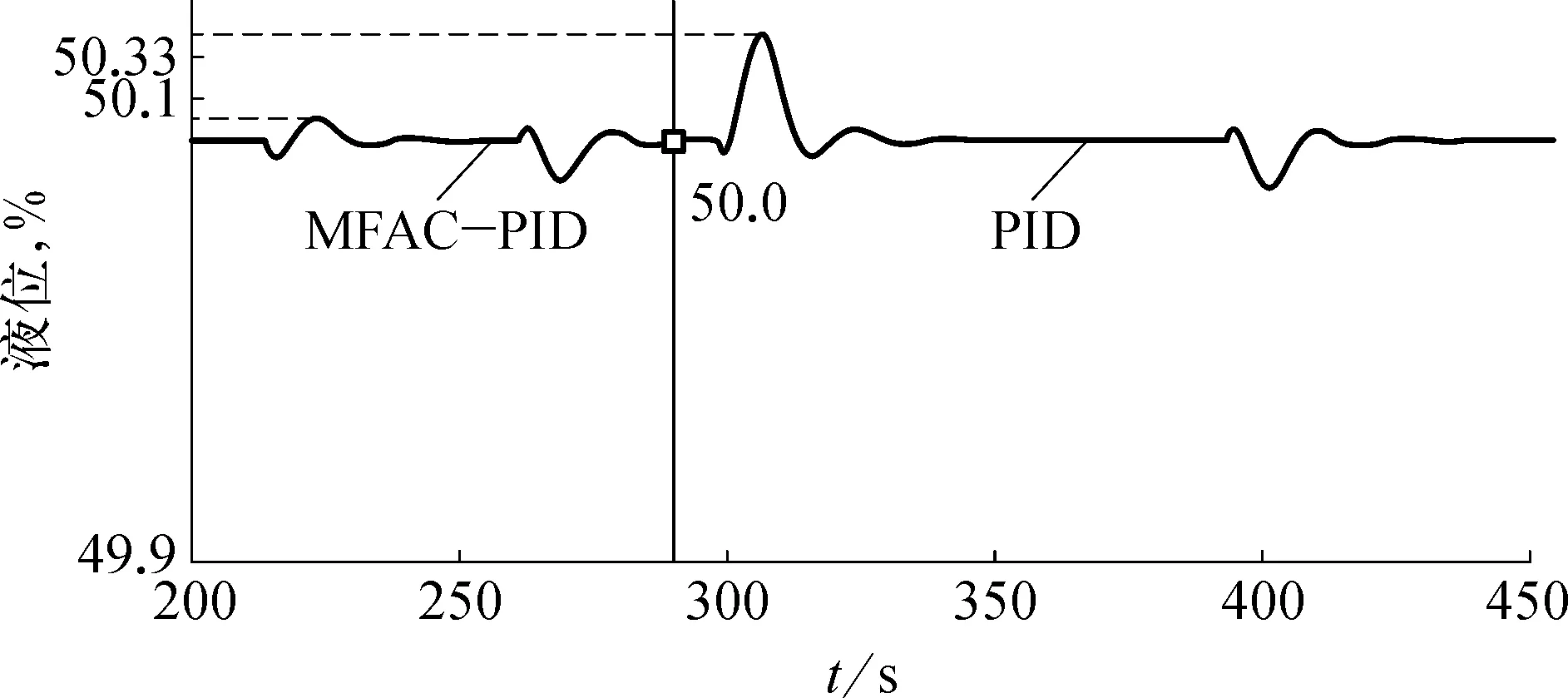

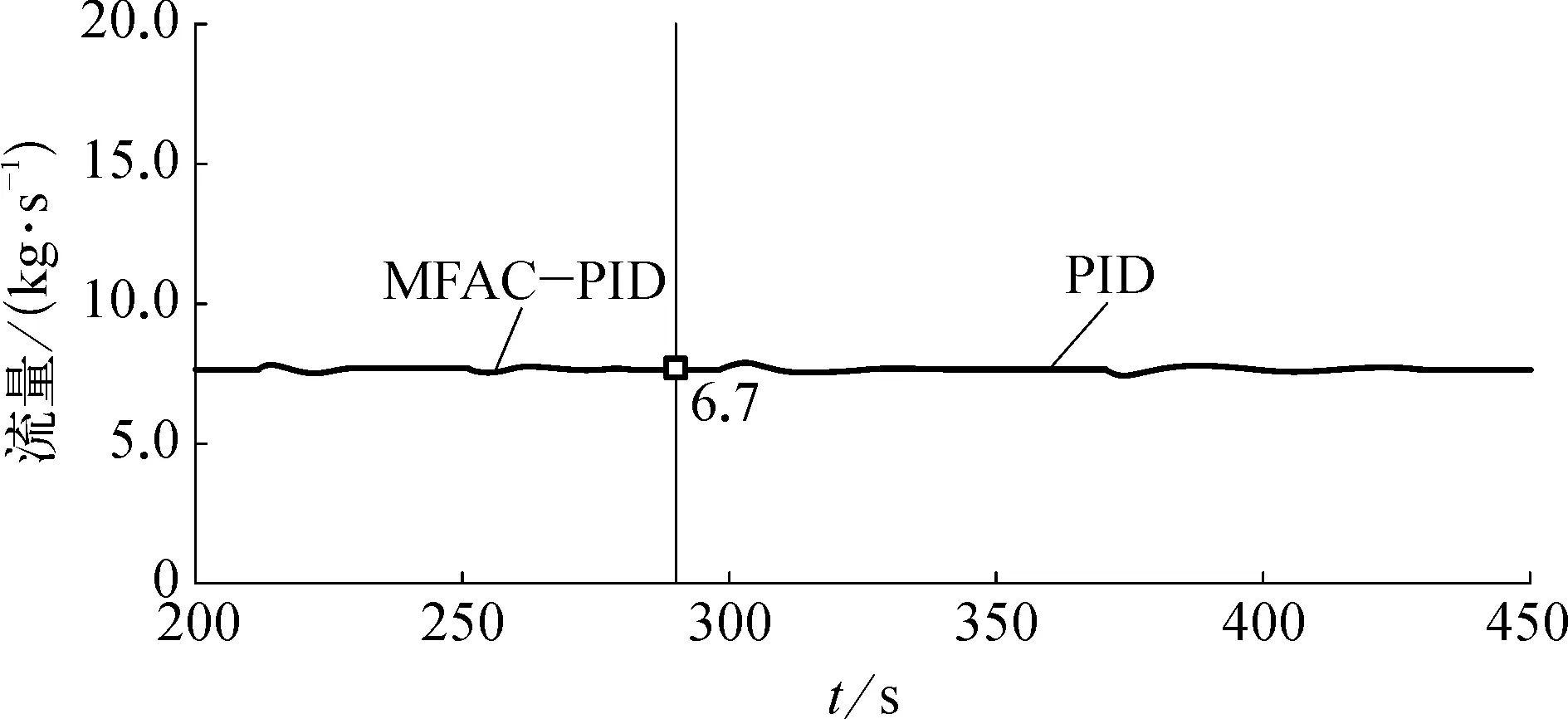

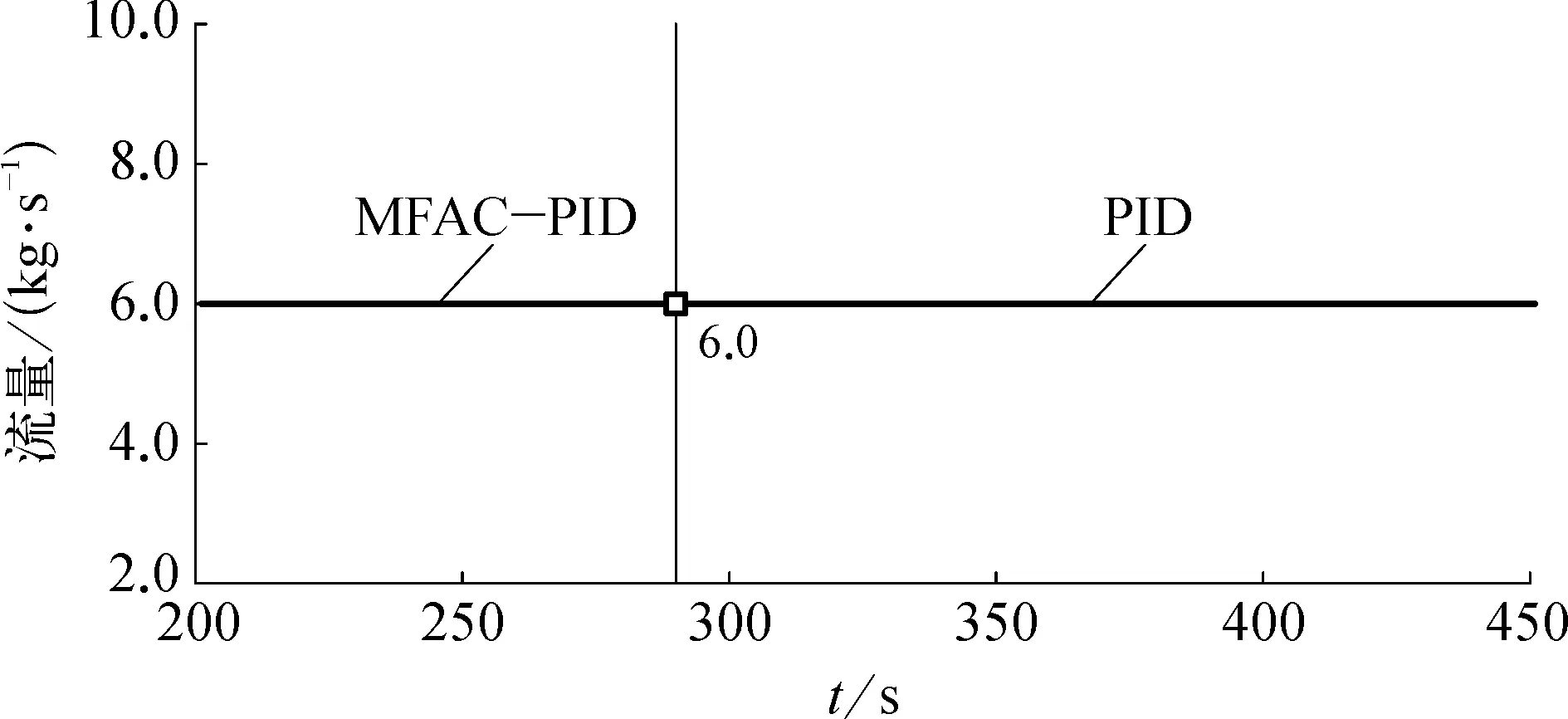

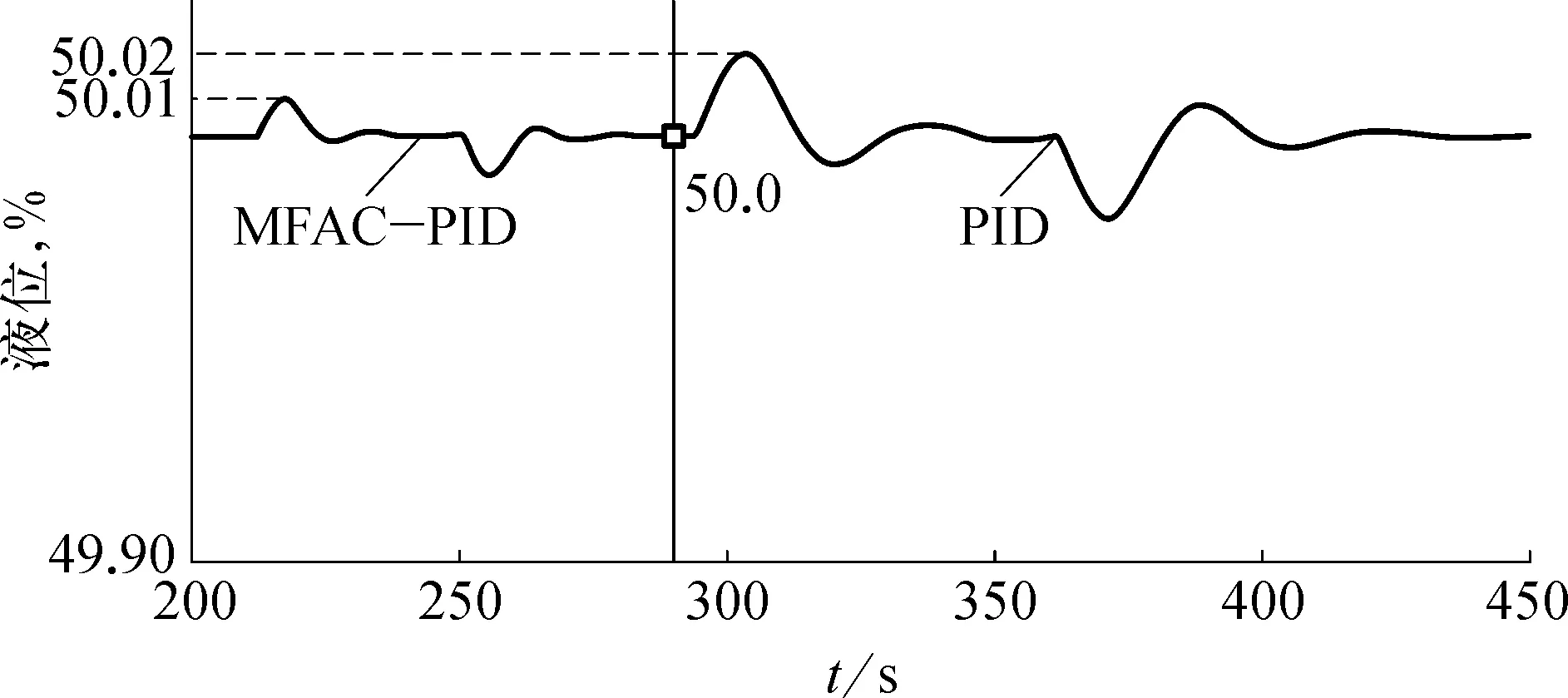

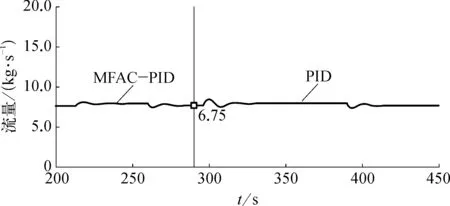

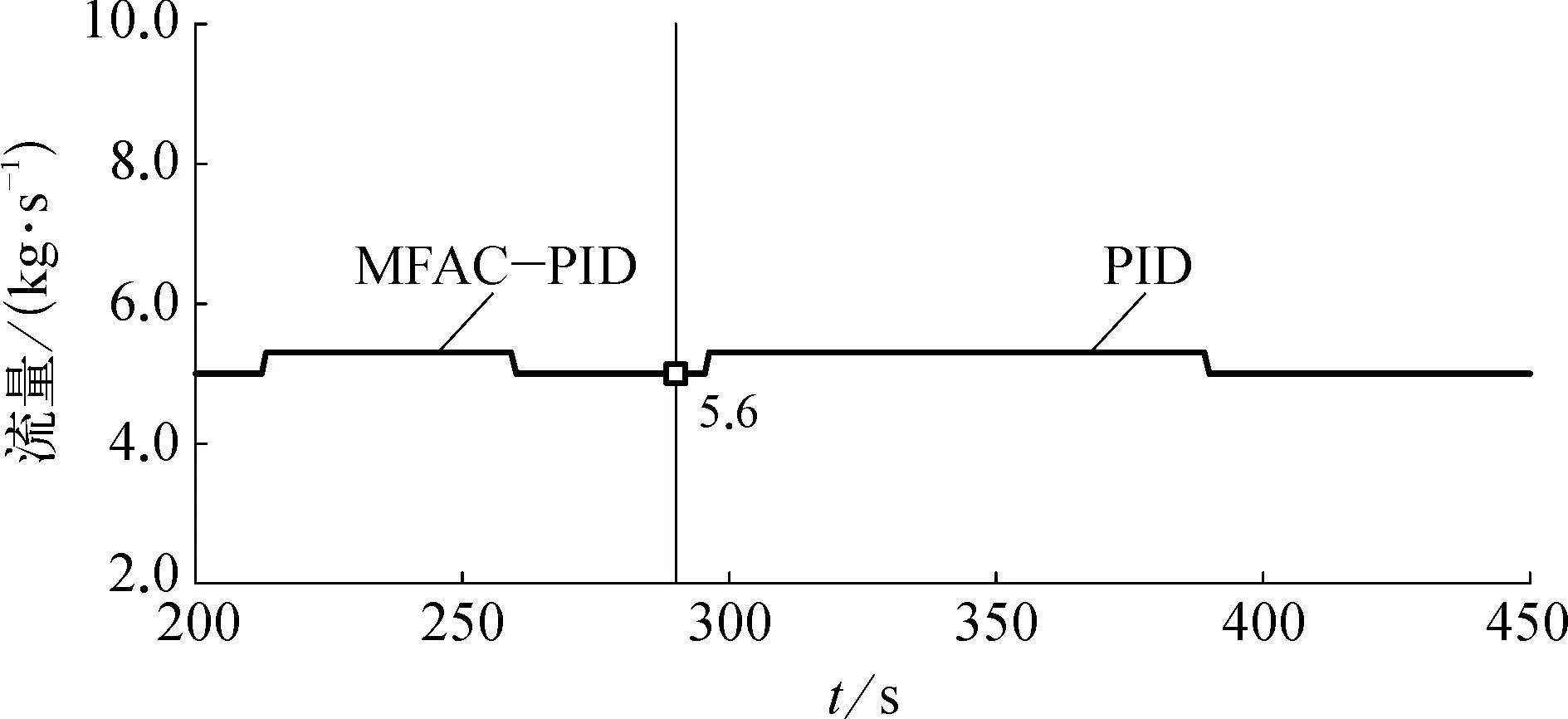

效果对比示意图中,前半部分为MFAC-PID控制系统的响应曲线,后半部分为PID控制系统的响应曲线。从图6~图8可见: 在设定值阶跃的情况下,MFAC-PID串级控制系统对于液位LI1102变化10%的正阶跃响应超调约为17%,调节时间约为60 s;而PID控制下的正阶跃响应超调有47%,调节时间约为130 s。在蒸汽扰动下,MFAC-PID控制使得汽包水位对于蒸汽阀门FV1105开度10%变化的阶跃响应超调量为10%,且在35 s左右恢复稳态;而PID控制系统的超调量达33%,调节时间相对更长。在给水扰动下,对于HV1101开度10%变化,MFAC-PID控制的响应也好于PID控制,其超调量为10%,调节时间短。由此可见,MFAC-PID串级控制方案的控制效果更为理想,能很好地消除扰动对汽包水位的影响。

a) 汽包液位LI1102控制效果示意

b) 锅炉给水流量FI1101控制效果示意

c) 过热蒸汽流量FI1105控制效果示意图6 设定值阶跃下的控制效果对比

a) 汽包水位LI1102控制效果示意

b) 锅炉给水流量FI1101控制效果示意

c) 过热蒸汽流量FI1105控制效果示意图7 蒸汽扰动下的控制效果对比

a) 汽包水位LI1102控制效果示意

b) 锅炉给水流量FI1101控制效果示意

c) 过热蒸汽流量FI1105控制效果示意图8 给水扰动下的控制效果对比

5 结束语

本文基于DDC的基本思想,综合MFAC和传统PID控制的优点,设计了MFAC-PID串级控制系统,并将其应用到锅炉汽包中。从以上的仿真效果和应用研究,达到了预期的效果,系统响应速度快,具有较好的鲁棒性,在抑制干扰方面明显优于传统PID串级控制;从应用角度来看,它无需根据模型来设计系统,具有很好的可移植性,参数整定简单,具有广阔的应用前景。