一种热风炉烟气脱硫除尘工艺的研究与设计

2019-01-03肖彦民梁国珍

◎ 肖彦民,贾 煜,梁国珍,秦 锋

(郑州中粮科研设计院有限公司,河南 郑州 450053)

随着国家对环保问题的日益重视,燃煤烟气中二氧化硫和氮氧化物的污染控制成为目前大气污染控制领域中最主要的任务。粮食干燥是我国粮食储运中的主要耗能环节之一,是节能减排的重点对象。目前,粮食干燥领域的主要热源之一是燃煤热风炉,提供热源时会产生大量的尘和硫等污染物质,因此对应用于粮食烘干行业的热风炉烟气进行处理迫在眉睫。

传统的粮食烘干系统中,燃煤热风炉烟气处理一般采用的普通湿式脱硫除尘设备,脱硫、除尘效率低,运行费用高,且不易维护检修,防腐难度大,脱硫除尘效果差,很难达到国家环保标准要求。本项目开发的热风炉高效脱硫除尘技术,具有脱硫除尘脱水等多效作用,设备结构紧凑,占地省,运行阻力小,无动力配备,运行安全可靠,检修维护简单,运行成本低[1]。经过行脱硫除尘处理后的烟气可直接排放,可满足国家环保标准要求。

1 脱硫除尘原理

热风炉烟气先采取高效多管除尘设备进行第一级初步处理,使粉尘降低到一定范围,再通过涡轮增压湍流除尘湿法设备,进一步脱除过细的粉尘,该除尘吸收主要是扩散吸附,能使粉尘降低到30 mg·m-3以下,脱硫效率可以达到95%以上,格林曼黑度达到1级,完全达到国家环保要求[2]。

高效一体化工艺新技术和新装置依靠涡轮增压湍流技术和烟气扩散过程对吸收剂的吸收,使烟气在装备内实现多相基元掺混,从而与吸收剂浆液充分接触、洗涤、反应,净化后的烟气上升至脱硫塔顶部,利用惯性凝并原理,对游离态水滴脱除,彻底脱水后进入烟囱排入大气,含有灰尘的循环浆液经沉淀池沉淀后变为清水,可引入锅炉出渣机进行二次循环使用,无二次污染。

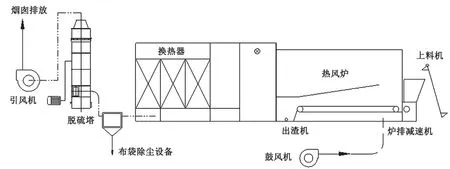

烟气的流程为:锅炉出口原烟气→烟道→多管除尘器→引风机→脱硫塔→(烟囱)→大气。烘干系统中热风炉烟气流程示意图如图1所示,脱硫除尘工艺原理如图2所示。

图1 烘干系统热风炉烟气流程示意图

图2 烟气脱硫除尘系统平面布置示意图

2 陶瓷多管除尘器

陶瓷多管除尘器是新一代的高效低阻除尘设备,具有耐腐蚀、耐磨损、耐高温等优点,是燃煤热风炉配套的理想除尘设备。

多管旋风除尘器内的旋风子是采用铸铁或陶瓷制造的,厚度大于6 mm,因此具有良好的耐磨性能。当含尘气体进入除尘器时,通过陶瓷导向器,在旋风子内部高速旋转,在离心力的作用下,粉尘和气体分离,粉尘降落在集尘箱内,经放灰阀排出,净化的气体形成上升的旋流,通过排气管汇于集气室,经出口进入脱硫除尘塔进行二次除尘和脱硫处理[3]。

3 脱硫除尘塔

传统湿法脱硫工艺一般是采用喷淋技术,即在塔内将脱硫液喷射雾化,以达到脱硫液与含硫烟气充分接触,提高脱硫效率。通常氧化钙法脱硫,液气比达6~8 L·m3,即1 m3工况烟气需要至少8 L脱硫液,才能保证脱硫效率达到90%。其特点是在锅炉高负荷运行时,循环泵功率消耗高,脱硫效率低而且不稳定;在锅炉中、低负荷运行时,脱硫效率稳定,但能耗比较高。

脱硫塔工作时因长期处于酸碱腐蚀环境中,塔内布置有各种喷头以及洗涤器等,故此次选用316 L不锈钢材料。脱硫工艺选用多级(≥2级)涡轮增压湍流脱硫工艺+复合管束式除雾器,除尘、脱硫、一体化设计,高压引风机正压运行,放置于脱硫塔前。根据烟气SO2含量变化,调整脱硫循环泵运行数量,以便节约运行费用。该装置克服了普通湿式脱硫除尘技术气液两相接触不充分,脱硫除尘效果差的难题。

3.1 涡轮增压湍流技术

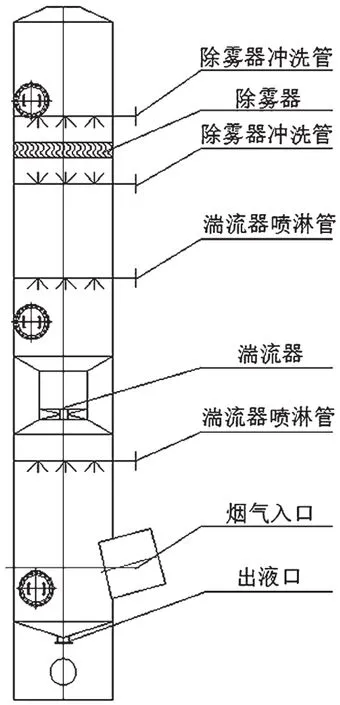

脱硫塔采用涡轮增压湍流技术,脱硫塔原理如图3所示。涡轮增压湍流是根据空气动力学原理,通过改变烟气流道的大小和方向,加速(矢量加速)气流速度和增强气流的扩散,形成涡轮增压湍流场,液体进入强湍流场,被撞击分散,气体本身在撞击液体时也伴随分散。在涡轮增压湍流场中,脱硫液的比表面积比喷淋塔高出10倍,大大增强了其与含硫、含尘烟气的传质强度,脱硫除尘效率显著提高[4-5]。

涡轮增压湍流传质脱硫技术具有显著的特点:①脱硫除尘效率可达99%,远高于单一空塔喷淋工艺。②液气比仅为传统喷淋塔的25%(2 L·m3),从而大大减小了循环泵电机功率,使脱硫直接成本明显降低。

涡轮增压涡扇湍流发生器和喷淋装置连在一起使用后,使得其在锅炉高中低负荷时均保持优良的脱硫和除尘效率。液气比等于2 L·m3时,即可保证脱硫除尘效率均较高。如果采用单一空塔喷淋,除尘效果不好,且必须要求液气比≥6 L·m3。在同等脱硫除尘效率要求下采用空塔喷淋工艺多耗费了3~4倍的循环水量,其用电费用也是原来的3~4倍。

图3 脱硫塔原理图

3.2 钠法脱硫原理

脱硫工艺采碳酸钠作为脱硫剂(或根据使用方要求采用其他易容性碱性物质如:烧碱、碱片等)。由于湍流塔的除尘脱硫过程是气液接触的强传质过程,所以反应过程为:气相主体中的SO2先迅速扩散到液体表面的气膜,并穿透气液界面快速溶入液相中,通过一系列的水合、离解过程,与液相中电离的碳酸钠进行反应,其简化表达式如下:

(1)SO2的扩散

SO2(气相主体)→SO2(气膜)

(2)SO2的溶解

SO2(g)→SO2(aq)

(3)SO2的水合

SO2(aq)+H2O→H2SO3

(4)SO2的离解和氧化

H2SO3→H++HSO3

3.3 设备选型影响因素

3.3.1 pH值对脱硫过程的影响

pH值对脱硫过程影响较大,当pH值过高时,经济成本增加;但当pH过低时会影响SO2在水中的溶解,甚至导致脱硫反应的中止,从而影响脱硫效率,因此pH值的控制范围根据燃煤含硫量和脱硫效率要求而不同。

3.3.2 温度对脱硫过程的影响

温度低有利于SO2的吸收和水合,但使中和反应速度变慢。温度高可使反应速度加快,但不利于SO2的溶解水合。因此应控制温度在45~55 ℃。

基于以上的理论分析,结合实际生产中的数据,作为本次设计和主要设备选择的依据。

4 实际应用

本脱硫除尘设备在华粮康平粮库得到实际应用,现场设备如图4所示。经当地环保局检测后,脱硫除尘设施进口废气污染物排放浓度最大值分别为:烟尘505 mg·m3、二氧化硫754 mg·m3。平均排放速率分别为:烟尘2.61 kg·h-1、二氧化硫3.92 kg·h-1。脱硫除尘设施出口废气污染物排放浓度最大值分别为:烟尘30 mg·m3、二氧化硫88 mg·m3,林格曼黑度均<1。平均排放速率分别为:烟尘 0.18 kg·h-1、二氧化硫 0.54 kg·h-1。经脱硫除尘装置后烟尘、二氧化硫排放浓度均满足GB 13271-2014《锅炉大气污染物排放标准》中的要求。

图4 脱硫除尘设备现场应用图

5 结论

本文主要介绍了一种新型脱硫除尘工艺,经实际应用,脱硫除尘后的烟气排放完全符合国家环保标准GB 13271-2014《锅炉大气污染物排放标准》中的要求,可在烘干系统中广泛应用。