基于离散元理论的烘干设备内粮食流动性实验研究

2019-01-03孙慧男夏朝勇张卓青

◎ 孙慧男,夏朝勇,张卓青

(郑州中粮科研设计院有限公司,河南 郑州 450053)

1 概述

粮食干燥是关系到粮食收储保质保量的关键环节之一,干燥设备的设计应采用科学可行的设计依据和方法,以保证干燥品质、降低能耗。热风干燥技术是一种高温快速干燥技术,该种技术不受气候条件限制,干燥时间短,一般只有几小时或一天,生产能力较大,目前市场应用较广[1]。但其也有一些弊端,如影响设备性能因素较多,烘干塔设计不合理,引起热风分布不均,甚至在塔内产生涡流。不但使粮食降水不均,而且极易引起烘干塔着火[2]。

热风干燥中干燥介质热风的温度、风量和干燥时间非常重要。热风温度过高,会出现粮食局部焦糊甚至发生火灾的情况,温度过低则使干燥效率降低,增加成本。因此,烘干设备各参数的合理匹配至关重要,迫切需求科学的研究方法。国内外对干燥过程模拟的研究也在不断深入,各种干燥技术软件的开发对干燥机的设计和产品质量的改进起到了极其重要的作用[3-5]。如朱学文等[6]表示,干燥不均匀性既降低了干燥效率又影响了烘干物料的品质,干燥室机构、物料在干燥室中的位置等显著影响物料的干燥特性及干燥均匀性,因此其进行穿流箱式干燥机典型物料干燥特性和干燥均匀性的试验研究。曹崇文[7]利用自行开发的HL-e软件对混流式粮食干燥机进行了计算机模拟,研究了角状盒的结构、尺寸数目和在机内的分布对干燥机生产率热耗的影响。但是,目前的干燥设备设计制造仍然缺乏先进科学技术的支撑,大多依靠设计人员的个人经验,尤其是对于干燥机内部物料通道、布风机构、缓速容积的设计无章可循,造成设备性能的提升遭遇瓶颈。多年来,广大科技人员投入了大量人力、物力,开展了大量实验研究,由于粮食干燥受外界影响因素较大,即使是相同的实验条件其结果也不一定相同;而数值模拟的方法则避免了实验研究方法的局限性,通过实验与模拟的有效结合,不仅减少了大量工作量,而且提高了设计的准确性。

本文基于离散元理论对烘干设备关键结构内部物料流动形态进行了数值模拟仿真,并开展对应的实物实验进行了对比验证。通过对粮食干燥机内物料群运动的分析研究,探索典型机构对物料群运动的影响规律。找到干燥机内颗粒物料运动时间差异的原因,优化工艺结构、保证布风均匀,减少粮粒运动时间差,确保粮粒有较为相等的加热干燥时间,为干燥机设计提供一种新的科学设计方法,从而提升干燥品质,提高干燥机性能。

2 基于离散元理论的数值模拟仿真

离散元理论是近些年快速发展的一种研究散体物料的新方法,其被广泛应用于航空航天、土木工程、化工、农业等各个领域。离散元理论将研究对象划分为一个个相互独立的单元,根据单元之间的相互作用和牛顿运动定律,对每个单元进行跟踪计算从而得到整个宏观介质流的运动规律。本文基于离散元理论建立烘干设备烘干段数值仿真模型,研究干燥段内稻谷流动现象,以期优化干燥段内角状管的排布。

2.1 三维模型建立

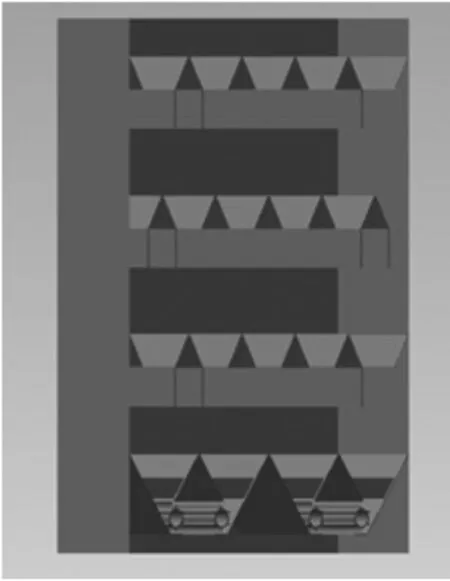

对目前使用较广的连续式干燥机进行结构简化,考虑到角状管布置形式、排量速度及排粮部件是烘干的关键影响因素,为减小计算量提高仿真效率,只保留烘干段及排粮段,利用三维软件进行几何建模,如图1所示。

图1 关键结构三维模型图

2.2 物料物理特征参数

实验选用物料为稻谷,稻谷物理特征参数是仿真计算的基本条件,数值仿真之前要获得稻谷的物理特征参数,其基本物理参数包括稻谷真密度、稻谷之间的静摩擦系数、稻谷与接触材料之间的摩擦系数、稻谷与不同材料之间的碰撞恢复系数等。根据前期工作基础,利用自行设计的休止角实验装置、斜面仪实验装置(见图2、图3),通过实验获得了稻谷间的静摩擦系数、稻谷与接触材料之间的摩擦系数等。将各物性接触参数及通过文献查得的稻谷剪切模量及其泊松比[8]输入到离散元模拟仿真软件中,各参数见表1,建立仿真模型,为直观观察物料流动状态,与实验对比验证,仿真模型中距排粮轴中心高1 055 mm处生成厚度为120 mm的深色稻谷颗粒,见图4。

图2 稻谷之间的静摩擦系数实验图

图3 稻谷与接触材料之间的摩擦系数实验图

图4 关键结构仿真模型图

表1 物料物理特征参数表

2.3 其他主要参数设置

稻谷颗粒由三球形颗粒组合成非球形稻谷颗粒,颗粒尺寸为6.50 mm~2.25 mm~3.26 mm,排粮轴转速为 8 r·min-1。

2.4 仿真结果分析

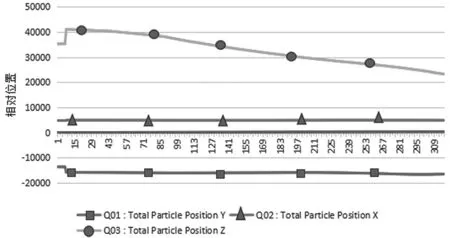

通过模拟仿真分析,输出烘干段内流动速度最快的颗粒时间位置图如图5所示,流动速度最慢的颗粒时间位置图如图6所示。图5中颗粒在相同时间内在Z轴负方向上即颗粒流出方向移动了约18 000 mm,图6中颗粒在相同时间内在Z轴负方向上即颗粒流出方向移动了约10 000 mm(图中坐标为仿真模型中相对位置坐标,因此未给出相对位置距离单位)。从图4中Y-Z平面观察,运动较快颗粒在烘干段两侧,中间部分物料下落速度较慢,两端物料下落速度大约是中间物料下落速度的2倍。从图5、图6中可以看出,稻谷在下降的过程中,在X轴、Y轴方向上相对位置改变较小,在Z轴上相差较大,且在Z轴上的速度为线性,则可以判断中间下落较慢的稻谷颗粒停留时间是两端下落较快的稻谷的2倍。

图5 下落较快稻谷颗粒相对时间位置图

图6 下落较慢稻谷颗粒相对时间位置图

3 实验验证

3.1 实验前准备

为与仿真有效对比,实验前先将100kg稻谷染成深色备用。在实验装置与水平面垂直方向记录刻度,以便记录颗粒流动时间位移。将控制电机的变频器频率调到50 Hz,使排粮轮转速为8 r·min-1。设备内装粮高度1 360 mm,深色稻谷高度120 mm,距底部排粮轴中心1 055 mm,各实验条件与仿真模型中条件尽量保持一致,以确保实验与仿真对比的真实有效性。

3.2 实验过程与记录

记录实验开始时间、实验结束时间及深色稻谷流出时间,观察粮食流动状态,见表2。

表2 实验过程表

3.3 实验结果及现象

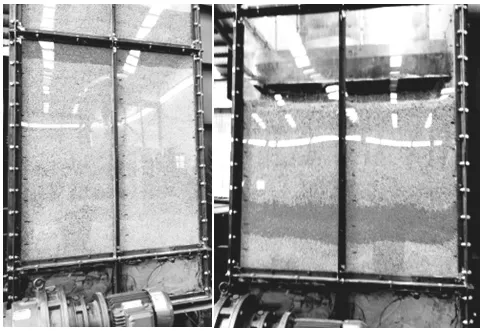

在实验过程中,观察稻谷流动状态,与角状管在同一轴线上贴壁的深色稻谷颗粒始终保持着同一水平线下降(见图7),观察角状管切向稻谷流动状态,两侧粮食流动较快,中间较慢(见图8),且两侧与中间相差时间较长,即停留在烘干段内的粮食时间差距较大,这将造成干燥不均匀度的增加。

图7 角状管在同一轴线上稻谷流动状态图

图8 角状管切向稻谷流动状态图

4 模拟仿真与实验比对

4.1 物料流动状态对比

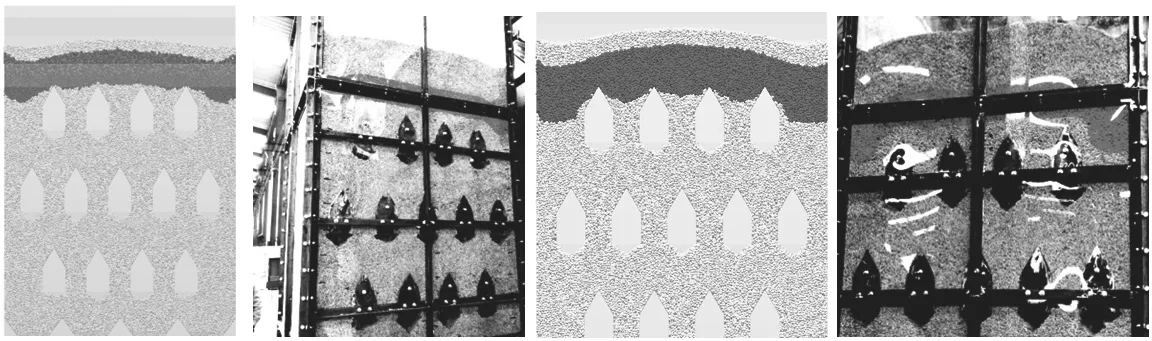

仿真中稻谷颗粒在X轴、Y轴方向(X-Z平面)相对位置改变不大,与实验中角状管在同一轴线上贴壁的深色稻谷颗粒始终保持着同一水平线下降现象一致,见图9。

图9 模拟仿真于实验物料流动状态对比图

4.2 物料在塔内停留时间比对

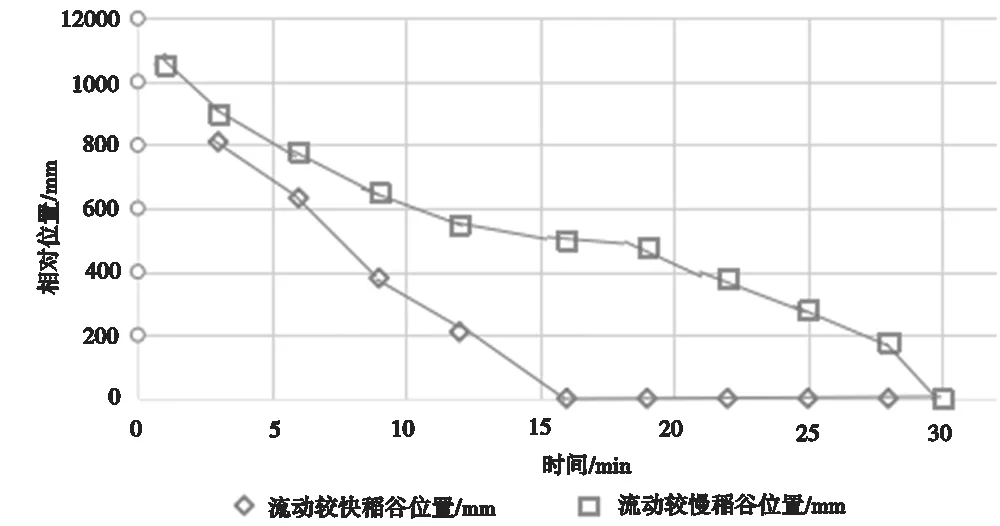

实验中物料流速也近似于线性分布状态,如图10所示,稻谷颗粒在设备内停留时间差较大,同高度(深色稻谷)下中间部分稻谷颗粒在设备内停留时间约为两端部分停留时间的2倍,该现象与仿真一致。

图10 实验中最快于最慢稻谷流动时间位置图

5 结论

基于离散元理论与实验结合,证明角状管排布方式对物料流动形态影响较大,合理的角状管设计可以使烘干段内粮食物料均匀流动,减小物料的烘干段内停留时间差,从而使物料均匀受热,从而降低干燥不均度,提高烘干设备性能,保证烘干粮食品质,达到高效、环保、安全、低成本的要求。

除此之外,通过仿真与实验对比,证明了离散元理论模拟仿真烘干塔内粮食流动的可行性,为后期粮食烘干塔的设计提供了一种新的设计手段。与此同时,通过计算机数值模拟仿真对设备结构进行优化,减少了实验优化的人力、物力及财力,缩短了实验周期。这一理论的引入将提高产品的设计水平,加快产品更新升级换代的进程。