发动机缸体三面镗、铣、攻丝复合加工工艺*

2019-01-03肖铁忠冯锦春

肖 健,肖铁忠,冯锦春,罗 静

(1.四川省装备制造业机器人应用技术工程实验室,四川 德阳 618000;2.重庆理工大学 机械工程学院,重庆 400054 )

0 引言

随着摩托车产业的不断发展壮大,发动机作为摩托车的重要部件之一,需求也是越来越大,因而对生产效率、生产成本、加工精度、合格率等均提出了较高要求[1-3]。本文涉及发动机缸体三面五孔的加工,需要解决企业高加工精度要求与低生产效率、低合格率之间的矛盾。目前,我国针对发动机的加工还是以传统设备为主,具有产品加工精度不高、自动化程度低、生产效率低、废品率高等特点,使得发动机的品质较低,生产成本居高不下[4-6]。造成上述问题的主要原因是国内针对大量生产产品加工的专机研发相对落后,很少有相应的研发基地及制造规模[7-8]。目前国内针对本工序的专用设备尚未有相关文献发表。针对上述现状,为满足企业生产效率、合格率及加工精度等要求,笔者在分析工件结构特点,工艺要求等基础上确定了工件加工姿态,采用工序集中原则,提出了一次装夹,复合镗、铣、攻丝完成工件三面五孔加工的工艺方案,通过专用机床结构设计、制造及实际加工实验表明:设计的工艺及设备加工的工件尺寸及形位精度均达到或超过图样要求,单台设备年生产纲领由原来的5万件左右提升至30万件左右,合格率由原来的80%左右提高至99.9%及以上,有效解决了高加工精度要求与低生产效率、低合格率之间的矛盾。

1 技术要求

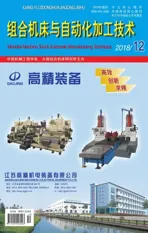

摩托车发动机缸体三面五孔的尺寸精度及形位精度要求如图1所示。

图1 零件加工精度要求示意图

由图1知,缸体各孔加工尺寸及形位精度要求均较高,主要技术难点总结如下:

(2)进排气螺纹连接孔均为M5,进排气螺纹孔中心轴线尺寸精度分别为48±0.01mm与47±0.01mm,4孔中心轴线相对于各自基准面的垂直度均为0.012mm(IT7);

(3)主视图中,进气孔螺纹孔中心轴线与水平面顺时针呈5°角,其精度为5°±5’,排气孔螺纹孔中心轴线与水平面逆时针呈10°角,其精度为10°±5’;

(4)从下往上看(K向视图)进气孔螺纹孔中心轴线与水平面顺时针呈15°角,排气孔螺纹孔中心轴线与水平面逆时针呈7.6°角;

(5)左视图中,火花塞孔中心轴线与水平面逆时针呈57°30’,其精度为57°30’±20’;

(6)N向视图中,两螺纹孔中心连线与垂直方向逆时针呈30°角,M向视图中,上螺纹孔中心与进气孔中心连线与垂直方向顺时针呈22°角,下螺纹孔中心与进气孔中心连线与垂直方向顺时针呈30°角。

综上所述,缸体零件三个端面上共5个孔需要加工,其尺寸精度要求相对较高,相对位置要求更是比较复杂,如一次装夹同时完成所有加工内容,对工艺及装备均提出较高要求。

2 工艺方案分析

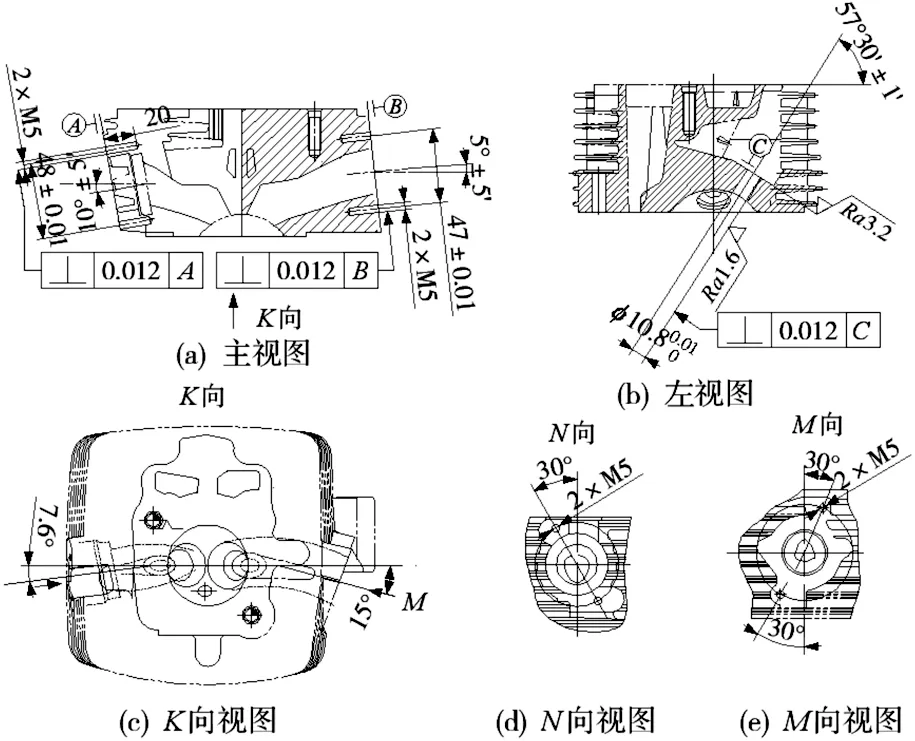

企业对此缸体提出的生产纲领为20万件/年,要求合格率在99.9%以上。针对此工序,现在的加工方式主要有两种:一是摇臂钻床,采用此方案时需装夹至少三次,且需要钳工划线找孔的位置,主要存在尺寸及形状位置精度不高、生产效率极低(单台设备年生产纲领为4~5万件/年左右)、合格率极低(80%)、自动化程度低等缺点,基本不能满足自动化生产要求;二是采用加工中心,采用这种装备时同样需装夹两到三次,主要存在效率低、加工精度不高等缺点,也无法满足加工要求。而专用数控装备因其具有高效、自动化程度高、加工精度高等优点,是大部分企业针对大批量生产的首选方案[9-11]。为提高零件生产效率,降低工人劳动强度,实现加工过程的自动化及保证加工后零件达到图样的技术要求,笔者团队对缸体三面五孔的工艺做了设计与实验,结果显示:采用底面和两个销孔定位,一次装夹,适当调整主轴箱的位置及角度,设计专用主轴箱及刀具即可完成工件的所有工序内容,具体的机床布局方案如图2所示。按工件加工姿态各孔角度需要将左、右、后主轴箱分别偏转一定角度设置于床身之上,完成进、排气孔螺纹孔及火花塞孔的加工,以保证尺寸及位置精度。

(a)主视图

(b)俯视图

(c)左视图(局部)

1.左数控滑台 2.床身 3.左主轴箱 4、7.丝锥 5.专用夹具 6.工 件 8.右数控滑台 10.后主轴箱支撑平台 11.后数控滑台 12.后主 轴箱 13.镗铣复合刀具

图2专用机床结构布局示意图

3 加工工艺方案设计

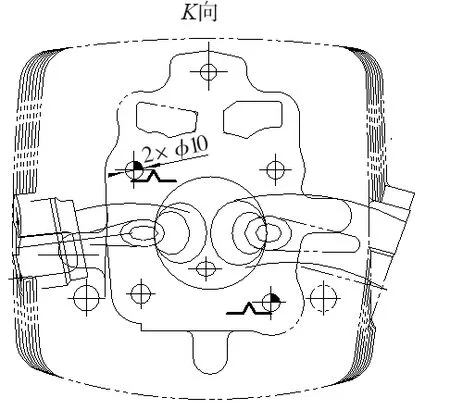

3.1 加工姿态及定位方案设计

(a)主视图

(b)K向视图图3 定位方案示意图

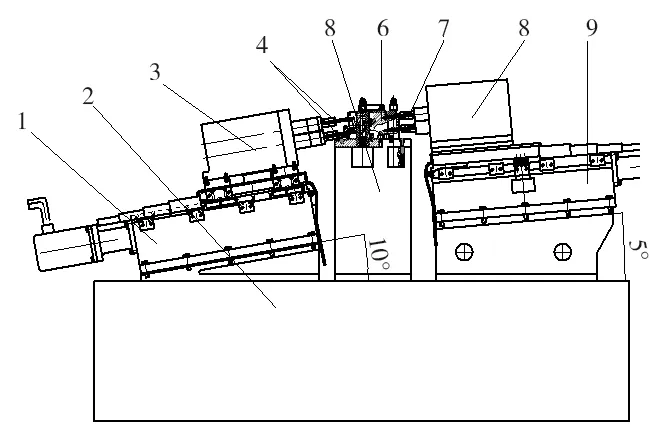

3.2 螺纹孔加工方案设计

进排气螺纹连接孔的加工难点主要体现在如下三个方面:一是孔在三个方向上有角度要求,具体要求见图1主视图、K向视图及M、N向视图;二是各孔中心轴线相对于各自基准平面的垂直度均为0.012mm;三是两孔中心轴线距离尺寸精度分别为48±0.01mm与47±0.01mm。针对此4孔的加工,一是可利用变位夹具带着工件转位,将工件旋转至对应角度,同时采用单轴丝锥即可达到加工要求,但是存在变位夹具结构复杂、生产效率低等缺陷,无法满足大量生产任务要求,故而不采用;二是设计专用主轴箱,并将主轴箱按各孔角度要求放置,同时采用双主轴同时加工的方案,即可一次装夹无变位完成四孔攻丝,具体方案如图4所示。图1中主视图、K向视图角度由主轴箱安装角度保证,M、N向视图角度由主轴箱上主轴安装位置保证,同时保证尺寸精度及垂直度要求。

(a)主视图

(b)K向视图图4 螺纹孔加工方案示意图

3.3 火花塞孔加工方案设计

图5 复合刀具结构示意图

图6 火花塞孔加工示意图

4 效果验证

图7 机床实物

5 结束语

通过对工件结构、加工精度要求及加工难点分析,对比了现有加工工艺方案及设备的优劣,提出了一次装夹,三面多轴多工位同时加工的方案,使工件加工精度、效率及成本等都达到了较为理想的效果。实际生产表明,工件尺寸及形位精度均超过图样要求,生产节拍在0.67min/件,年生产纲领30万件左右,完全超过企业预期。