导叶体五轴数控加工方法研究*

2019-01-03叶佩青

李 升,叶佩青

(1.山东职业学院 铁道车辆与机械工程系,济南 250104; 2.清华大学 机械工程系,北京 100084)

0 引言

导叶体外形结构类似叶轮,主要由叶片和轮毂组成,叶片的加工是整个零件的加工难点,由于叶片之间的间隔距离小,加工时易产生干涉,而叶片的扭曲程度决定了加工时刀具轴的摆动范围,刀具轴必须在两叶片之间的范围内摆动,刀具才不会与叶片发生干涉,刀轴矢量计算相对复杂[1]。加工槽道变窄,叶片相对较长,刚度较低,属于薄壁类零件,加工过程极易变形,在加工过程中要防止加工残余应力所带来的变形。相邻叶片空间极小,在清角加工时刀具直径较小,刀具容易折断,要注意刀具的选择[2-3]。尤其是加工中的叶片变形问题,严重地影响了零件的加工质量和精度,一直是困扰工程技术人员的难点[4]。

目前叶轮的加工通常采用CAD /CAM软件来编制叶轮的数控加工程序,包括通用型和专用型的CAD/CAM软件。通用型CAD/CAM软件如UG NX、Master CAM等,专用型如Powermill、Hypermill等。由于UG NX在通用CAD/CAM软件中具有较好的造型功能和较强的5轴加工功能,所以在数控加工中应用最为广泛[5]。

1 加工工艺分析

图1 导叶体三维模型图

图2 导叶体零件视图

通过零件结构工艺分析可知,导叶体加工需要同时保证装配结构精度和叶片形状精度。针对零件加工要求,采用车削与五轴铣削复合加工的加工工艺。导叶体毛坯先进行车削加工,完成状态如图3所示。然后根据零件结构特点和精度要求设计专用工装(如图4所示),进行五轴铣削加工。

图3 车削毛坯完成状态图

图4 专用工装三维模型

2 刀具选择

选择合适的刀具材料和刀具类型不仅可以保证加工效率,而且能够满足零件的加工质量。粗加工时,在流道尺寸允许的情况下尽可能采用大直径的刀具,同时在满足叶片长度的情况下刀具伸出部分应尽可能的短。精加工时,选择带锥度的球头刀有利于提高刀具的刚性,但锥度不宜太大。为获得较好的表面质量,在加工叶片时一般采用刀具与曲面成一定角度的侧铣法进行加工,所以刀具的刃长一定要大于叶片的长度[6]。

根据导叶体结构尺寸、材料等,本次加工选取两种球头铣刀完成各个加工工序。所选刀具的参数如表1所示。

表1 加工刀具参数

3 导叶体五轴编程

3.1 加工工序及加工参数确定

根据图3所示的毛坯车削完成形状以及导叶体的结构特点,将导叶体的五轴加工工序分为粗加工、半精加工和精加工。其中半精加工工序过程包括叶片半精加工和流道半精加工;精加工工序过程包括叶片精加工、流道精加工和叶根圆角精加工。各加工工序的具体工艺参数数据如表2所示。

表2 各加工工序的工艺参数

3.2 数控编程

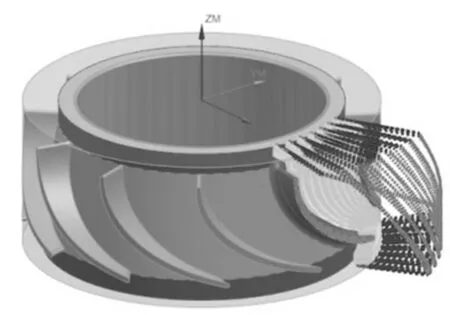

(1)粗加工

粗加工的主要目的是去除毛坯多余材料,加工出基本形状,应优先考虑加工效率。综合考虑,导叶体粗加工采用UG NX加工策略中“多轴叶片粗加工”,选用φ10mm球头铣刀,刀路轨迹前缘径向延伸30%,留0.3mm的余量。导叶体粗加工的刀路轨迹如图5所示。

图5 导叶体粗加工刀路轨迹

(2)半精加工

半精加工可以将粗加工产生的粗糙表面进一步加工平滑,为精加工保留均匀的切削余量。该过程分别对叶片曲面和流道曲面进行半精加工,采用的加工策略分别为“叶片精加工”和“轮毂精加工”,选用φ6mm球头铣刀,留0.15mm的余量。叶片曲面半精加工采用“单向”切削模式,起点为“前缘”。轮毂半精加工采用“往复上升”切削模式,刀路轨迹前缘径向延伸100%。导叶体半精加工的刀路轨迹如图6所示。

(a)叶片半精加工刀路轨迹 (b)流道半精加工刀路轨迹图6 导叶体半精加工刀路轨迹

(3)精加工

精加工要求达到零件要求的尺寸精度和表面质量。该过程分别对叶片曲面、流道曲面和叶根圆角进行精加工,采用的加工策略分别为“叶片精加工”、“轮毂精加工”和“圆角精加工”。其中,叶片精加工和流道精加工的加工策略和五轴设置与半精加工过程相同,仅将步距根据零件加工表面质量要求适当减小,余量均设置为0。叶根圆角精加工将“要切削的面”改为“所有面”,切削起点为“前缘”。精加工刀路轨迹如图7所示。

(a)叶片精加工 刀路轨迹 (b)流道精加工 刀路轨迹 (c)叶根圆角精 加工刀路轨迹图7 导叶体精加工刀路轨迹

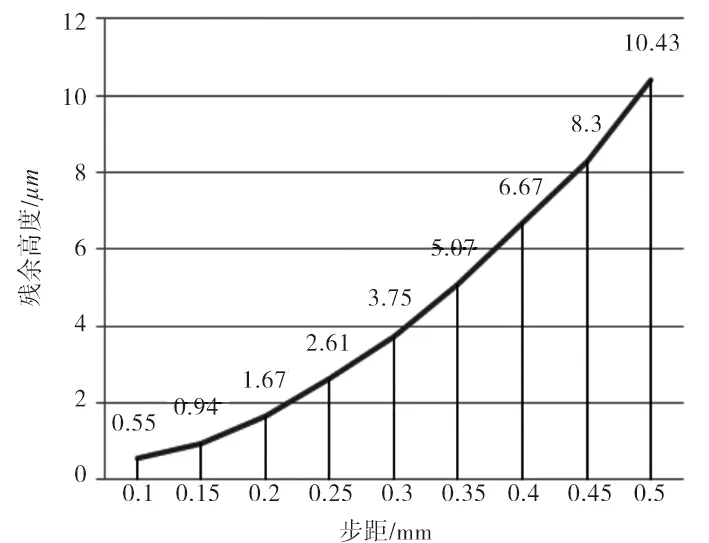

(4)精加工步距优化分析

对于复杂曲面零件NC加工,精度和效率是需要考虑的两个主要问题。加工效率与产品的复杂程度和刀具轨迹规划方法有关[7];加工精度与刀路轨迹的步长插补误差和行距间残留高度有关[8]。精加工工序直接决定导叶体零件的最终加工质量,而零件表面质量和加工效率与刀路轨迹步距的选择息息相关,因此对精加工步距进行优化分析尤为重要。根据表2所示参数,设定固定的主轴转速和进给速度,调整叶片精加工步距,通过分析计算得出对应的加工残余高度数值(如图8所示)和加工时间(如图9所示)。如图8、图9所示,叶片精加工步距与表面质量、加工时间紧密关联,减小步距能够有效提高加工表面质量,但会增加切削加工时间,而增大步距会使加工表面质量得不到保证。综合考虑相关因素,最终选取步距数值为0.2mm。这样,既可以保证导叶体零件的加工质量要求,又要有较高的加工效率。

图8 残余高度与步距对应关系图

图9 加工时间与步距对应关系图

3.3 后处理

通过UG NX自动编程生成的刀路轨迹不能直接用于数控机床加工,需要根据机床数控系统(本文所用机床数控系统为Heidenhain iTNC530)的代码要求,利用后处理生成数控加工程序文件。图10所示为导叶体粗加工的部分NC代码。

图10 导叶体粗加工部分NC代码

4 虚拟加工仿真优化

利用VERICUT数控加工仿真软件进行刀路轨迹和机床运动仿真,可以模拟导叶体装夹和加工过程中机床的真实运动情况,优化并验证NC代码,同时检查机床超程、干涉和碰撞等现象[9-10]。

基于Vericut软件,调用DMU65 monoBLOCK 5轴加工中心模型及选择系统控制文件hei530.ctl,添加刀具库tls模型文件,设置机床干涉、碰撞、超程等,完成配置虚拟加工平台构建[11-13]。将导叶体的NC代码文件、毛坯模型导入仿真系统中,并进行代码偏置和刀具设置,最后完成虚拟加工仿真验证。如图11所示,在仿真过程中,比较仿真模型与设计模型,没有发生过切或欠切现象,进一步验证了加工程序的正确性,说明此加工程序安全可靠,可以进行实际加工。

图11 导叶体仿真加工过程

5 实际加工

在5轴加工中心DMU65 monoBLOCK上完成导叶体零件的实际加工。该机床为AC摇篮式5轴机床,数控系统为Heidenhain iTNC530控制系统。机床部分参数如表3所示。

表3 DMU65 monoBLOCK 5轴加工中心部分参数

选用圆柱形7075硬铝合金毛坯进行车削加工,完成后使用自主设计的专用工装固定在五轴机床工作台上进行加工。加工过程稳定,没有出现过切、欠切等现象。最终完成的导叶体零件实物如图12所示。

图12 加工完成的导叶体零件

6 结论

(1)采用车削与五轴铣削复合加工的加工工艺,基于UG NX叶轮加工模块将导叶体铣削加工分为粗加工、半精加工和精加工三个阶段,既提高了加工效率,又能够有效保证导叶体的加工精度。

(2)基于Vericut软件,通过五轴机床仿真系统对导叶体NC代码进行虚拟加工验证,可以有效检测过切、欠切,防止机床碰撞等错误。

(3)在DMU65 monoBLOCK 5轴加工中心上对导叶体进行了实际加工,使用5轴铣削专用工装结构,加工过程平稳。经检测,加工完成的导叶体零件符合精度要求。研究结果为其他同类型复杂零件的编程加工提供了实际参考。