基于机器视觉的SMT元件引脚连锡自动检测*

2019-01-03聂士杰颜丙生杜春虎

苏 珊,聂士杰,颜丙生,杜春虎

(1.河南理工大学 电气工程与自动化学院,河南 焦作 454000;2.河南工业大学 机电工程学院,郑州 450001 )

0 引言

随着表面贴装技术的不断完善,SMT元件逐渐向微尺寸、高精度方向发展。但随着元件的微尺寸化,在元件引脚的焊接过程中就不可避免的产生各种缺陷,如引脚连锡(桥接)、引脚偏移、引脚缺损、焊锡过多等。其中引脚连锡缺陷对SMT元件的危害最大,严重时会造成SMT元件无法正常使用[1-2]。因此对SMT元件引脚连锡缺陷的检测尤为重要。

目前检测SMT引脚连锡缺陷的方法包括传统人工目检、超声波检测和电气检测等方法。但采用传统人工目检方法进行SMT引脚连锡缺陷检测时,由于人的主观性较强且在长时间工作下容易疲劳,致使检测精度与检测效率较低;超声波检测方法检测灵敏度较高、操作方便但缺乏对缺陷定性及定量的判断;电气检测方法通过通电实测获取SMT引脚缺陷信息,但检测方式为离线检测,无法及时反馈检测信息[3-4]。

针对这些问题提出一种基于机器视觉检测SMT元件引脚连锡缺陷的方法,首先利用摄像头拍摄SMT元件引脚获得引脚图像,然后利用图像处理技术对引脚图像进行处理得到二值图像,最后对二值图像进行连通域标记识别从而准确检测出SMT元件的引脚连锡缺陷。

1 图像二值化处理与连通域标记算法

利用机器视觉技术检测SMT元件引脚连锡缺陷的核心在于:首先对采集到的引脚图像进行灰度处理、滤波得到灰度图像,然后进行二值化处理得到二值图像,最后利用连通域标记算法对二值图像进行缺陷识别。

1.1 图像二值化处理

在图像处理中,为区分被检测目标图像中的特征信息与无用信息,需进行二值化处理得到二值图像[5]。

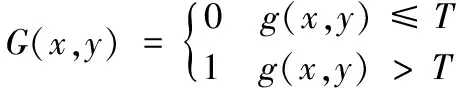

二值图像指图像中像素为黑(0)、白(255)两色,二值化可用公式(1)表示,

(1)

式中,g(x,y)为图像灰度值,T为灰度阈值。

图像二值化处理即是指通过选取合适的灰度阈值,将图像中各点灰度值与之对比,若灰度值小于等于灰度阈值,则记为0,反之记为1,这样就得到了非黑(0)即白(255)的的二值图像[6]。其中当图像中仅存黑、白两色目标时,白色效果较为明显,故利用反色处理将SMT引脚颜色二值化为白色像素,背景板颜色二值化为黑色像素。

1.2 连通域标记算法

连通域标记算法即是对目标图像中的各个连通区域进行标记进而识别提取出目标图像的特征成分,是机器视觉与图像处理领域中的一种有效算法[7]。

在数字图像中像素为基本单元,每个像素均邻接其它像素,分两种邻接关系:4邻接与8邻接[8-9],如图1所示,其中相互邻接的像素区域为一个连通域。

(a) 4邻接 (b) 8邻接图1 连通域示例图

在SMT元件引脚二值图像中,若出现连锡则每个连锡区域均为一个连通域,同样每个正常引脚也为一个连通域。利用连通域标记方法识别SMT元件引脚连锡及正常引脚如表1所示。

表1 连通域识别判据

根据表1,首先设置连锡区域的像素值范围(最小为Mmin,最大为Mmax),若图像中有连通域像素值M在此范围内,则为一个连锡区域进而识别出图像中的连锡区域的总数目N1;同理,根据正常引脚与连锡引脚像素值不同,设置正常引脚的像素值范围(最小为Tmin,最大为Tmax),然后在此范围内进行连通域像素值搜索即可对正常引脚进行识别从而获得正常引脚数目N2。其中连锡区域、正常引脚的连通域像素值范围均通过大量试验获得。

2 检测系统硬件设计

系统的硬件部分主要实现的功能为各硬件部分的安装、SMT元件引脚图像的采集以及数据的传输。图像采集所需硬件主要包括高清摄像头、SMT元件电路板、光源及PC机。其中,为使摄像头与SMT元件电路板得到相对固定的位置及保持光源的稳定输出,同时使测试环境不变,特意设计了如图2所示的图像采集装置。

图2 图像采集装置三维结构示意图

在硬件的选择上,高清摄像头选用Gsou极速A20摄像头,其拍摄影像清晰,具有较好的细节纹理处理效果,利用夹具将其安装在采集装置顶部,通过旋转对焦,可使图像更加准确清晰。光源选用环形日光灯管,可多角度照射且无频闪,具有较高的稳定性。将其安装在装置底部,可有效避免SMT元件及焊点的反光。SMT元件电路板置于中间支架处。同时为保证测试环境不变,在装置四周布有黑纸以避免外界干扰。

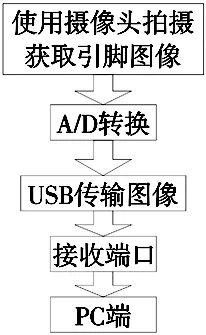

图像的采集过程为首先利用Gsou极速A20摄像头拍摄SMT元件电路板获得SMT元件引脚图像并利用摄像头中自带的A/D转换器将模拟图像转化为数字图像,然后通过连接USB数据线与接收端口,将数字图像传输至PC端。具体流程图如图3所示。

图3 图像采集过程流程图

3 检测系统软件设计

在SMT元件引脚图像采集完成后,利用LabVIEW开发平台[10]开发了一套可自动、准确检测SMT元件引脚连锡缺陷的虚拟系统。

3.1 系统软件总体流程设计

图4 检测系统软件流程图

检测系统的软件部分分为图像处理模块、特征提取模块、数据存储与回放模块。其中图像处理模块包括图像增强、图像灰度处理、滤波降噪、图像分割、图像二值化五部分,特征提取模块分为SMT元件引脚连锡识别与连锡程度分级两部分,数据存储与回放模块可实现数据的存储、回放。具体流程如图4所示。

3.2 SMT元件引脚图像的预处理程序

在对SMT元件引脚图像进行二值化处理之前需对图像进行预处理,图5为摄像头调用与预处理程序,首先利用高清摄像头调用程序调用Gsou-A20摄像头获得SMT元件引脚图像,然后利用预处理程序依次进行图像增强—突出引脚特征,提高识别精度;图像灰度化—降低彩色图像占有空间,筛选图像特征信息;滤波降噪—滤除图像中的干扰成分。

图5 摄像头调用与预处理程序

3.3 图像二值化处理程序

对图像进行二值化处理即是对一个二维数组进行处理。首先利用“IMAQ Image To Array”VI提取图像的像素成分得到二维数组,然后利用For循环对数组中每个元素进行处理,同时进行图像的反色处理即将图像中的黑、白两色互换得到二值化后的二维数组,最后利用“IMAQ Array To Image”VI将获得的二维数组转换成图像即可得到SMT元件引脚的二值图像。具体程序如图6所示。

图6 二值化处理程序

3.4 连通域标记识别程序

利用连通域标记识别算法对SMT引脚的二值图像进行缺陷识别,利用两个“IMAQ Count Objects 2”VI处理二值图像,通过阈值选取、目标颜色搜索、目标区域边界矩形及其中心是否显示、目标搜素像素设置等统计出连通域个数即可得到具体引脚连锡个数及引脚连锡等级。其中,当连锡区域个数为0时,等级为无连锡;大于等于1且小于等于3时,等级为轻微连锡;大于3时,等级为严重连锡。具体程序如图7所示。

图7 连通域识别程序

4 系统测试

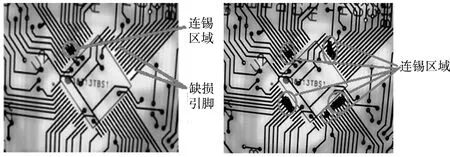

为验证所开发系统的正确性及稳定性,选用所选硬件搭建试验装置对实际SMT元件进行测试。其中正常引脚搜索像素设置范围为150~300,连锡区域搜索像素设置范围为320~8000。制作四种具有不同连锡状态的试件进行测试,其中试件A只有一个引脚连锡区域,其余均正常;试件B有大量引脚连锡但有连锡区域延伸至引脚区域外部;试件C有一个引脚连锡区域但存在两个缺损引脚;试件D有5个连锡区域但面积大小不同。具体分组采集图像如图8所示。

(a) 试件A (b) 试件B

(c) 试件C (d) 试件D图8 SMT元件试件分组

采集图像后运行系统进行检测,结果如表2所示。

表2 系统检测结果

对表2中4种具有不同连锡状态的试件的检测结果分析可知,无论试件中是否存在引脚缺损等其它缺陷,该系统均可检测出引脚连锡缺陷且能准确区分正常引脚与连锡引脚,实际引脚连锡区域检测数目与预设连锡区域数目一致,检测误判率均为0,且能确定不同连锡状态下的程度等级,如试件A为轻微连锡,试件D为严重连锡等;正常引脚的检测结果与预设基本相符,但试件B中有部分连锡区域丢失,原因在于系统目标区域选择上存在微小缺陷,试件C中识别的正常引脚数比实际数目多一个,原因是连通域标记算法设定的目标像素值是一个理论范围,无法保证其完全准确。

上述测试结果表明:连通域标记算法可准确区分正常引脚与连锡引脚,并能在有其它缺陷存在的情况下精确识别出引脚连锡缺陷数量、缺陷位置及缺陷等级。

5 结论

在LabVIEW中开发了一套基于机器视觉的SMT元件引脚连锡缺陷检测系统,设计了友好的人机交互界面,并利用连通域标记算法进行引脚连锡缺陷识别,实现了引脚连锡缺陷的自动分级。

实际测试结果表明:所开发的基于机器视觉的SMT元件引脚连锡检测系统能准确区分正常引脚与连锡引脚且能精准识别引脚连锡缺陷数量、缺陷位置,提高了检测精度与自动化程度,可有效应用于实际SMT元件引脚缺陷检测中。