矿震和采空区影响下围岩动力响应模型试验*

2019-01-03张向东贾宝新

王 帅,张向东,贾宝新

(辽宁工程技术大学土木工程学院,辽宁 阜新 123000)

国内学者对矿震机理[1-3]、矿震和采空区影响下围岩动力响应[4-5]、矿震和采空区诱发矿山地质灾害[6-7]等问题展开了大量研究[8-11]。贾宝新等[12]采用人工爆破方式模拟矿震进行微震定位方法研究,王帅等[13]采用数值微震试验的方式,基于到时时差开发层状介质中的震源定位方法,贾宝新等[14]利用钢球撞击块系夹层模型的方式模拟冲击动荷载,研究冲击地压下深部块系构造中摆型波的波形参数影响因素。潘一山等[15]、贾宝新等[16]从理论层面研究震波的三维传播规律及在非均匀介质条件下震波传播模型,考察微震监测实际接收到的信号与理论上的预期信号的差别,以服务于矿震震级精确计算和震源精确定位。

当前研究多集中在矿震、采空区等诱发的矿山地质灾害的机理、规律、预测预报和防治等方面,对采空区或采动影响下围岩冲击震动灾害的诱发问题、对矿震导致采空区围岩矿山地质灾害加剧问题等,均有相关研究。但在矿震与采空区耦合作用下,用直观的试验模型揭示各种矿山地质灾害的内在联系和统一致灾机理的相关研究较少。矿震与采空区耦合作用下,导致地表沉陷和地表建筑物破坏具有相关性,其作用机制具有紧密联系,这方面的研究缺乏试验支持。本文中建立力学模型开展了带孔混凝土圆板冲击试验,并将该试验模型用于揭示矿震与采空区同时存在时围岩的动力响应规律。

本文中的模型与文献[14]中的钢球撞击模型研究思路相似,不同于用真实爆破和数值计算来模拟矿震,而是采用一种折中方案——采用重锤敲击钢筋模拟矿震。该方法比真实爆破更易操作和实现、又比数值模拟计算更符合实际。本文中以文献[15-16]为模型设计的理论基础着重考察矿震影响下采空区围岩的动力响应规律和耦合致灾机理,侧重研究矿震发生后产生的结果,矿震震源机理研究的具体实现和应用。

1 建模设计思路

通过现场调研勘测,以及在阜新某煤矿的实地考察,综合分析多方面收集的资料,验证了一些经验和共识:单一岩爆的发生,往往对事件发生点附近的人员和设备造成较大危害,但一般不引起其他较大的矿山地质灾害。废旧采空区在没有外界扰动的情况下,最常见的地质灾害就是地表沉陷,但这种沉陷的应变率很低,需要较长考察期才能观察到明显变化。但地震或者冲击地压发生后,处于准静态的采空区围岩经常会突然发生失稳,造成的后果包括采空区覆岩冒落、采空区地表突然塌陷、采空区中夹岩柱失稳、采空区地表建筑物损毁等,各种地质灾害同时发生,造成严重人员伤亡和财产损失。

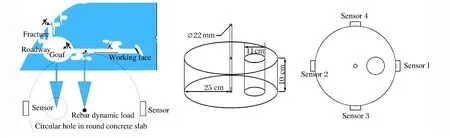

工程技术人员在长期的实践和摸索中,逐渐形成了一些成熟的问题:矿震发生时,采空区覆岩冒落、地表沉陷加剧、中夹岩柱失稳、地表建筑物破坏加剧等地质灾害,是否与矿震和采空区的耦合作用有紧密联系?如果有,这些矿山地质灾害是否有内在关联和统一机理?为了回答这个问题,需要对矿区现场矿震与采空区耦合作用的真实环境、条件进行层层简化和抽象概括。排除干扰因素和次要矛盾,有针对性地合理简化和等效,提炼出只包含主要矛盾和关键因素的力学、试验模型,并参数化为变量,在变化中加以考察,即本文建模设计的基本思路。图1形象地说明了这种抽象和简化的思路。

本文中,试验模型的本质是一种弹性动力学模型。设想一个足够大的薄板,在某一位置开设圆孔,距圆孔一定距离施加一个瞬时冲击胀缩动荷载。考察胀缩动荷载作用下,圆孔周边的动力响应规律。由于动荷载下带孔圆板的动力响应问题暂时还没有解析解,因此建立试验模型进行研究。

图1 建模设计方案Fig.1 Schematics of modeling design

2 试件制备和试验条件

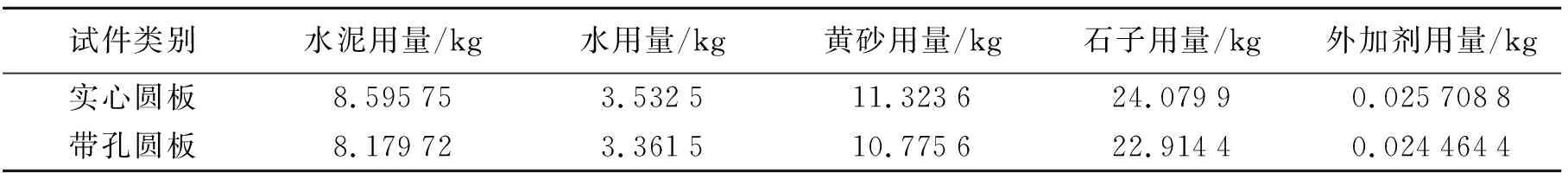

混凝土等级为C40。用薄铁板制作模具,用PVC圆管预留圆孔,浇筑混凝土,并在圆板中心立带肋钢筋。海螺牌42.5水泥;设计坍落度:(100±30) mm;石子粒径5~25 mm,连续级配;中砂。设计水灰比为2.433∶1。试拌并测定坍落度,如果坍落度不符合规范要求,则重新试拌,直到坍落度满足要求。需调整单位用水量、砂率时,需重新计算调整后的基准配合比并测表观密度。试件混凝土组分用量如表1所示,调整后的混凝土基准配合比:水泥为438 kg/m3,水为180 kg/m3,砂为577 kg/m3,石子为1 227 kg/m3,外加剂为1.31 kg/m3。坍落度为115 mm,表观密度为2 423 kg/m3。

表1 试件混凝土组分用量Table 1 Concrete mixture dosage of specimen

3 动荷载试验

3.1 带孔圆板冲击试验

试件制作过程、带孔圆板冲击试验过程、不带孔圆板对照组试验见图2。采用固定高度落锤敲击法,敲击试验操作过程为用敲击支架上的重锤敲击钢筋,钢筋受到动荷载并传递给混凝土圆板,在混凝土圆板边缘布置4个加速度信号传感器,其中一个传感器布置在圆孔所在半径端部,与之相对的直径另一端布置一个传感器,与该直径垂直的直径两端各布置一个传感器。加速度信号监测及接收系统采用爆破测振仪。敲击动荷载分别为125和500 m/s2。每种动荷载、每个试件各敲击2个循环,每个循环敲击10次,结果取平均值。

3.2 实心圆板对比试验及相应理论模型

3.2.1实心圆板对比试验

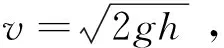

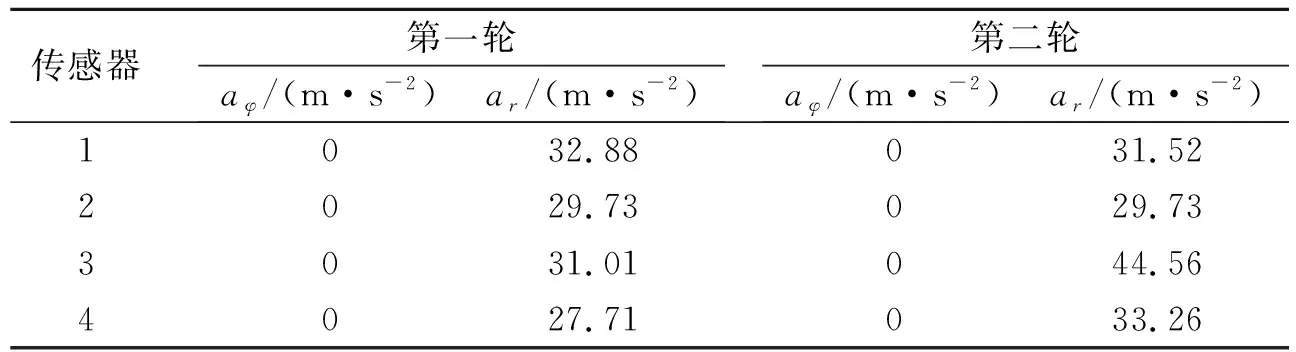

为了更加严谨合理,设置了不带孔圆板敲击试验。不带孔模型的大小、用料与带孔试件相同,重锤下落高度1.25 m。对比试验如图2所示。对照组试验结果见表2。试验中传感器的ar分量为径向加速度信号,传感器的aφ分量为切线方向加速度信号。径向方向中以从圆心向外为正,切线方向以逆时针方向为正。从表2数据可以看出,环向响应加速度可以近似忽略不计;4个传感器接收到的径向响应加速度大小接近、方向一致。可初步认为,不带孔板的响应加速度分布与中央钢筋呈中心对称。

图2 动荷载试验过程Fig.2 Process of dynamic loads test

传感器第一轮aφ/(m·s-2)ar/(m·s-2)第二轮aφ/(m·s-2)ar/(m·s-2)1032.88031.522029.73029.733031.01044.564027.71033.26

3.2.2不带孔圆板对照组试验对应的点源球面纵波模型

如果弹性体具有圆球形的孔洞,而在孔洞内受到球对称的爆炸之类的作用,则由于对称,只可能发生径向位移uR,不可能发生切向位移,而且径向位移uR将只是径向坐标R和时间t的函数。这样,由孔洞向外传播的弹性波将是球对称的,即所谓球面波[17]。点源球面纵波微分方程的通解是[17]:

RΨ=f1(R-c1t)+f2(R+c1t)

(1)

4 试验数据与结果分析

4.1 单组试验结果

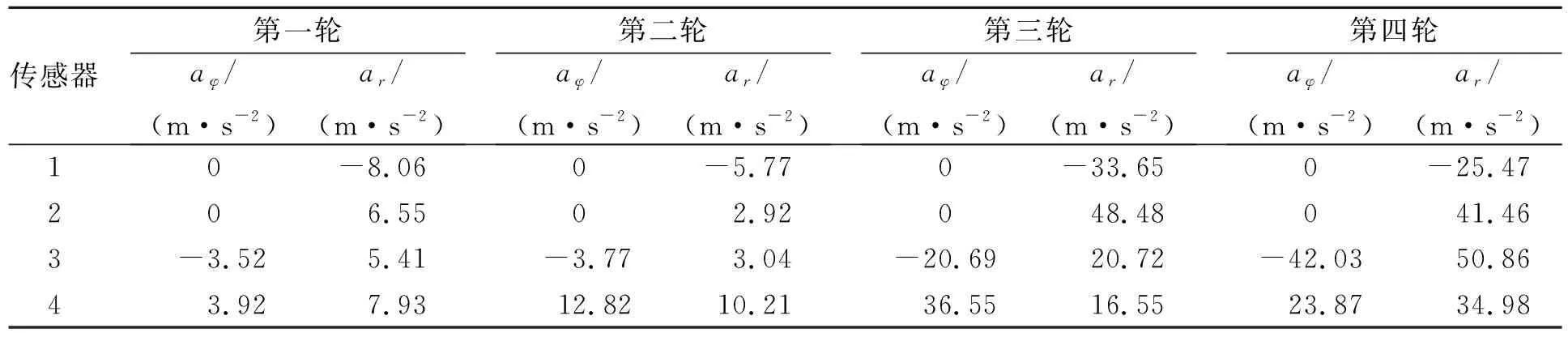

传感器编号如图1中所示。表3所示为试件敲击响应加速度。传感器1仅有径向加速度,且是负值;传感器2仅有径向加速度,且为正值。传感器1、2处无切向加速度,并非因圆孔阻隔,而是由于模型对称。传感器3、4加速度分布一致,也是因为对称。传感器3、4均存在正径向加速度,且传感器4还存在正切向加速度,传感器3还存在负切向加速度。根据表2对比可以看出,传感器1~4位置只有径向加速度,无切向加速度,因为实心圆板关于钢筋对称。

表3 对比试验敲击响应加速度Table 3 Response acceleration of knocking test on contrast test

4.2 单组试验结果分析

4.2.1加剧采空区覆岩的沉陷和冒落

根据试验模型,震源到采空区连线上,采空区远离震源一侧,会出现指向震源的负加速度,这在试验角度提出了矿震动荷载加剧采空区沉陷的动力模型。考察一种理想情况,震源、采空区、地表依次自下向上竖直分布,符合浅部被采空、深部继续开采的常见开采结构。这种情况下,容易认为重力是采空区沉陷的主要原因,而矿震动荷载只是重力效应的催化剂。但根据本文的试验结果,震源、采空区、地表依次自下向上竖直分布,并不意味着沉陷仅仅由于重力效应,本试验中的对应点分别是震源、圆孔和圆孔远离震源侧,三者在水平直线排列的情况下即产生指向震源的负加速度,与重力无关。

4.2.2对相邻采空区中夹岩柱的影响

震源与采空区呈左右分布,会对采空区中夹岩柱产生影响。当采空区侧帮发生矿震,水平临侧矿柱产生负加速度,采空区顶板产生剪切加速度。这时采空区顶板的沉陷和冒落,一方面是顶板下部岩体掏空和顶板岩体自身重力,矿震动荷载加剧了顶板围岩的应力扰动,使顶板围岩不稳定;另外采空区上部的剪切加速度也会对顶板的稳定性产生影响。当多采空区相邻,水平临侧继续开采,矿震动荷载会使相邻采空区中夹岩柱产生指向爆源的加速度,这对中夹岩柱稳定分析及加固支护有一定意义。

4.2.3对采空区地表建筑物的影响

采空区与矿震动荷载同时存在会对地表建筑物的稳定安全产生不利影响。地震波研究中,面波比体波对地表建筑物的损伤更大;对于体波,横波比纵波对地表建筑物的损伤更大。归结原因,是因为地表的剪切震动对建筑物的危害更大。根据试验模型,当矿震震源与采空区在同一个水平面时,会在震源与采空区水平连线相垂直的上方(下方)产生水平方向的剪切震动,因此该试验模型可以解释矿山微震动荷载与采空区同时存在时,会对地表建筑物产生更不利的影响。当采空区与动载荷不在同一水平面上时,地表也会产生有所衰减的剪切加速度。本文考察的切向加速度,是震源与采空区同时存在的结果,采空区的存在改变了围岩的结构和应力状态,在矿震波等的综合作用下,会产生剪切加速度。因此可以这样认为,矿震通过体波和面波使地表产生剪切加速度,使地表建筑发生破坏,当有采空区存在时,在矿震和采空区的综合作用下,会增大地表的剪切加速度,因而会加剧地表建筑物的破坏。

4.3 试验数据的综合分析

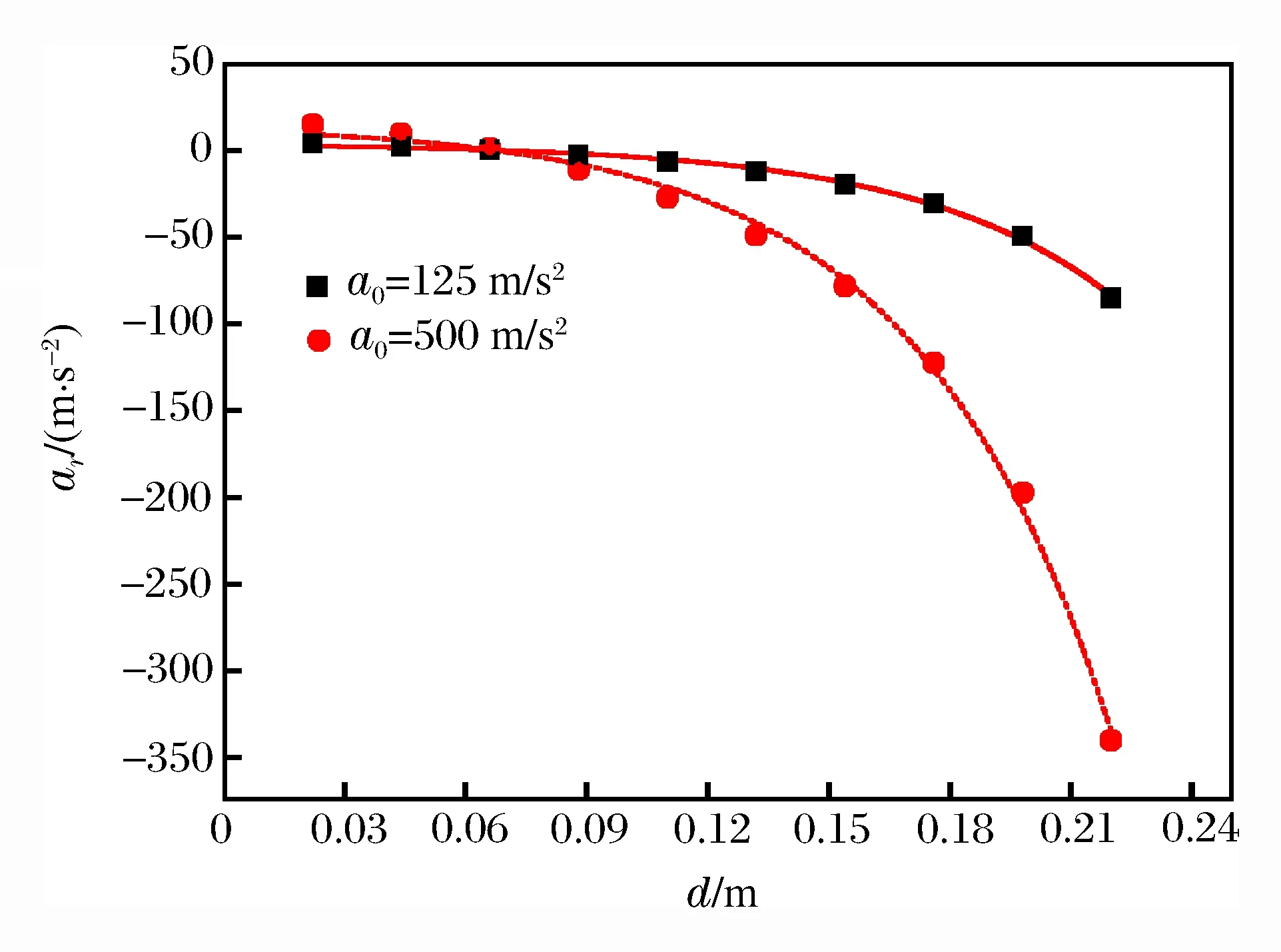

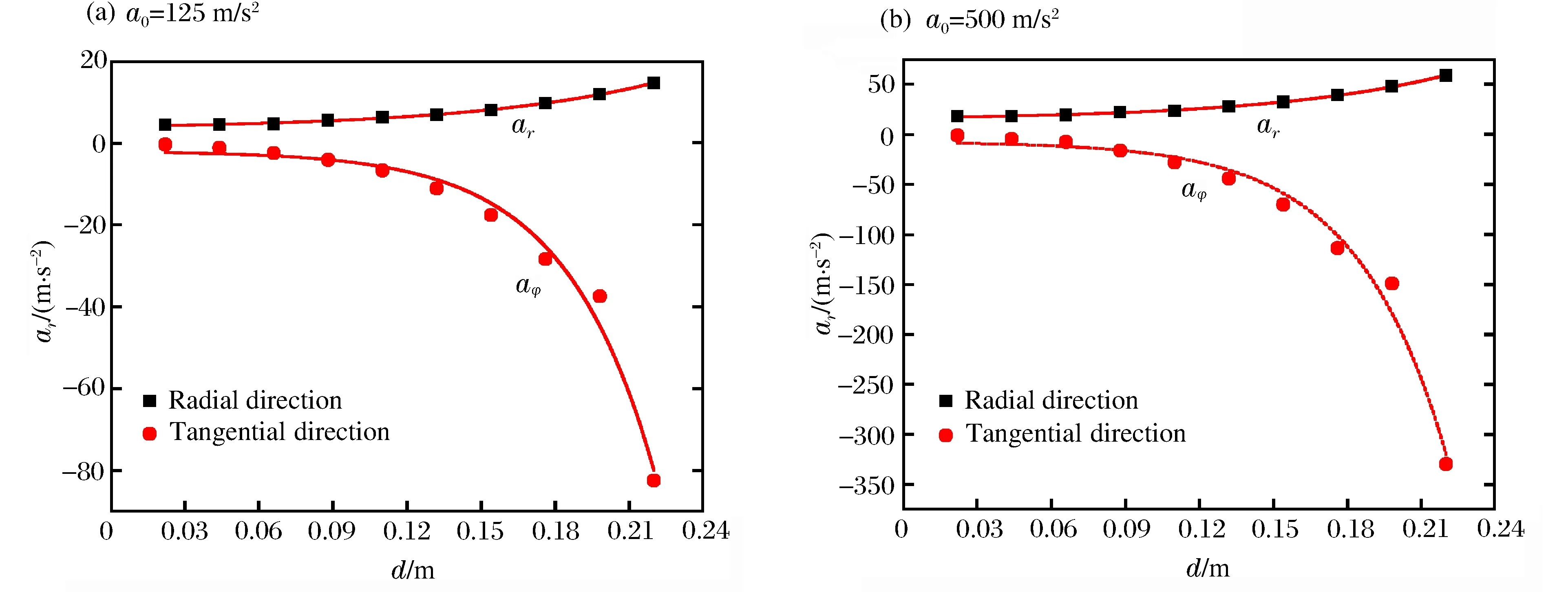

图3~6中的横坐标表示孔径,纵坐标表示响应加速度值。图3~6分别表示传感器1~4位置处的响应加速度在不同动荷载下,随圆孔直径的变化趋势。图3~4中两组点分别为敲击动荷载125和500 m/s2时,响应加速度数据。图5~6中两组点分别为径向、环向响应加速度的变化数据。根据图3可以看出,孔径很小时,传感器1处位置加速度在小范围出现正值,原因是圆孔较小,对加速度扰动的分流再聚合过程帮助不大,但从该部分加速度量值角度观察,圆孔对加速度扰动的阻隔作用仍然很明显。根据曲线整体,传感器1处位置的负加速度随孔径呈指数增长。根据图4及前文分析,传感器2处位置加速度分布特征与不带孔圆板最为接近,在全部孔径范围内,加速度未出现负值,传感器2处位置加速度随孔径呈指数增长。

图3 传感器1所在位置径向加速度响应随圆孔直径变化Fig.3 Radial acceleration response varying with diameter of the round hole at sensor location 1

图4 传感器2所在位置径向加速度响应随圆孔直径变化Fig.4 Radial acceleration response varying with diameter of the round hole at sensor location 2

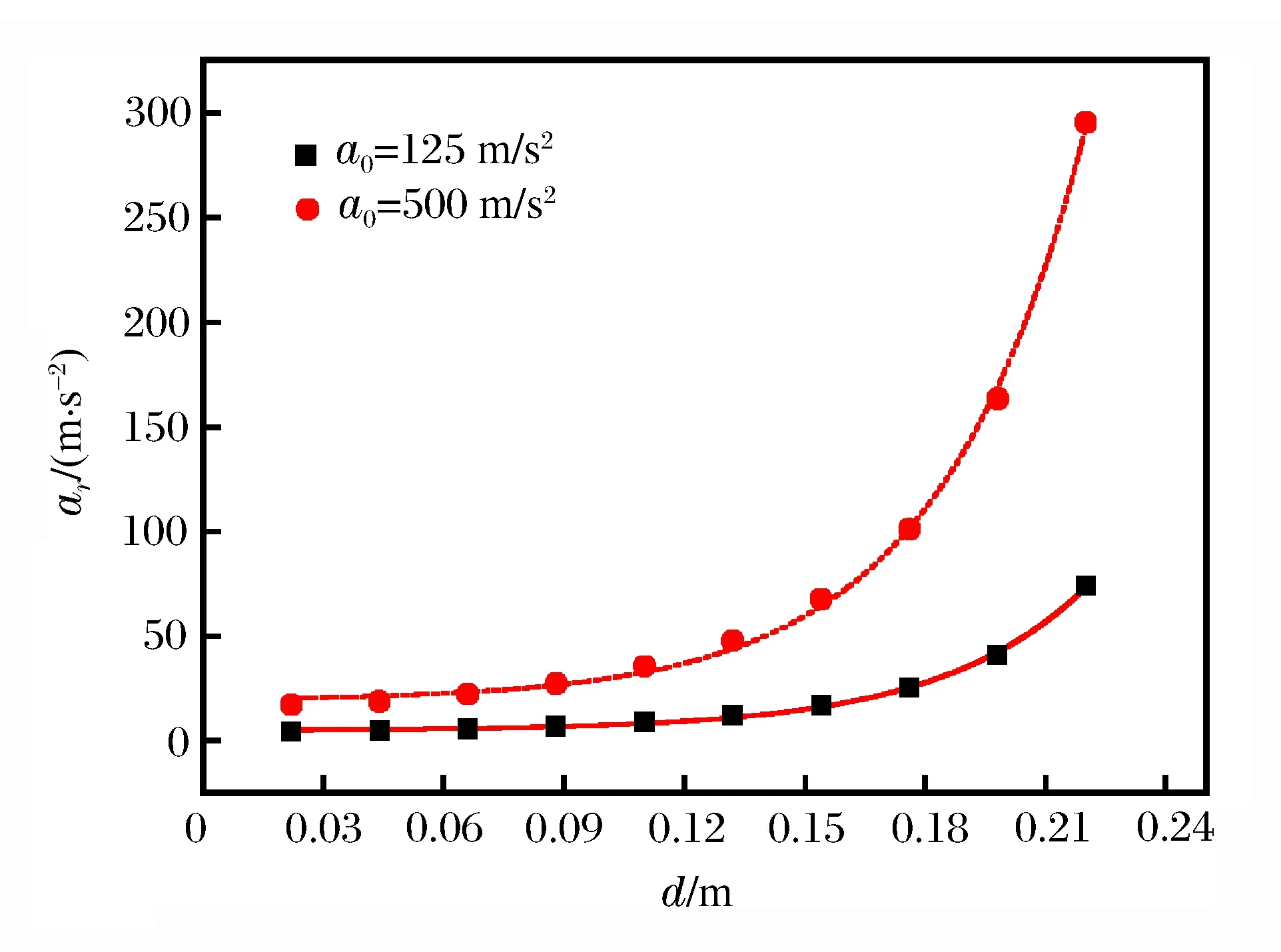

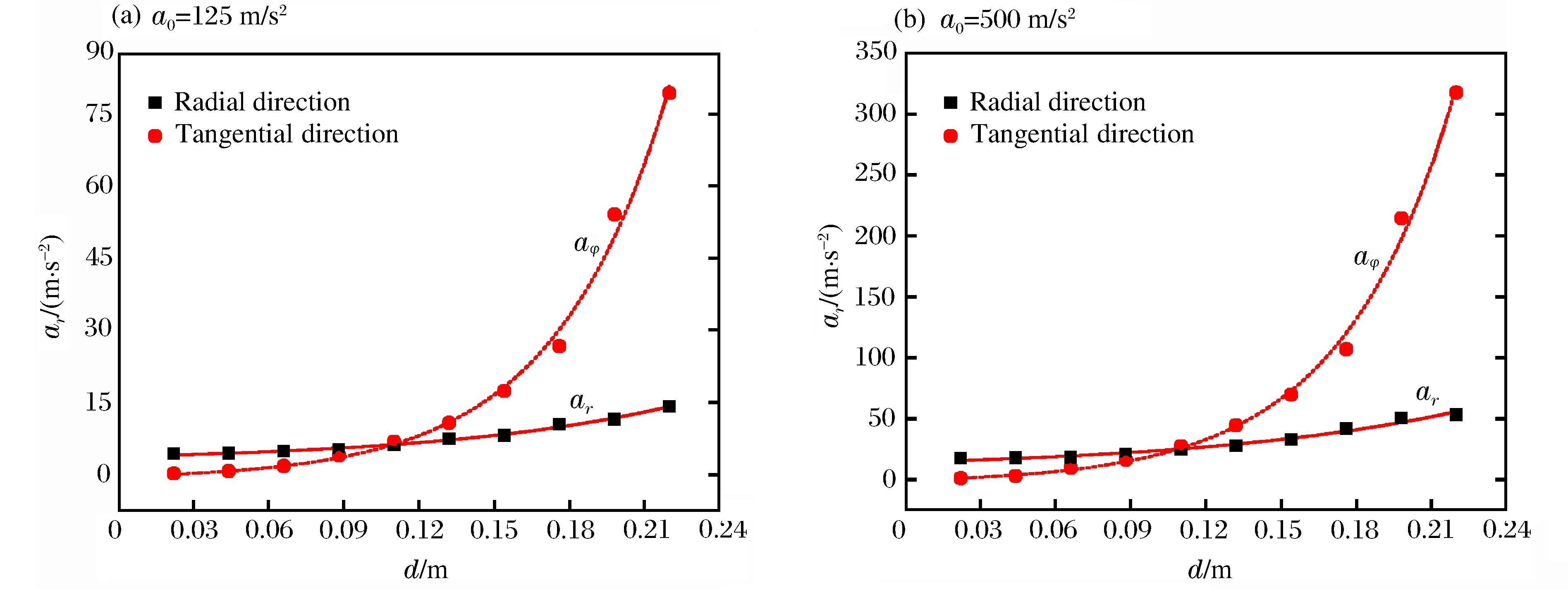

根据图5所示,传感器3处的径、环向加速度随孔径均呈指数式增长。环向加速度的增长速度明显大于径向加速度。说明采空区越大,震源与采空区形成的动剪切荷载越大,对建筑物危害越大。

从图5中可以看出,动荷载量值增加,径向、环向加速度按比例线性增加,随孔径变化规律不变。图6与图5反映的规律一致,更明显地,可以看出,孔径很小时径向位移大于环向位移,孔径增加,环向位移快速增加,并很快超过径向位移。原因在于,孔径较小时,圆孔边界对震动波的反射量有限,而直接传递过来的径向加速度相对较大,两者矢量合成,就使环向加速度不占主导,量值比径向加速度小。

综合上述结果:动荷载量值增加,关键位置加速度线性增加,且不同孔径下规律一致。随着孔径增加,径向、环向加速度在4个关键位置均呈指数增长,环向位移增长速率明显大于径向位移。

研究选取不同大小动荷载、不同孔径,孔径与动荷载的相对比例覆盖范围较大,基本包括实际矿震动荷载与实际采空区的相对比例。因此可以认为实际尺寸的采空区与实际大小的震源,所在围岩加速度分布规律相同,试验模型的结论能应用于工程实际。

图5 传感器3所在位置径向、环向加速度响应随圆孔直径变化Fig.5 Radial and tangential acceleration response varying with diameter of the round hole at sensor location 3

图6 传感器4所在位置径向、环向加速度响应随圆孔直径变化Fig.6 Radial and tangential acceleration response varying with diameter of the round hole at sensor location 4

5 结 论

为了研究矿震与采空区耦合致灾机理,进行了模型试验。共得到如下几个结论:

(1) 在采空区孔洞远离震源的一侧的半径上监测到指向圆心的与重力效应无关的负加速度。

(2) 浅部采空、深部继续开采并发生矿震,会在采空区上部产生向下的负加速度加剧沉陷和冒落。

(3) 水平方向同时存在多个采空区并发生矿震,采空区之间的岩柱会产生指向震源的加速度。

(4) 垂直震源与圆孔连线方向的圆板边缘处,不但产生径向加速度,而且产生切向加速度。当采空区与矿震动荷载处于同一水平面时,会在采空区与矿震发生区的上部地表产生水平剪切加速度。

(5) 随着圆孔直径的增大,圆板周围的径向加速度呈指数增长,当存在环向加速度时,环向加速度增长的趋势远大于径向加速度。因此采空区范围增大,对地表建筑物的影响将显著增长。

(6) 采空区尺寸效应和动荷载放缩效应,不影响上述试验结论,试验结论具有现实的工程意义。