内循环回流比和碳源投加量对两段进水A/O工艺去除重油加工污水氮污染物的影响

2019-01-02李长刚阎光绪郭绍辉

李长刚,阎光绪,郭绍辉*

1 中国石油大学(北京)理学院,北京 102249

2 中国石油大学(北京)化学工程学院,北京 102249

3 中国石油大学(北京)油气污染防治北京市重点实验室,北京 102249

随着全球能源消费地不断增长,世界原油重质化趋势加剧,发展重油加工是目前中国炼油工业乃至世界炼油工业的重要任务[1]。重油轻质化主要采用脱碳和加氢两种方式,经过多年的技术攻关和实践,我国已经形成了比较成熟的重油加工技术、工艺和设备,年重油及减压渣油加工量已经超过1亿吨[2]。重油含有大量的非烃类极性杂原子(S、N、O)化合物,在加工过程中这些杂原子化合物会转化到污水中,形成重油加工污水,其特点是难降解,有机污染物含量高,优质碳源较少[3-6]。经过多年的环保技术攻关,炼油企业已经基本解决污水COD、NH4+-N、S2-三个关键指标达标排放的问题。但是随着《水污染防治行动计划》的发布,总氮指标首次被列入污染物排放总量控制约束性指标体系,我国的炼油企业在环保方面将面临污水总氮达标的严峻考验[7],已成为制约炼油工业可持续发展的“瓶颈”之一。

目前,我国的炼油企业污水脱氮工艺主要以传统的A/O脱氮工艺为主,运行方式为好氧条件,主要控制COD和NH4+-N指标,将NH4+-N转化为NO3--N排放,总氮去除效率低。为提高总氮去除率,企业多采用加大硝化液回流比和投加碳源等方式。但是在生产实践中发现存在3个问题:1)硝化液回流比增加将引起反硝化区溶解氧上升,导致溶解氧条件不能满足反硝化要求;2)减少了A/O工艺的污水停留时间,导致有机污染物、氨氮、硝态氮的降解时间缩短,降低了装置处理效能;3)运行成本增加。如何在现有工艺条件的基础上,科学合理地优化运行参数,实用、经济地获得深度脱总氮效果,是解决污水达标问题的关键。分段进水A/O工艺具有较高的脱氮效率、较长的水力停留时间,碳氮污染物协同降解效果好等特点[8-17]。在前期的工作中,对重油加工污水研究了污泥大循环回流比对两段进水A/O工艺地影响,取得了良好效果,但未实现TN≤15 mg/L的目标[18]。分析原因发现,第1段A/O脱总氮效能没有完全发挥,第2段A/O反硝化缺乏优质碳源。为此,本研究针对这两点开展了中试侧线实验研究,通过增加第1段A/O内循环回流比R值,补充第2段A/O反硝化段所缺碳源,强化两段进水A/O工艺的脱氮能力,以期实现重油加工污水氮、碳污染物深度协同脱除。

1 材料与方法

1.1 材料和仪器

实验污水:某典型重油加工企业污水处理场水解酸化出水,实验期间进水COD、TN、氨氮、硝态氮、有机氮均值依次为380 mg/L、60 mg/L、52 mg/L、6.1 mg/L和1.5 mg/L。

器材及仪器:紫外分光光度计,L6,上海仪电分析仪器有限公司;TN/TOC分析仪,TOC-L,岛津;可见分光光度计,7230G;上海精科仪器有限公司;便携式水质分析仪,U-50,日本HORIBA;电热恒温鼓风干燥箱,101-0A,上海叶拓。

1.2 分析项目及方法

COD分析参照GB/T 11914-1989中的方法,NH4+-N分析参照HJ 636-2012中的方法,NO3--N分析参照HJ/T 346-2007中的方法。TN采用岛津TOC-L分析仪测定,DO、温度采用HORIBA U-50分析仪测定。

1.3 实验条件

实验工艺及设备:根据现场的硬件设施,模拟构建现场中试实验工艺如图1所示。两段进水A/O反应器总有效容积为2160 L,其中A1、O1、A2、O2的容积比为1:2.6:1.4:2.2,好氧单元O1和O2各自均分成3个格室,分别为 O11、O12、O13和O21、O22、O23,沉淀池有效容积150 L。4台隔膜计量泵分别控制进水、硝化液及污泥回流,1台蠕动泵投加碳源。空压机为好氧单元供氧,机械搅拌器为缺氧区提供搅拌。A1in和A2in分别为反硝化单元A1和A2的进水采样点,A1、A2、O12、O13、O22、O23的采样点均在相应单元出水侧液面下10 cm处,O11和O21的出水采样点在出水侧距池底20 cm 处设置的取样口采样。

图1 两段进水A/O生物脱氮工艺流程图Fig. 1 Schematic diagram of two-step-feeding A/O biological nitrogen removal process

实验装置启动及运行:控制实验温度为(33±2) ℃,进水流量Q为30 L/h,两段进水A/O反应器水力总停留时间72 h,其中A1、O1、A2、O2的停留时间分别为10 h、26 h、14 h和22 h。沉淀池停留时间5 h。两段进水流量比Q1:Q2为7:3,在此条件下,如果第1段A/O进水的氨氮完全被硝化,第二段A/O的反硝化单元A2的碳源充足、反硝化条件适宜,系统的脱氮率可以达到85%,实现深度脱总氮。鉴于此,本文需要考察第1段A/O的硝化效果以及第2段A/O的反硝化效果。缺氧单元A1和A2采用20 r/min低速搅拌控制溶解氧在0.1~0.4 mg/L,好氧段通过调节空气量控制溶解氧在3.5~4.5 mg/L。污泥回流比r值为1.0,启动期间两段A/O单元均不回流硝化液。间歇排泥控制活性污泥浓度在4 000 mg/L左右,泥龄SRT 25~30天。待系统稳定运行后,改变第1段A/O的R值及第2段A/O的碳源投加量,考察它们对两段进水A/O工艺脱氮特性的影响。研究发现,改变一次R值,在第4~5天时,系统会重新达到稳定状态。基于此,R值影响考察,每隔7天,改变一次,共计21天。碳源投加量考察,在r=1.0、R=0.5条件下,以葡萄糖为碳源,每隔5天改变一次碳源投加量,共计15天。

2 结果与讨论

2.1 第1段A/O硝化液回流比对系统处理效果的影响

2.1.1 对总氮去除效果的影响

R值变化对两段进水A/O工艺TN去除效果的影响见图2。由图2可知,R值为0、0.5、1.0和1.5时,对应的第1段A/O出水TN依次为21.1 mg/L、18.0 mg/L、18.9 mg/L和21.9 mg/L,第2段A/O出水TN依次为19.1 mg/L、15.4 mg/L、16.9 mg/L和19.7 mg/L。R=0.5时,系统对总氮的去除效果最好,去除率约为74.3%,比硝化液回流量为0时的总氮去除率68.2%,提升了6.1%。但是,出水水质还不能满足TN≤15 mg/L的达标要求,主要是因为R值增加只能提升1段A/O单元的脱氮能力,并且提升幅度存在上限。

2.1.2 对氨氮去除效果的影响

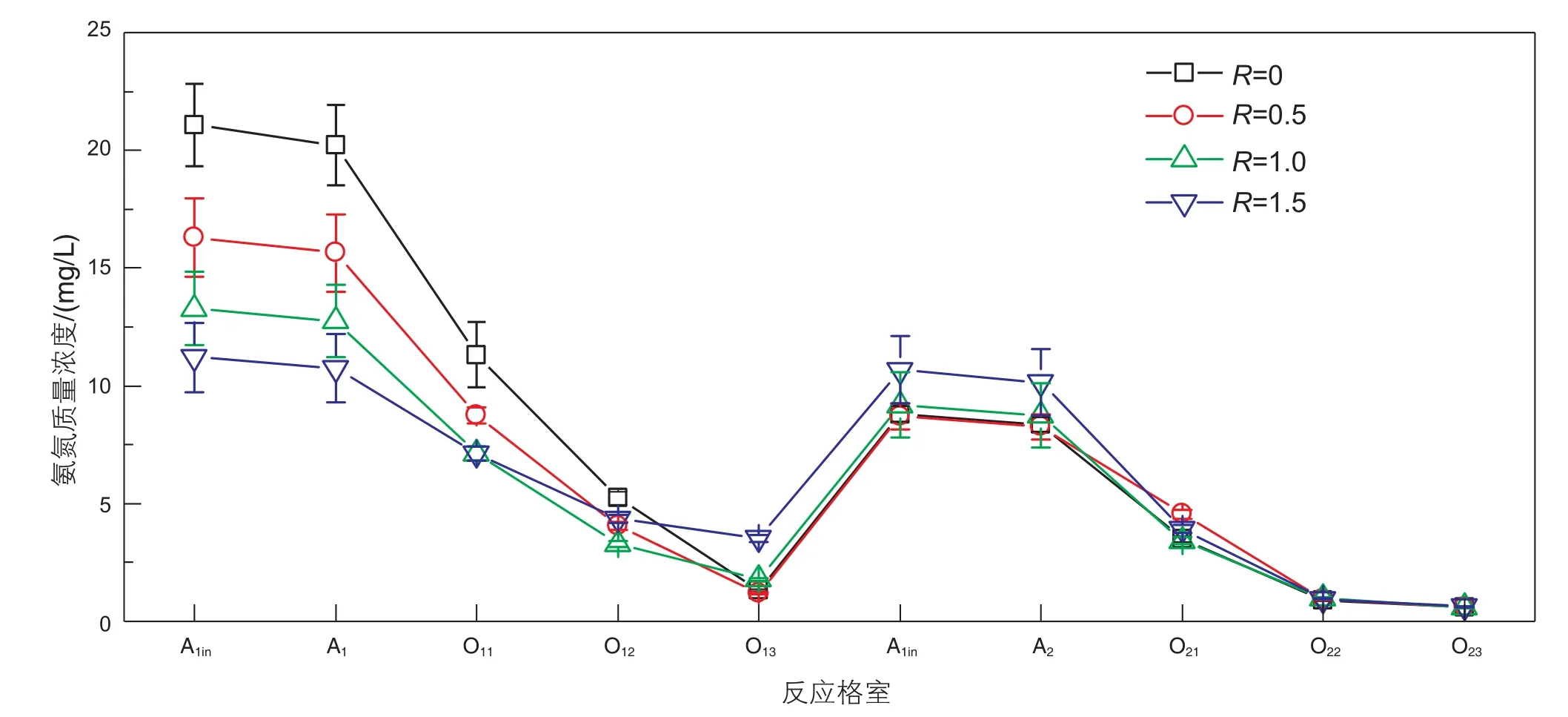

R值增加对氨氮去除效果的影响见图3。由图3可知,在R值从0增大到1.50的过程中,O23出水氨氮质量浓度均小于1 mg/L,去除率均达到了98%以上,表明R值增加对氨氮去除效果基本没有影响,两段进水A/O工艺很好地适应了R值增加引起的水力负荷增加。但是对各单元出水氨氮分析发现,R值过高会降低第1段A/O单元氨氮的去除效果。R值为0、0.5、1.0、1.5时,第1段A/O出水氨氮质量浓度依次为 1.3 mg/L、1.2 mg/L、1.78 mg/L和 3.5 mg/L。R值由1.0增加到1.5的过程中,O13出水氨氮开始升高,表明第1段A/O的硝化能力在下降。其原因主要是内循环回流量增加会缩短氨氮污染物的停留时间,导致氨氮不能充分氧化[19]。R值增加对整个工艺的氨氮去除效果基本没有影响,但是考虑到如果氨氮没有在O11~O13转化成为硝态氮,就不可能在A2反硝化去除,最终在O21~O23转化成硝态氮排放,导致系统TN去除效果变差,所以应控制R≤1.0。

图2 内循环回流比对总氮去除效果的影响Fig. 2 In fl uence of internal recycle ratio on the TN removal

2.1.3 对硝态氮去除效果的影响

如图4所示,随着R值增加,除A1外,所有采样点的出水硝态氮质量浓度均呈先降低后增加的趋势,R=0.5时,系统对硝态氮去除效果最好,总出水硝态氮质量浓度最低,为14.8 mg/L。R值的增加,对第1段A/O单元的反硝化能力影响较大,对第2段A/O单元基本没有影响。对于A1单元,随着R值的增加,出水硝态氮质量浓度呈逐渐增加的趋势。当R≤0.5时,A1出水硝态氮质量浓度均低于1 mg/L,表明A1碳源充足反硝化效果良好;当R值由0.5增加到1.5时,A1出水硝态氮质量浓度由0.75 mg/L快速增加到7.87 mg/L,表明R值过高反而会降低A1单元硝态氮去除能力。对于A2单元,硝态氮的去除量约在8 mg/L左右,出水残留硝态氮约在6~9 mg/L。

图3 内循环回流比对氨氮去除效果的影响Fig. 3 In fl uence of internal recycle ratio on the ammonia removal

图4 内循环回流比对硝态氮去除效果的影响Fig. 4 In fl uence of internal recycle ratio on the nitrate removal

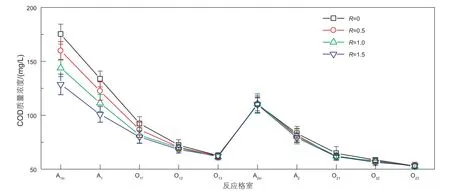

2.1.4 对COD去除效果的影响

R值增加对COD去除效果的影响见图5。由图5可知,R值的改变对两段进水A/O工艺有机污染物去除效果影响较小,系统的最终出水COD在50 mg/L左右。分析R值变化对各单元COD去除效果的影响,发现R值增加对第1段A/O影响略大,主要体现在A1进水COD因回流稀释而浓度降低,但是随着反应的进行,影响越来越小,说明第1段A/O对水量负荷有较好的适应能力。

图5 内循环回流比对COD去除效果的影响Fig. 5 In fl uence of internal recycle ratio on the COD removal

对于第2段A/O,R值增加对COD去除效果基本没有影响。A2单元对COD的去除量在30 mg/L左右,对硝态氮的去除量约在8 mg/L左右( 图4 ),核算该单元的COD去除量与硝态氮去除量的比值,约为3.75,表明污水中可用于反硝化的优质碳源较少,A2单元反硝化功能没有完全发挥。O21~O23的COD降解曲线呈缓慢下降趋势,说明污水中的有机物可生化降解性能较差,已经很难通过活性污泥法去除。此外,第2段A/O无硝化液回流,相对于传统的A/O工艺,其污水停留时间延长了1~2倍,可为污水中的降解周期较长有机污染物提供充足的降解时间。

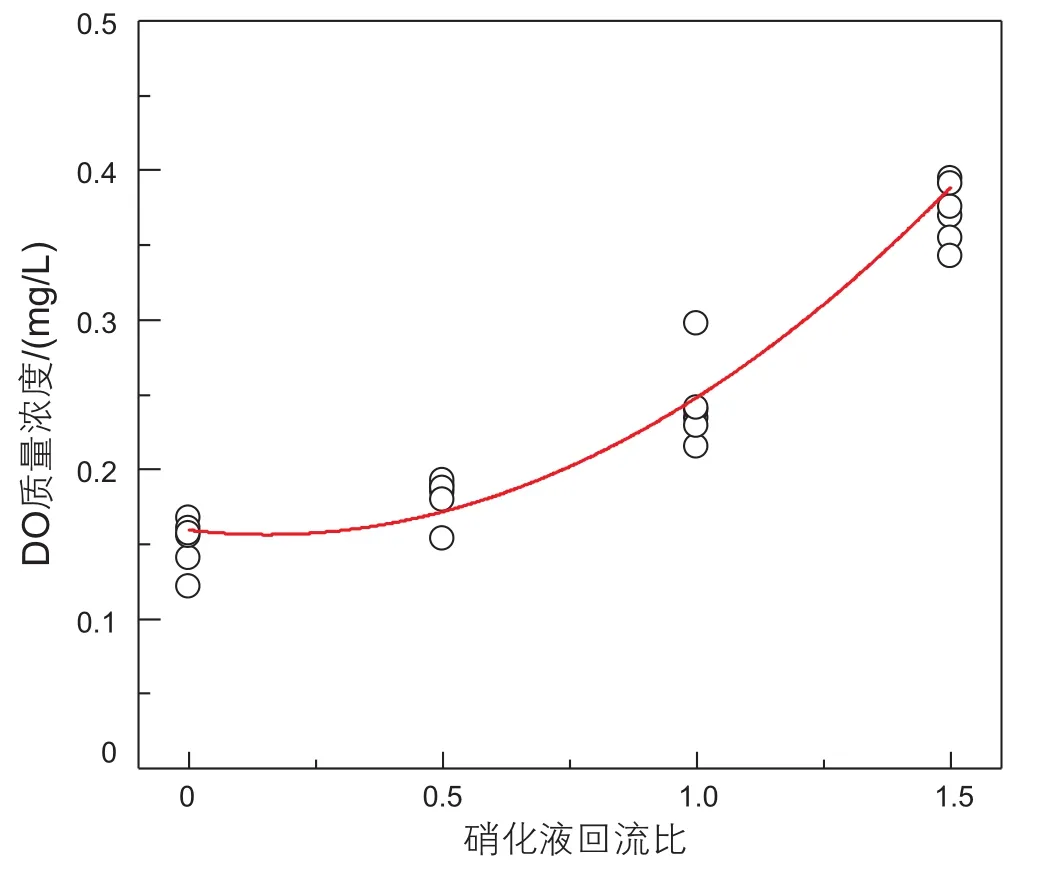

2.1.5 对A1溶解氧的影响

R值增加对A1溶解氧的影响见图6。由图6可知,随着R值的增加,A1溶解氧量在逐渐上升,当R值为零时,溶解氧约为0.15 mg/L,当R值增加到1.5时,溶解氧上升到近0.4 mg/L。溶解氧的上升会对反硝化过程产生抑制作用,同时好氧菌会消耗污水中原本就不多的优质碳源。但是从整体上看,R值在0~1.5时,A1溶解氧的浓度依然满足反硝化要求。

图6 内循环回流比对A1溶解氧的影响Fig. 6 In fl uence of internal recycle ratio on the DO of A1 unit

2.2 碳源投加量对总氮去除效果的影响

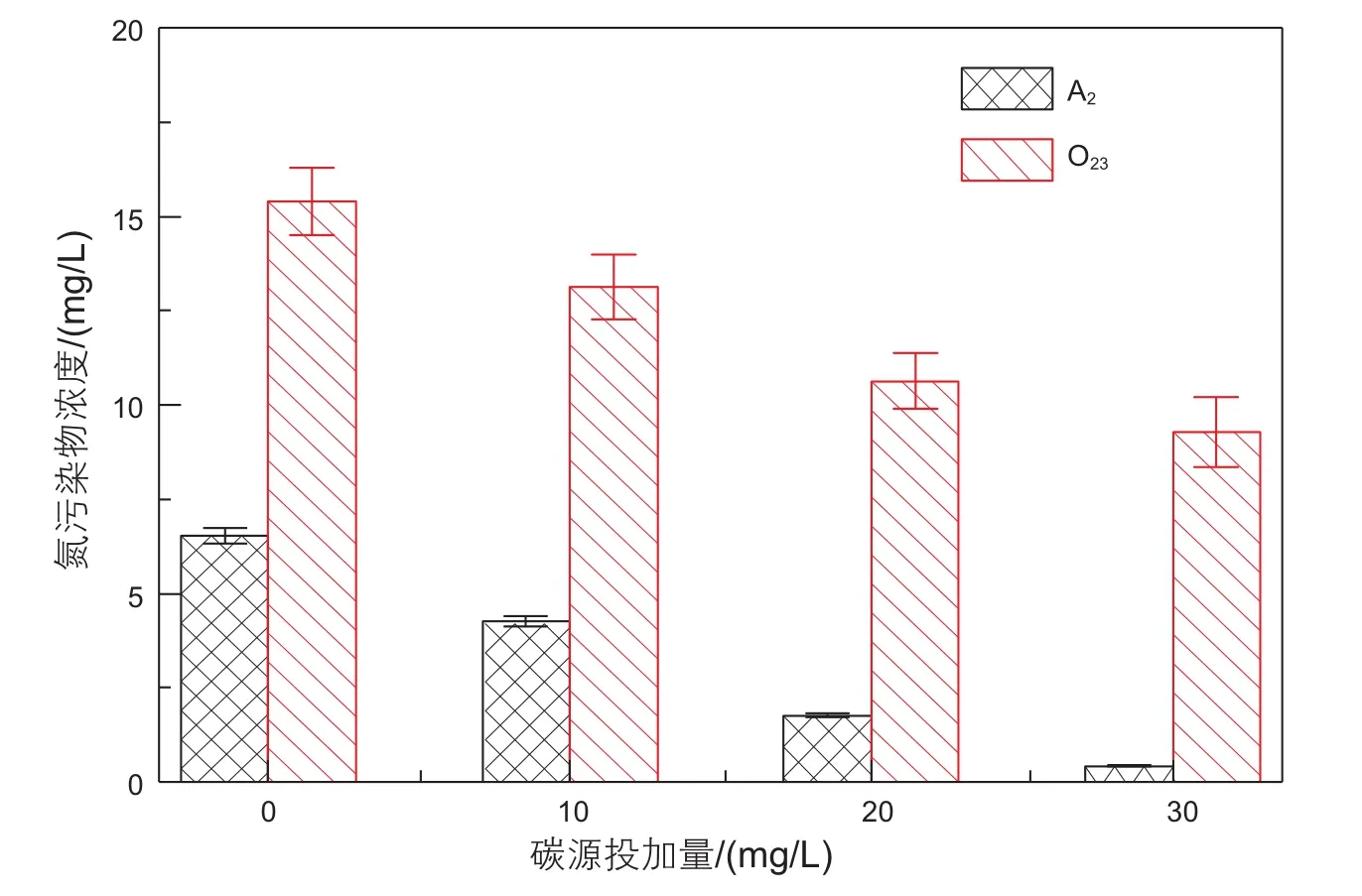

增加第1段A/O的硝化液回流可以提高系统的总氮去除率,但是提升效果有限,主要限制因素是重油加工污水的优质碳源不足。因此,开展了碳源投加量研究。结果如图7所示,可见在r=1.0和R=0.5条件下,外加碳源可以明显提高系统对总氮和A2对硝态氮的去除效果。A2出水硝态氮和O23出水TN呈正相关减小,总氮去除主要由A2反硝化贡献。O23出水氮污染物主要以硝态氮形态存在,由A2出水中的氨氮氧化贡献。当碳源投加量为0 mg/L、10 mg/L、20 mg/L和30 mg/L时,A2出水硝态氮质量浓度依次为6.5 mg/L、4.3 mg/L、1.8 mg/L和0.4 mg/L;系统出水总氮质量浓度依次为15.3 mg/L、13.1 mg/L、10.6 mg/L和9.2 mg/L,去除率依次为75.0%、78.3%、81.7%和84.7%。核算A2单元碳源投加量与硝态氮降解量的比值,约为0、4.5、4.3和4.9,均值约为4.5。结果表明,当碳源投加量为30 mg/L时,A2出水硝态氮基本完全被去除,总出水TN≤10 mg/L,实现总氮的深度脱除目标。

图7 碳源投加量对硝态氮和总氮的去除效果的影响Fig. 7 In fl uence of carbon source dosing on the nitrate and TN removal

3 结论

(1)侧线实验结果表明,两段进水A/O工艺实现了重油加工污水碳氮污染物的深度协同脱除。该工艺硝化液回流量少,污染物的停留时间更长,最终出水TN≤10 mg/L、COD≤50 mg/L。

(2)适度增加第1段A/O单元内循环回流比,可以提高第1段A/O进水中碳源利用率和总氮去除率。实验确定两段进水A/O工艺在第1段和第2段A/O单元内循环回流比值分别为0.5和0,此时总氮去除率达到74.3%,比无硝化液回流时提升了6.1%。

(3)适度补充第2段A/O单元反硝化所缺的碳源,可以充分利用该单元反硝化区的脱氮效能,系统最终出水TN≤10 mg/L,去除率达到84.7%,比无外加碳源时提升了约10%。