随车起重机动臂油缸连杆优化及对比分析

2019-01-02畅思琦石联军

朱 冰,畅思琦,石联军,任 鹏

(山西航天清华装备有限责任公司,山西 长治 046012)

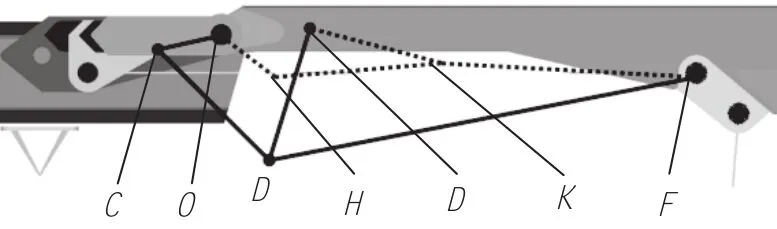

随车起重机(以下简称起重机)是重要的军民用产品,主要用于各种货物的吊装作业,本次研究对象为公司QH090型随车起重机,最大起重量为1300kg,最大幅度为6.2m。其臂架系统结构如图1所示。通过举升、动臂及伸缩油缸的运动,使起重机臂架达到规定幅度进行起重作业。其中,动臂油缸(以下简称油缸)系统一般分为2种机构形式,即3铰点机构和5铰点机构,本起重机油缸的设计方案为3铰点形式。本文通过对2种铰点机构的优化对比分析,详细比较2种机构的运动、力学性能,为起重机及其它类似产品的设计提供有效参考。

图1 QH090起重机臂架系统模型

1 油缸铰点机构受力模型

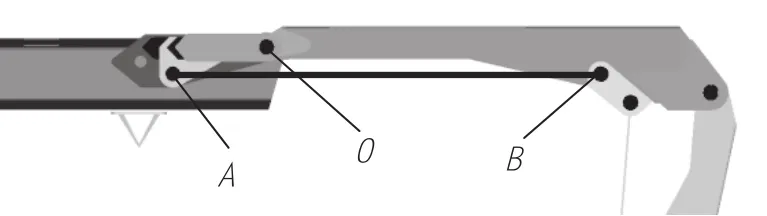

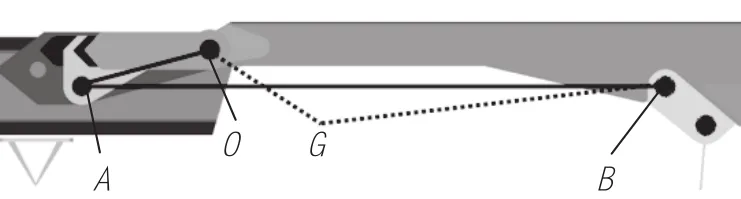

取动臂及伸缩臂为水平状态时为危险工况进行研究,设伸缩臂对动臂形成的弯矩为M,则3铰点形式下油缸处局部结构如图2所示。其中,O为伸缩臂与动臂连接点,A为油缸前铰点,B为油缸后铰点。

图2 3铰点形式油缸

此时油缸受力FAB为

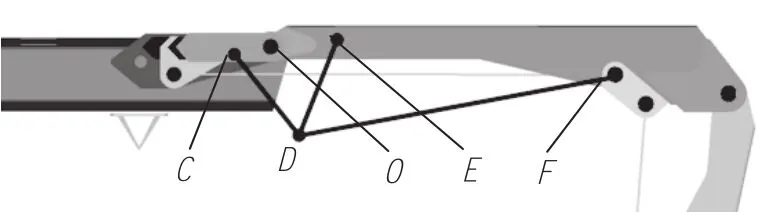

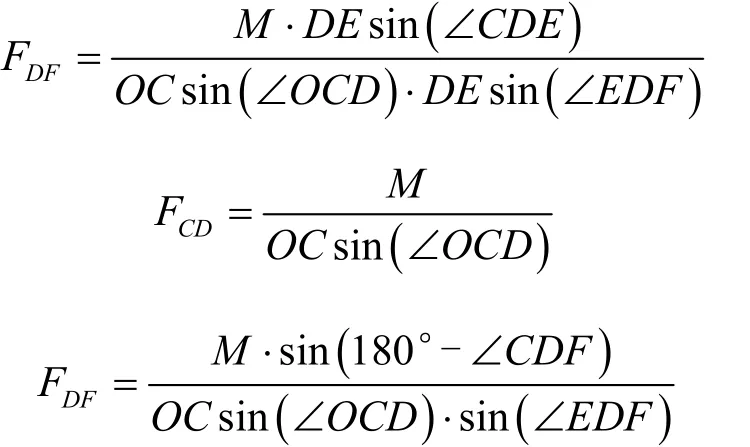

将机构转化为5铰点机构,在此机构形式下,油缸处局部模型如图3所示。其中,O为伸缩臂与动臂连接点,CD为连杆1,DE为连杆2,D为油缸前铰点,F为油缸后铰点。此时油缸受力FDF为

图3 5铰点形式油缸

2 3铰点机构油缸受力优化

采用ADAMS2012中的优化模块,分别建立3铰点机构和5铰点机构的优化模型,对油缸受力进行优化。

2.1 设计变量

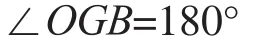

优化时取伸缩臂水平及折叠2种状态(即油缸分别为最长及最短)进行研究,伸缩臂转角为140°,设伸缩臂折叠时,图2中A点对应铰点为G,虚线为伸缩臂折叠状态,如图4所示。

图4 3铰点机构优化模型

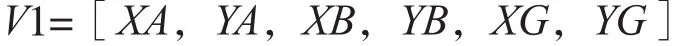

取伸缩臂转动点O为定点,A、B、G 3个点的横纵坐标为设计变量V1,即

各设计变量的取值范围应以不发生结构干涉为前提,在此不再赘述。

2.2 约束条件

(1)应保证A、G相对于O点的距离相等,即

(2)为保证油缸安装,油缸最小长度去除油缸行程后,应大于某固定值,此处设定为290mm,即

(3)应保证油缸由最短伸长至最大时,伸缩臂的转角为140°,即

(4)为满足伸缩臂顺利展开条件,应保证

2.3 优化目标

优化目标为油缸受力最小,设优化目标为J1,则优化目标可定义为

2.4 优化结果

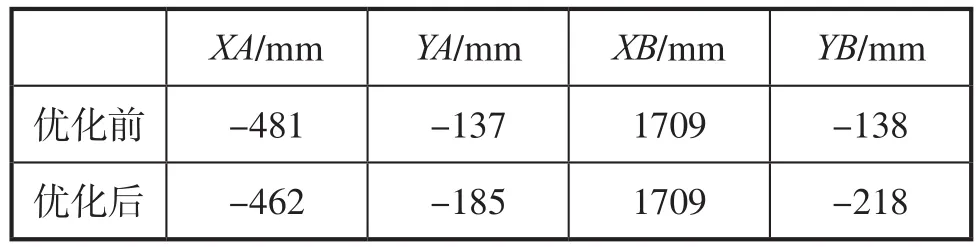

设O点为坐标原点,则优化前后A、B点坐标如表1所示。

表1 3铰点机构优化数据

3 6铰点机构油缸受力优化

3.1 设计变量

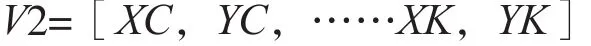

同理,优化时取伸缩臂水平及折叠状态进行研究,设伸缩臂折叠时,图3中C点对应铰点为H,D点对应铰点为K,其中,虚线为伸缩臂折叠状态。

图5 5铰点机构优化模型

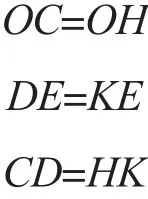

仍取伸缩臂转动点O为定点,C、D、E、F、H、K 6个点的横纵坐标为设计变量V 2,各设计变量的取值范围应以不发生结构干涉为前提,可得

3.2 约束条件

(1)应保证C、H相对于O点的距离相等,D、K相对于E点距离相等,C、D距离与H、K距离相等,即

(2)油缸安装条件同上,如下式

(3)伸缩臂转角同上,如下式

∠COH=140°

(D4F)为保证伸缩臂顺利展开,应满足

3.3 优化目标

优化目标为油缸受力最小,设优化目标为J2,则优化目标可定义为

3.4 优化结果

设O点为坐标原点,则优化后C、D、E、F点坐标如表2所示。

表2 5铰点机构优化数据

4 仿真分析

为验证优化前后及不同铰点机构的性能,采用ADAMS对起重机进行仿真分析,进而对比其各项性能参数。

4.1 仿真模型及参数设置

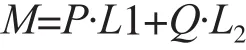

由于起重机起重工况较多,选取伸缩臂为水平工况重点研究,此时伸缩臂对动臂产生的弯矩M为最大值,为方便分析,计算时将伸缩臂固定为水平状态,弯矩M反向施加于动臂上,动臂与伸缩臂之间夹角由0°变化至65°,此范围可以覆盖起重机起重性能表内的所有工况。设吊装重量为P,载荷作用点距转动点O的水平距离为L1,伸缩臂自重为Q,质心距O点水平距离为L2,则M可写为

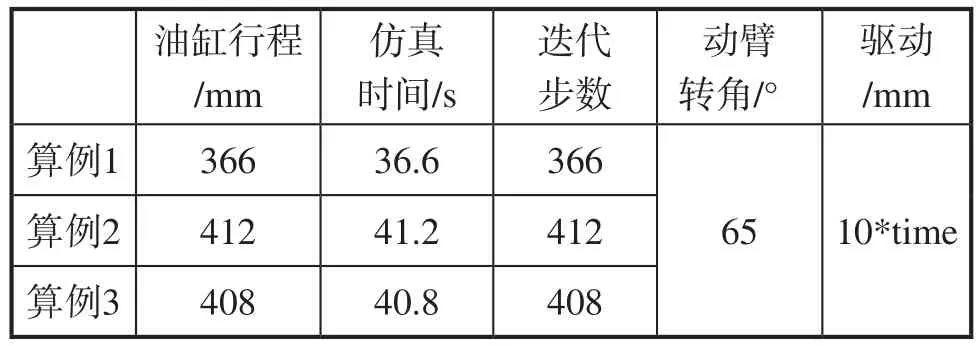

针对优化前的3铰点机构、优化后的3铰点机构和5铰点机构(分别记为算例1、算例2、算例3)进行对比分析,为方便计算,设M=5000t·mm,油缸匀速运动,速度为10mm/s,各算例中基本参数如表3所示。

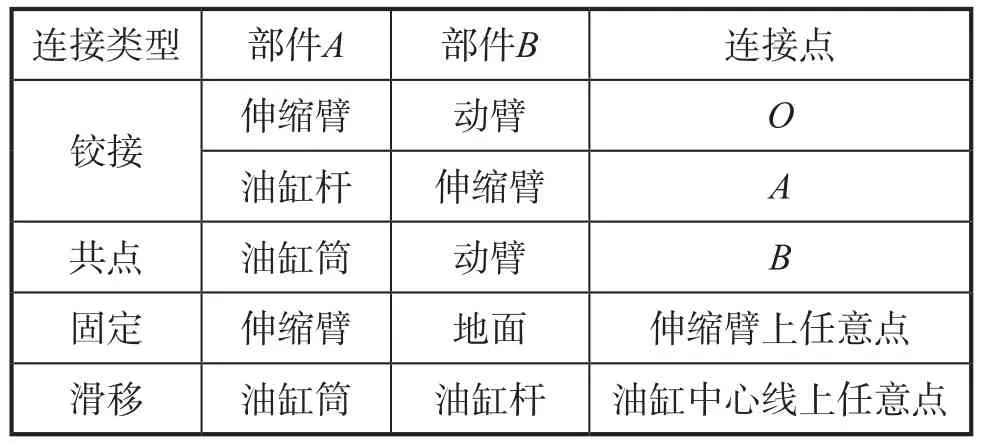

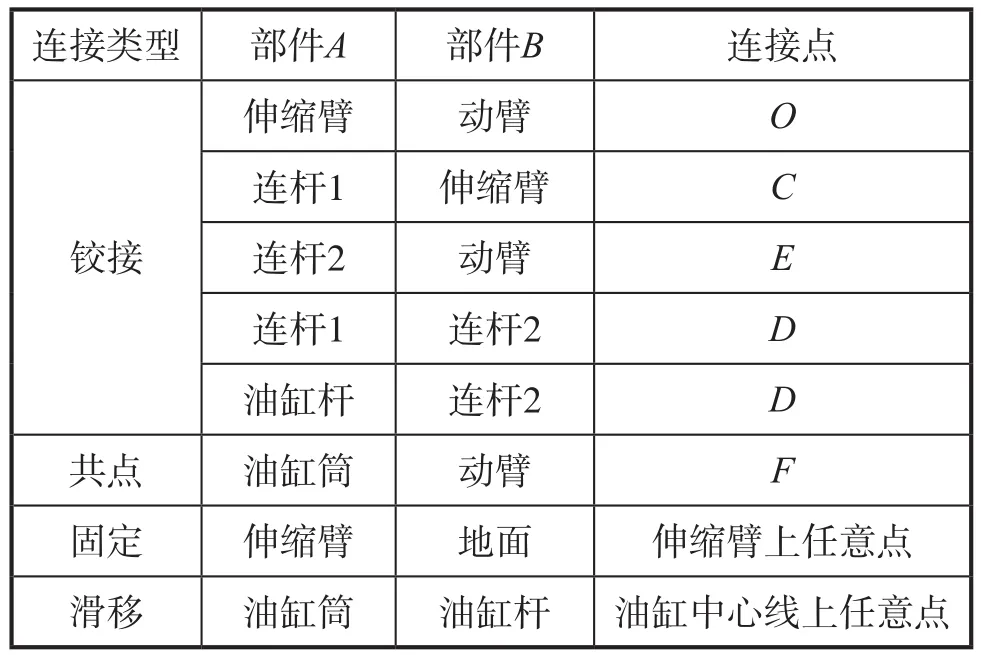

在ADAMS中建立3个算例的仿真计算模型,各部件之间的运动副关系见表4及表5。

表3 各算例基本参数表

表4 算例1、算例2运动副情况

表5 算例3运动副情况

4.2 仿真结果分析

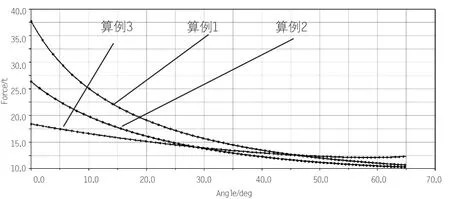

通过计算分析,得到3个算例中的油缸受力、动臂转角、角速度及角加速度等特性,见图6—图9所示。

图6 各算例油缸力—动臂转角特性

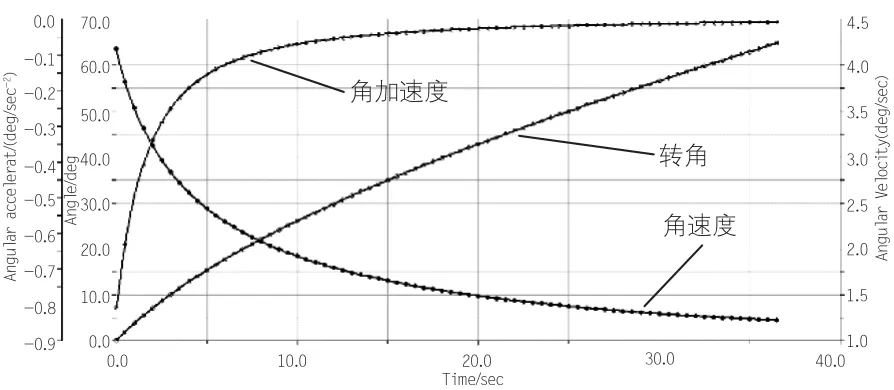

图7 算例1动臂转角、角速度、角加速度特性

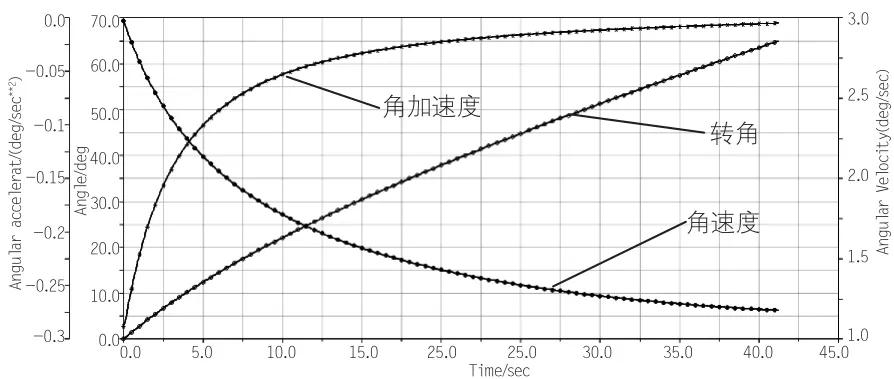

图8 算例2动臂转角、角速度、角加速度特性

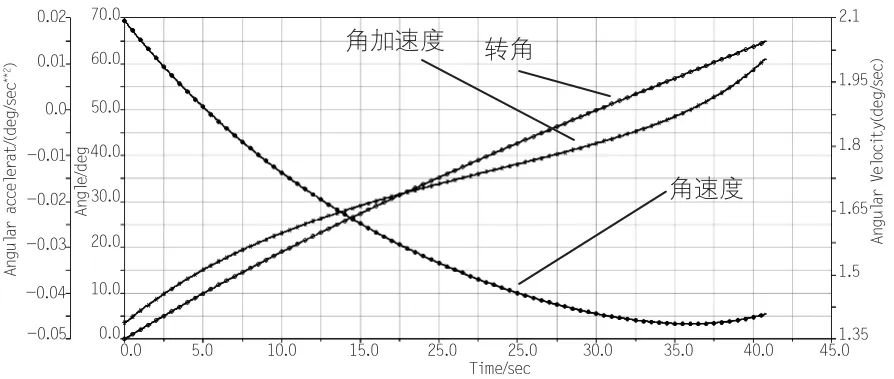

图9 算例3动臂转角、角速度、角加速度特性

(1)分析图6可知,3个算例中,油缸受力随着转角增大而降低。算例1油缸最大受力为37.7t,最小受力为10.6t;算例2油缸最大受力为26.4t,最小受力为10.3t;算例3油缸最大受力为18.4t,最小受力为12.1t。对比优化前后数据,经优化后的3铰点机构油缸最大受力降低率为30%,5铰点机构油缸最大受力降低率为50%。

(2)3个算例的油缸行程分别为366mm、412mm和408mm,在相同的油缸运动速度下,算例1臂架展开速度最快,算例3次之,算例2最慢。

(3)分析图7—图9可知,算例1动臂转角最大加速度为-0.81deg/s2;算例2转角最大加速度为-0.29deg/s2;算例3转角最大加速度为-0.046deg/s2,相比之下,经优化后的5铰点机构角加速度最小,臂架运动较平稳,结构冲击小。分析3个算例的动臂角速度,算例1最大角速度为4.17deg/s;算例2最大角速度为2.98deg/s;算例3最大角速度为2.1deg/s。可知经优化前,起重机臂展速度较快,易对周边人员造成危险,优化后的两种机构形式臂展速度均有明显降低。

5 结束语

本文针对随车起重机的2种动臂油缸铰点机构进行了受力模型搭建,采用ADAMS对两种铰点机构进行了优化,并对比分析了两种机构的各项运动及力学性能。

通过分析计算可知,经优化后,3铰点机构油缸最大受力降低率约为30%,5铰点机构油缸最大受力降低率约为50%。可知,5铰点机构能够获得更小的油缸受力值,从而降低系统压力。

同时,5铰点机构下,臂架的最大转角速度及加速度均较3铰点机构有所降低。因此,运用5铰点机构可以有效降低冲击,提高结构性能,提高作业安全性。

在今后的研究工作中,可将结构干涉考虑到优化计算过程中,在结构不产生干涉的前提下,达到预期的优化效果。