提高金浮选回收率的改进工艺

2019-01-02王心金罗小溪

王心金,罗小溪

(青海省有色地质矿产勘查局七队,青海 西宁 810007)

青海省某金矿选厂建成于2000年,设计处理量为50 t/d。该厂地处3 800 m的高海拔高寒牧区,常年平均气温低,采矿坑道水和尾水循环利用能够满足选厂生产用水。随着采矿的不断深入,原矿品位逐年下降,矿石性质由硫化矿向氧化矿转变,该厂金的浮选回收率呈下降趋势,金回收率在75%左右,尾矿品位>0.7 g/t。这不仅浪费了宝贵的资源,而且也给企业的经济效益造成了不可弥补的损失[1-2]。因此,有必要对现工艺存在的问题进行剖析并做进一步的改进。

1 矿石性质

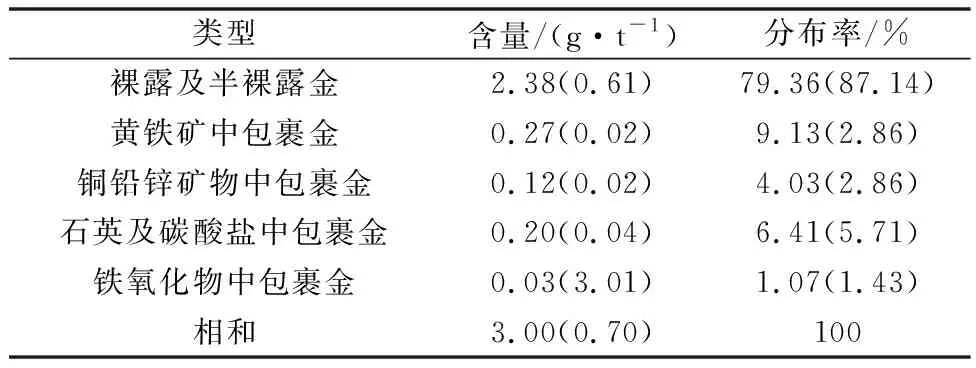

该矿物属微细粒浸染型硫化矿及部分氧化矿。主要金属矿物为黄铁矿、方铅矿、黄铜矿、白铁矿、毒砂、斑铜矿、黝铜矿、磁铁矿、褐铁矿、孔雀石、蓝铜矿、铜蓝、白铅矿、闪锌矿及自然金等;脉石矿物为石英、白云石、绢云母、长石、泥质、钙质。原矿及尾矿金的物相分析结果见表1。

表1 金的物相分析

2 工艺流程

该厂的浮选工艺流程如图1所示,为一段开路破碎,一段闭路磨矿,一粗二精三扫工艺流程。

图1 原工艺流程

3 影响金浮选回收率的因素

3.1 外界因素

影响该选厂浮选回收率的外界因素主要是水质、气温等。由于该厂地处海拔近4 000 m的高寒地带,年平均气温在3℃左右,并且近500 m2的车间只有一台采暖炉而无保温设施,其次选矿用水来自采矿坑道,水温低。因此无法满足浮选对温度的要求。水质方面,来自坑道的水因未采取沉淀措施,致使大量泥浆进入选厂,并包裹在已经单体解离的矿物表面,降低了可选性。

3.2 人为因素

流程设计必须是建立在进行了全面而充分地可行性论证基础上,也必须经历由试验到投产的流程调整及不断完善的过程;设计的选厂应能获得最佳技术经济指标和最大经济效益,而厂址的选择应当满足工艺要求[3]。根据该厂的外界环境和作业环境,其中诸多因素均不能满足浮选最基本的条件,造成了实际各项技术经济指标不佳。因此,设计必须立足于客观而全面的考虑流程所要求的条件以及影响因素。

技术工人素质也是重要的主观因素之一。操作是生产中最基础、最关键的环节,任何合理、先进的工艺措施只有在操作中得到切实有效地实施,才能取得相应的经济效益。如果生产中技术工人不能够认真负责地、正确地进行操作,最佳技术指标同样无法实现。因此必须对技术工人进行经常性的培训,加强操作管理。

3.3 机械因素

随着市场经济发展形势变化,需要在原有基础上,在进行少量资金投入的前提下扩产。该厂是由原来的25 t/d氰化工艺扩产为现有工艺,主要设备采用的是使用了近十年的旧设备,如球磨机、分级机、破碎机。实践证明,破碎机的严重磨损使其破碎粒度严重不合格,从而直接影响磨矿机的生产能力和磨矿效率,以及分级机的返砂比,并导致浮选效果不佳,设备的运转率过低同样制约着选厂的生产能力。

4 提高金回收率的措施

4.1 设备投入

根据目前矿山的发展形势和矿石品位逐年下降的现实,在现有基础上做大量的设备投入几乎是不可能的。但是考虑到有效地提高金浮选回收率,使破碎粒度达到要求,为球磨机提供持续而均匀的给矿,提高磨机生产率,改善磨矿效果,购置了一台新的高效的破碎机;新安装了一台溢流的旋流分级设备,对于螺旋分析机溢流产品,采用水力旋流器作控制分级,不合格产品返回球磨机进行再磨,保证矿石充分单体解离,为浮选作业提供合格的入选粒度。

4.2 工艺改进

4.2.1 磨矿细度

浮选的先决条件是有用矿物的单位解离,磨矿则是实现有用矿物单体解离与提供合适入选粒度的重要手段,是选厂的关键性工序,它直接影响着选别效果的好坏。通过对矿石进行物相分析,原矿中金的赋存状态以裸露及半裸露金为主,占80%,包裹金占20%,且多为细粒金和显微金,占70%。从表1可以看出,浮尾中流失的主要为矿物中的裸露及半裸露金部分,相和>0.6 g/t,若要充分回收这部分金,就有必要对破碎、磨矿乃至分级作业进行改进,使含有裸露及半裸露金的矿物充分单体解离,有利于资源的综合利用和回收。

措施一:降低破碎粒度。通过添加破碎设备,将反击式破碎机PF0504作为第二段破碎,使破碎粒度<20 mm,为磨矿作业提供均匀而且合格的入磨矿石。

措施二:增加了一台GXX高效水力旋流器,对分级机溢流进行控制分级,既能控制不合格粒度的产品进入浮选作业,又能使设备投入降至最低,而且对磨矿效率不会产生太大的影响,不会导致泥化现象的发生。

措施三:降低破碎粒度后,必须调整以往的装球制度和初装球球径比例,补加球时应用精确化装球制度。

通过比较可以看出(表2),增加了一台破碎机后,将一段破碎改为两段破碎工艺,使入磨粒度达到磨矿要求,改善了磨矿条件,提高了磨矿效率,磨矿细度达到85%以上,使矿物单体充分解离。

表2 粒度比较

4.2.2 浮选效果

通过添加设备,改进破碎工艺,改善磨矿条件,在单体充分解离的基础上,将粒度合格的矿浆送往浮选工艺,取得了良好的选别效果。

随着开采的深入,原矿品位降低,矿石性质由硫化矿向氧化矿转变,该厂对以往的药剂和添加制度作了调整,采用了湖南株洲浮选药剂厂生产的11号黄油和黄药,并针对浮选作业存在泡沫层过厚,严重影响金精矿质量的实际情况,该厂对油和药的用量作了严格的控制。因矿石品位变化较大,药剂用量调整频繁,故药剂用量不再赘述。

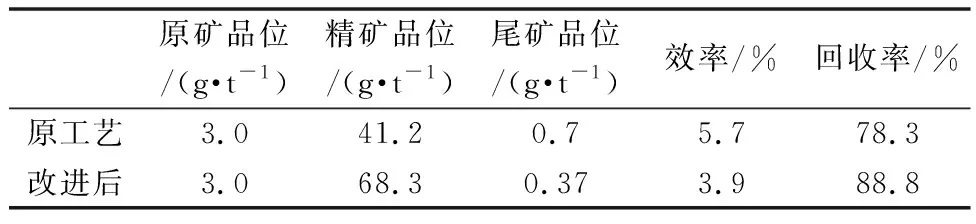

4.2.3 效果比较

通过表3、表4可以看出,现两段破碎和原一段破碎相比,在浮选指标上有了明显提高,回收率提高了10%,金精矿的质量也得到了提高。而在对尾矿进行物相分析后发现,对裸露及半裸露金的回收率提高了47%。

表3 浮选指标比较

表4 尾矿中Au的物相分析结果 %

4.3 保温措施

为改善车间的作业条件,满足选矿对温度的要求,在车间四周安装保温层,车间内铺设暖气管道、安装暖气片,取得了较好的效果。

5 经济效益

5.1 购置设备费用

GXX水力旋流器:1万元;

PF0504反击式破碎机:4.5万元;

配套费用:0.5万元;

年成本费用:2万元;

合计:8万元。

5.2 经济效益计算

按年处理量5 000 t、黄金交易价格150元/g计算:

1)原工艺年产金量:11 742 g;

黄金价格系数:79.2%;

年产值:11742×150×79.2%=139.5万元。

2)改进后年产金量:13 318 g;

黄金价格系数:81.9%;

年产值:13 318×150×81.9%=163.6万元。

通过经济效益计算,采用两段破碎后,不仅当年的投入当年可收回,而且平均每年可增加经济效益近20万元。

6 结 语

1)通过对选厂各工艺存在的问题进行分析和研究,并从破碎和磨矿入手,改进工艺,改善磨矿条件,提高选矿回收率,增加经济效益。

2)通过采取两段破碎工艺、控制分级和调整磨矿介质比例、改进药剂制度等措施,使磨矿细度达到了设计要求,矿物单体得以充分解离;选矿回收率提高了10%;对裸露及半裸露金取得了较好的选别效果。

3)通过工艺改进,为选厂以后处理氧化矿方面积累了经验。但也存在不足,如扫选流程过长,影响精矿质量等。这需要在以后的实践中加以改进。