汽车排气催化器的隔热方法研究

2019-01-02张爽贺永刚张治国黄昌瑞王雷

张爽,贺永刚,张治国,黄昌瑞,王雷

汽车排气催化器的隔热方法研究

张爽,贺永刚,张治国,黄昌瑞,王雷

(华晨汽车工程研究院,辽宁 沈阳 110141)

催化转化器作为汽车的一个重要的环保部件,它在将发动机燃烧后的高温废气向外排出的过程中不断向外散热,特别是在发动机舱内,排气系统作为主要的热源对周围耐热性差的零件构成了极大的威胁,需要采取热保护措施。文章针对催化器内部隔热和外部隔热两种方式,制作了多种不同的方案,通过排气台架试验的手段研究了各种隔热方法的效果,最后给出了催化器最有效隔热方法的建议。

催化转化器;排气台架试验;隔热方法

前言

汽车排气歧管和催化器零件的主要作用是将发动机燃烧后的高温废气向外排出,并在三元催化剂的作用下将污染物质转化为无害物质。在排气过程中,排气系统不断向外散热,特别是在发动机舱内,排气系统作为主要的热源对周围耐热性差的零件构成了极大的威胁,需要采取热保护措施。本文研究了催化器的多种隔热方法,给出了最有效降低热传递的建议。首先,介绍了催化器的基本传热机理,为理解最有效的隔热方式提供了依据。其次,我们针对催化器内部隔热和外部隔热两种方式来进行研究。对比了不同热导率、不同厚度的陶瓷纤维衬垫和不同辐射率的催化器壳体等几种方案的隔热效果,来研究催化器内部热保护。验证安装隔热罩和距热源的距离对热保护的影响,来研究催化器外部的隔热效果。利用简单的热传导模型作为试验样件。这些简单的模型是产品设计时经常采用的行之有效的工具,因为它们可以很快的来评估多种方案的效果。

1 本次研究的目的

发动机上使用三元催化转化器的目的是为了满足日益严格的污染物排放限值的国家法规认证要求。

提高排放控制的第一步是将催化转化器总容积中的一小部分放到发动机舱内,以便利用排气的高温来加热催化剂,使其尽早起燃。这种所谓的“热身系统”已经足够高效了,可以不必再使用其他外部的辅助加热系统。

下一步是将放到发动机舱内的催化器直接焊接到排气歧管上。这种方法达到了最佳的效率和成本之比值。然而这种方法也同样存在许多的挑战。

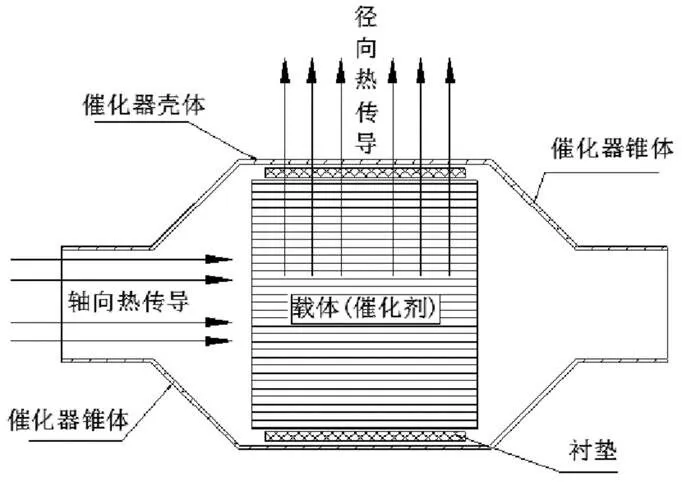

图1 紧耦合排气歧管及催化器示意图

第一个挑战是催化器涂层中的贵金属抗老化能力和稳定性。催化器必须承受住850℃或者更高的持续加热,并且催化器在经过持续高温的老化试验后,整车的尾气排放数值依然要保持在法规限制值之内。

第二个挑战是催化器给发动机舱带来的热害问题。由于当代汽车上安装的设备越来越多,并且为了提高舒适性,驾驶室的空间需求也越来越大,以及为了提高空气动力学性能而缩减了发动机舱盖的形状,使得汽车发动机舱内的可用空间越来越小了,留给安装紧耦合排气歧管的空间更是非常的有限。然而表面温度高达400℃到500℃的催化器周围布满了耐温低于150℃的零件,例如塑料件、冷却液胶管和电子线束等。这对催化器的热保护设计带来了不小的挑战。

另外一点,即使布置于车辆下方,催化转化器也要从热管理的角度仔细处理,因为在所有发动机工作模式下都会发生放热反应,未燃燃料的氧化会释放出大量的能量。即便发动机熄火后,未燃燃料依然会进行短暂的氧化反应并释放出大量的能量,要求布置在车身下的催化器表面温度不能超过干草的燃点,以避免车辆停放在干草坪上时引起火灾的危险。

由此可见,我们需要花费大量的经历去研究催化器隔热的方法,使催化器在尽可能小的占用空间的情况下更少的向外传递热量,并且保证自身的耐久性和可靠性。

通常,催化器的隔热依靠的是内部包裹载体所使用的衬垫以及外部安装的隔热罩。衬垫是陶瓷纤维和蛭石的混合物,在高温下膨胀,机械地包裹住陶瓷载体以补偿陶瓷载体和金属壳体之间的间隙。外部安装的隔热罩则是为了避免催化器直接向外辐射热量。

本次研究,对催化器的传热方式进行分析,对比内部和外部隔热的效果,找到影响催化器向外热传递的主要因素,从而确定最有效的隔热方法。

2 催化器的传热机理

排气歧管及催化器对周围的各种部件的加热主要通过催化器外壳直接热辐射和间接地通过空气的对流换热两种方式。热辐射换热取决于催化器的表面温度,也和材料的辐射率有关。自然对流换热主要与催化器表面温度有关。因此,控制催化器表面温度是关键,我们将详细分析一下影响催化器表面温度的因素。通过分析不难发现,催化器外壳主要被以下两种方式加热(如图2所示):

(1)轴向热传导。通过发动机台架试验测得排气歧管隔热后的温度在750 - 800°C,入口锥体在450-500°C,而催化器外壳将保持在350-450°C。如果从排气歧管和催化器入口锥体到外壳的轴向热传导热量足够多,它们可以降低通过增加衬垫来实现的隔热效果。催化器两端的热传导会使催化器径向换热效果下降。此时增加更多的内部隔热措施也不会降低催化器外壳的温度。

(2)径向热传导。发动机排气气流和催化剂中放热的化学反应使催化剂保持在800℃至1000℃之间,废气通过对流换热和通过载体的径向传导将热量传递到催化剂载体的壁面上。在载体的中心和外围之间,测量到的温度梯度高达100°C。如果催化器壳体与载体直接接触,没有任何隔热措施,那么催化器壳体表面温度可高达850至950°C。

了解了催化器的主要传热机理之后,我们将通过试验来验证一下它们的影响效果。

图2 催化器组件和传热方式示意图

3 两种传热方式的效果验证

3.1 轴向热传导

图3 特殊催化器试验样件示意图

为了验证催化转化器轴向热传导效果,我们进行了以下试验:制作了一个特殊的催化器,使废气能够在相同的流动条件下分别从催化器前后两端吹入。在方向1中,气体通过非隔热端锥进入。在方向2中,气体通过有隔热保护的端锥进入,如图3。我们使用了容积为1L的圆形陶瓷载体,4mm厚度的陶瓷纤维衬垫,在催化器外围安装了10个热电偶用于温度测量,试验在排气系统的专用测试台架上进行,将800℃的高温气体按照相同的条件分别从催化器两端吹入。

如果催化器壳体中间的温度受锥体温度的影响,则靠近锥体的一侧温度会更高。图4为两次试验后各测试点的温度图,试验结果表明:气流从任何一端吹入,壳体的表面温度基本相同,说明催化器壳体受端部热传导的影响很小,轴向热传导对催化器的温度升高不起主要作用。

图4 催化器各点温度测量结果

3.2 径向热传导

如前所述,发动机排出的废气和化学反应会加热催化剂载体。载体外周温度将由载体前端面温度和流量分布以及由中心的径向导热决定。催化器壳体会被衬垫的导热而加热。

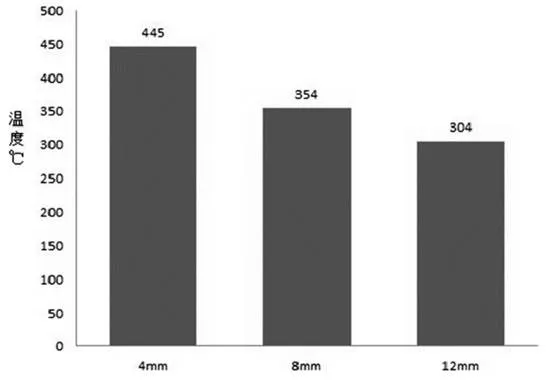

为了评估径向热传导效果,我们使用了容积为1L的圆形陶瓷载体,4mm、8mm和12mm三种不同厚度的陶瓷纤维衬垫。采用上述同样的台架试验方法,测量催化器壳体外围温度,选择所测温度最高点作为试验结果,如图5。

图5 不同厚度衬垫的壳体温度测量结果

从试验结果上不难看出,在同样的试验条件下,不同厚度的衬垫对催化器外壳温度影响很大,衬垫厚度越薄,外壳温度越高,说明径向热传导是导致催化器外壳温度高的主要原因,本文接下来的几个试验,更加证实这一点,这里只得出结论,不做详细介绍。

4 两种隔热方式效果比较

对于安装在汽车上催化器来说,车辆在行驶过程中,从汽车格栅进入发动机舱的气流推动着催化器周围的空气不断的流动变换,因此催化器对周边零部件的放热主要是通过辐射传热的方式,而空气对流换热的方式所占的比重很小。因此,我们重点研究一下降低催化器辐射传热的方法。

通常来说,以下两种方式可以降低辐射传热:

(1)降低热源表面温度。这可以通过降低衬垫的导热系数或增加垫子的厚度来实现。然而,垫层厚度的增加会增加壳体的直径,从而增加辐射面积。

(2)降低壳体的辐射率。钢的辐射率从奥氏体不锈钢的0.4到铁素体不锈钢的0.7不等。

接下来我们将从催化器内部和外部两种隔热方式着手,来找到最有效的隔热方法。

4.1 催化器内部隔热

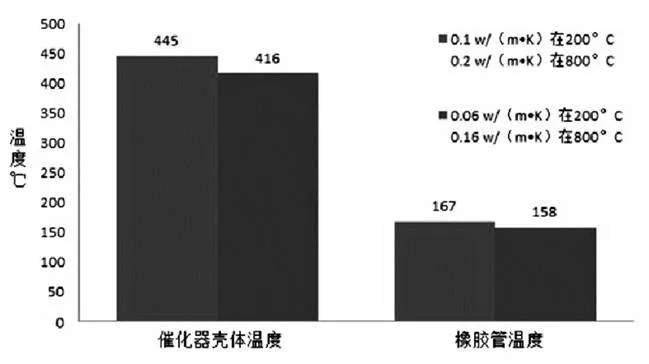

我们依然通过试验来验证催化器内部组件的隔热效果。前面我们已经验证了不同厚度的衬垫的隔热效果,接下来我们采用相同的试验方法来验证衬垫导热率、催化器壳体辐射率对隔热的影响。首先,我们选用了厚度为4mm,衬垫导热率由(0.1w/(m·K)在200°C, 0.2w/(m·K)在800°C)降低到(0.06w/(m·K)在200°C,0.16w/(m·K)在800°C),试验方法与之前相同,同时我们在催化器外部布置了一个橡胶管,距离催化器外壳50mm,可以视作布置在催化器周围的零件,并测量橡胶管的表面温度。试验布置如图6。

图6 催化器内部隔热试验组件示意图

试验结果如图7,我们可以看出,降低衬垫的导热率可以使壳体和外部零件的表面温度降低6%左右,这一点效果还是比较可观的,在不增加催化器尺寸的情况下,可以起到很好的隔热效果。然而,隔热性好的衬垫会比较贵,需要综合考虑。

图7 不同导热率衬垫的温度测量结果

图8 橡胶管表面温度(不同辐射率壳体)

其次,我们选用相同的衬垫,不锈钢壳体的辐射率由0.8降到了0.4,再次进行试验,试验结果如图8。

降低壳体的辐射率,橡胶管表面温度降低了16℃,这比降低衬垫热导率更加有效,并且也不会增加催化器的体积。

4.2 催化器外部隔热

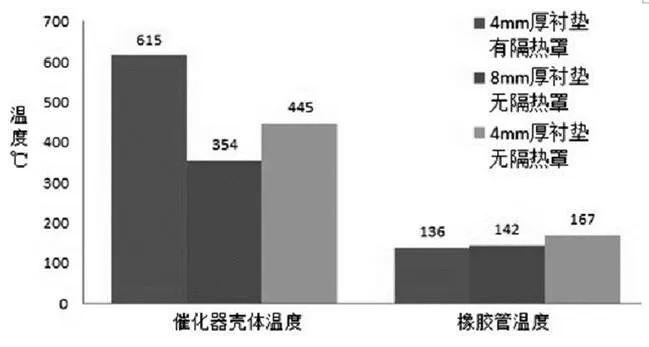

如图9所示,我们通过两个试验来验证催化器外部隔热的效果。首先,我们在催化器外部安装了隔热罩,隔热罩与壳体的间隙为4mm,选用的衬垫厚度是4mm,这样可以视为安装隔热罩和采用8mm厚度衬垫具有相同的外部尺寸,以便能对比内部和外部隔热的效果。

图9 催化器外部隔热试验组件示意图

试验结果如图10所示,增加隔热罩后,催化器壳体温度上升到615℃,而橡胶管表面温度降到了136℃,虽然增加隔热罩会使壳体的温度有显著升高,但它的隔热效果是非常显著的。

图10 催化器内、外部隔热温度对比

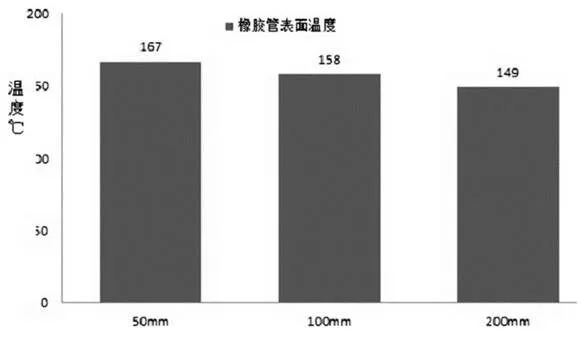

其次,我们再验证一下距离催化器外围长度L的变化,对橡胶管表面温度的影响。我们选用了4mm后衬垫,不加隔热罩,试验结果如图11所示。可以看出,距离L从50mm到100mm再到200mm,橡胶管表面温度分别为167℃,158℃和149℃。随着距离的增加,橡胶管表面温度的降幅并不明显,并且在发动机舱内要使周围怕热零件距离催化器全都大于100mm以上也是很困难的,所以单独采用远离热源的方法,效果并不显著。

图11 距催化器不同距离零件温度对比

5 结论

汽车排气催化器是整车上最主要的热害源头,无论是在发动机舱内还是在车身下,都需要考虑到它对周围零件的热影响,并且只有系统的试验和考虑才能够达到保护的作用和最佳的效率。催化器布置在发动机上将会增加发动机舱的环境温度,特别是在空气循环较差的恶劣工况下,会使周围部件温度达到最高,因为较高的环境温度会减少它们表面通过自然对流的散热。因此在催化器热保护设计时,要求在无空气自然对流散热的极端恶劣情况下,催化器对外的辐射传热降到最小,保证周围零件表面温度低于极限使用温度。

通过本次研究,我们得出以下结论:

从催化器端部、排气歧管和出口锥体对中心壳的轴向热传导不显著。我们只能从降低催化器径向热传导的方面采取措施。

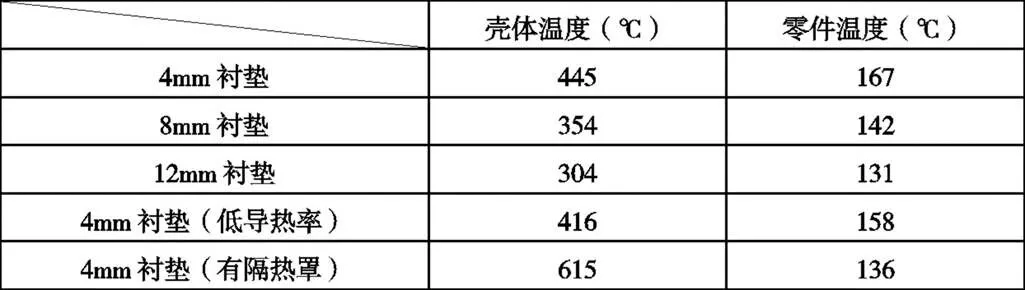

如表1所示,我们将试验结果进行了汇总。可以看到,衬垫对催化器的隔热起到的作用是最为显著的,增加衬垫的厚度可以有效的降低壳体和零件的温度,只是在布置空间和成本的考虑下,不能将其厚度增加太多。

使用较低导热率的衬垫材料,会降低催化器壳体和周围零件的表面温度,但是效果有限。由于这种低导热率的衬垫成本很高,只能在空间有限不能增加催化器厚度的情况下采用。

催化器外部安装隔热罩的效果也是非常显著的,它与增加衬垫厚度达到的效果相当,这也是被广泛采用的方法。在有限的空间限制下,采用内、外部隔热结合的方式,可以达到最佳的性价比。然而,增加隔热罩后会使催化器壳体温度以及催化器内部各组件的温度增加,这也是合情合理的。因此需要同时关注一下催化器各组件在高温下的耐久性和可靠性,特别是催化剂贵金属材料的高温老化问题,避免外部隔热罩的过热保护对催化器带来的危险。

表1 试验结果汇总

另外,令人意想不到的是,降低催化器壳体的辐射率比降低衬垫导热率更加有效,在综合考虑成本和可靠性等因素后,选用辐射率较低的奥氏体不锈钢也是一个不错的选择。

使零件远离催化器等热源虽然可以降低它们的温度,但是效果并不显著,更何况在有限的发动机舱内,有时很难让怕热零件无限制的远离催化器,所以只能说尽量避而远之,增加热保护才是关键。

[1] 杨世铭,陶文铨.传热学[第四版].北京:高等教育出版社,2006.8.

[2] 中国汽车技术研究中心.GB/T 18377-2001汽油车用催化转化器的技术要求和试验方法.

[3] 张文.三效催化转化器及陶瓷密封衬垫评价系统的研究与开发[D].武汉:武汉理工大学,2006.

[4] 蔡皓.三效催化转化器长寿低排放机理及性能优化研究[D].长沙:湖南大学,2010.

[5] 中华人民共和国国家质量监督检验检疫总局.不锈钢和耐热钢牌号及化学成分[M].北京:中华人民共和国国家质量监督检验检疫总局,GB/T20878—2007.

Study on ThermalInsulationof Automobile Catalytic Converter

Zhang Shuang, He Yonggang, Zhang Zhiguo, Huang Changrui, Wang Lei

( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 100141 )

Catalytic converter is an important component of automobile environmental protection, it it continuously dissi -pates heat when the high temperature exhaust gas discharged from the engine. Especially in the engine compartment, the converter constitute significant heat sources that increase the underhood air temperature and the direct radiation to surrounding components with limited heat tolerance.In the present study, internal and external thermal protection methods will be compared, the effects of various insulation methods were studied by means of exhaust bench test. Finally, sugges -tions for the most effective insulation methods of catalytic converters are given.

Catalytic converter; Exhaust bench test; Insulation methods

A

1671-7988(2018)24-231-04

U467.4+8

A

1671-7988(2018)24-231-04

U467.4+8

张爽,就职于华晨汽车工程研究院。

10.16638/j.cnki.1671-7988.2018.24.083