一种铝合金汽车防撞梁设计方法

2019-01-02吴向东张倩

吴向东,张倩

一种铝合金汽车防撞梁设计方法

吴向东1,张倩2

(1.安徽江淮汽车集团股份有限公司,安徽 合肥 230601;2.合肥市一六八中学,安徽 合肥 230601)

文章详细阐述了铝合金汽车防撞梁在整车设计阶段的开发流程,包括空间布置、材料、结构等方案设计;以及静载分析、低速碰撞、正面碰撞等方案验证两大内容。总结了一些通用性的设计方法和要点,为铝合金汽车防撞梁的设计提供了步骤和思路。

铝合金;防撞梁;仿真分析

引言

随着汽车产业的快速发展,各国对汽车节能、安全、环保等要求不断提升,轻量化技术、材料、工艺的研究和开发已经成为世界各大汽车生产厂家提高竞争能力的关键之一。我国乘用车燃油消耗限值第四阶段指标即将实行,对各车企是严峻的考验。需要通过广泛应用轻量化材料,降低车身重量,从而降低燃油消耗,达成乘用车燃油消耗限值第四阶段指标要求,提升其市场竞争力[1]。

铝合金作为关键的轻量化材料,其密度仅为钢的1/3,被各大汽车企业用于替换原有的钢制件,在不降低零部件性能的前提下,铝合金替代传统钢制零部件可以实现约30%以上的减重。本文基于江淮某款车型论述了铝合金前防撞梁的设计开发流程。

1 铝合金前防撞梁方案设计

1.1 铝合金前防撞梁开发流程

铝合金防撞梁无论从设计阶段还是验证阶段与传统的汽车防撞梁有所区别,在研发设计阶段需要建立一个完整的开发流程,铝合金防撞梁的一般开发流程如下图1所示。

1.2 铝合金防撞梁空间布置

首先根据GB 17354汽车前后端保护装置法规要求,以碰撞基准高度为445mm来布置防撞梁高度位置,防撞梁离地高度与碰撞模拟器基准高度一致时,防撞梁才能最大限度的发挥前端保护装置的作用[2]。一般情况下,可以按照如下法规进行校核,如下图2所示。

图2 防撞梁离地高度布置

在低速碰撞中,前保险杠系统应具备最佳的吸能效果,以求最大程度保护车辆零部件不受损坏。铝合金前防撞梁布置的有效空间也是至关重要的,防撞梁与保险杠之间需要足够的空间布置吸能块,同时防撞梁与布置在其后的冷凝器之间要留有足够的安全间隙,否则低速碰撞将会直接损坏冷凝系统,对这些空间布置在前期造型开发过程中应重点关注。一般情况下,可以按照以下经验值进行铝合金前防撞梁的布置:

1)防撞梁与保险杠之间的X向空间间隙≥80mm;

2)与布置在身后的冷凝器在Y0处最小间隙(X向)≥50mm;

3)角碰位置与冷凝器最小间隙≥20mm;

4)防撞梁Z向有效高度≥80mm,X向有效宽度≥40mm;

5)防撞梁的Z向位置处于碰撞区域内,且与设计载荷、空载两个位置的碰撞器有效重叠区域内Z向重叠尺寸≥20mm;

6)角部碰撞处,前雾灯后部溃缩空间要求≥40mm。

1.3 铝合金防撞梁材料设计

目前铝合金防撞梁成型多采用挤压工艺,材料选择多采用6系铝合金和7系铝合金,6系铝合金具有较高的强度、较好的挤压性能和优良的耐腐蚀性,7系铝合金虽然强度更高,但由于7系硬度高,挤压工艺性能和抗应力腐蚀能力较差,一般在航空领域应用较多。6系铝合金目前在防撞梁应用上较多的是6082和6063两种牌号的材料。以江淮某车型挤压铝合金防撞梁为例,防撞梁本体选用6082-T6,吸能盒选用6063-T6材料。防撞梁本体主要作用是将碰撞中产生的能量均匀传递到吸能盒上,对材料强度有较高要求,6082-T6强度高,且6082属于新开发合金,有更好的机械性能,同时降低了Cu含量,有更好的耐腐蚀性能。吸能盒作用是通过自身的压溃变形将碰撞中产生的能量转换成内能,并将碰撞力均匀的传递到纵梁上,需要具备较好的吸能性能,6063-T6强度适中,且6063-T6强度较高,具有更好的变形吸能能力。具体材料技术指标见表1。

表1 某车型防撞梁材料技术指标

1.4 铝合金防撞梁结构设计

通过调研,挤压铝合金防撞横梁本体截面常用的有“日”与“目”型,基本料厚2.0mm~3.0mm,如表2所示;徐中明等以钢制性能参数为指标,通过拓扑优化确定了防撞梁的最优的截面形状为“日”字型,这与我们调研的结论一致[3]。吸能盒常用的有四边形、六边形、八边形等结构,米林等通过仿真分析发现多腔结构中八边形的吸能盒吸收能量最大,随着结构棱边的增多,吸能量与比吸能都有增大的趋势[4]。吸能盒的选择需要与纵梁的刚度进行匹配,在纵梁压溃前吸能盒完全压溃才能最大限度的发挥吸能盒的吸能作用。综合考虑横梁、吸能盒与纵梁刚度的关系,我们以“日”字型作为横梁与吸能盒的断面。

表2 防撞梁截面与料厚对比

2 铝合金前防撞梁方案验证

2.1 静载分析

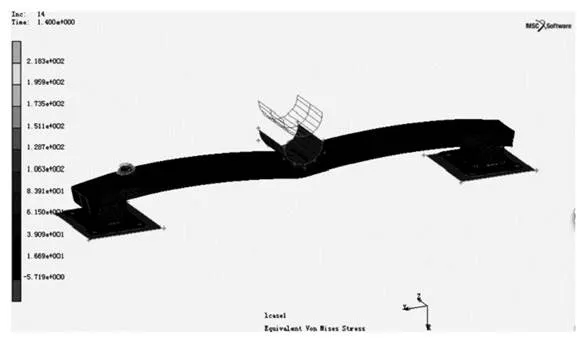

三点静载分析可以初步判断钢制防撞梁与铝合金防撞梁的强度,检验铝合金防撞梁的强度是否满足设计要求。以某款车型为例,建立四面体实体单元有限元模拟模型,如下图3所示。边界条件及分析工况设置如下:

1)部件属性:使用壳单元,定义实际厚度;

2)材料属性:输入材料拉伸试验得出材料应力应变曲线,定义材料失效准则;

3)部件连接:主梁、上、下加强板、吸能盒采用焊接;

4)边界条件定义:吸能盒采用螺栓方式固定支座,约束6个自由度;

5)分析工况:采用刚性半径为100mm压头,以50mm/s速度下压防撞梁100mm。

图3 防撞梁三点静载模型

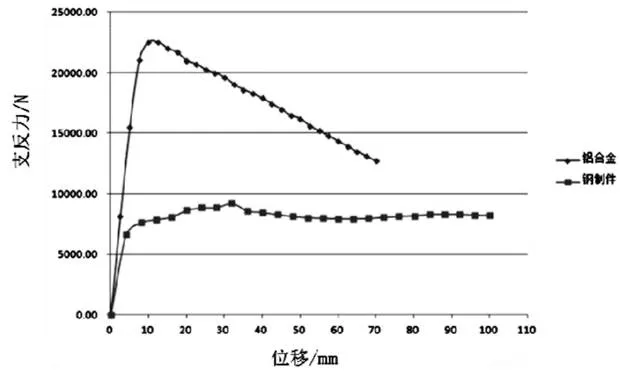

静压分析得到的防撞梁支反力的峰值反映了其强度,其值越大相应性能越好,从分析结果可以看出,铝合金防撞梁最大承载力为23.9kN,钢制件最大承载力为9.2kN,铝合金防撞梁最大承载力要优于钢制防撞梁,如下图4所示。

图4 仿真支反力-位移曲线

2.2 低速碰撞分析

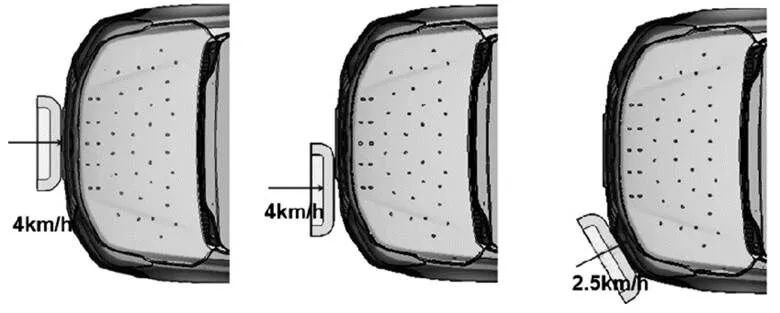

根据法规要求,针对铝合金防撞梁进行低速碰撞仿真分析,应分别在整车整备质量和加载试验车质量两种状况下对车辆的前后端保护装置各进行三种条件的碰撞,通过对模拟结果进行分析,判定在低速情况下防撞梁对相应零部件的保护程度,如下图5模型所示。

图5 防撞梁低速碰撞模型

根据法规要求,车辆碰撞后应能满足灯和其他信号装置能正常工作,供油和冷却系统应无泄漏,发动机舱盖因能正常开启等。从分析结果来看,三种工况下测量值均小于目标值,说明铝合金防撞梁强度满足ECE R42和GB 17354法规要求,如下表3所示。

表3 低速碰撞保险杠变形量

2.3 正面碰撞分析

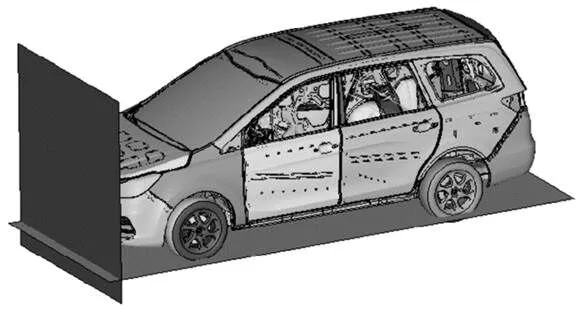

针对铝合金防撞梁,进行100%正面偏置碰撞仿真模拟,主要依据2015版C-NCAP规定的正面100%刚性墙壁障碰撞试验进行的仿真模拟,以50km/h速度撞击刚性墙壁,同时对整车模型施加向下的重力加速度1g,通过对模拟结果进行分析,分析结构的耐撞性,如下图6所示。

图6 防撞梁正面碰撞模型

前围入侵量、铰链位移、方向盘中心位移、离合踏板位移、加速度等参数是整车碰撞试验过程中的重要测试参数,直接评判整车的耐碰撞性能。考虑到防撞梁与纵梁等零部件在碰撞过程中对能量的吸收是一个相对立的关系,基于整车碰撞的铝合金防撞梁加速度目标分解设计前防撞梁。从整车分析结果来看,左侧加速度稍高出目标值,其他都满足目标要求,如下表4所示。

表4 整车耐碰撞性能评价参数

3 结论

本文以某车型的铝合金汽车防撞梁为例,基于整车的轻量化目标,选用6082作为防撞梁横梁材料,6063作为吸能盒材料,“日”字型作为横梁与吸能盒的截面,并且以有限元模拟分析为基础,确认了铝合金防撞梁的可靠性,总结了铝合金汽车防撞梁设计的一般思路与方法。

[1] 朱平,张宇,葛龙,等.基于正面耐碰撞性仿真的轿车车身材料轻量化研究[J].机械工程学报,2005,41(9):207-211.

[2] 中华人民共和国国家标准. GB17354-1998 汽车前后端保护装置[S].1998.

[3] 徐中明,徐小飞,万鑫铭,等.铝合金保险杠防撞梁结构优化设计[J].机械工程学报,2013,41(8):136-142.

[4] 米林,魏显坤,万鑫铭,等.铝合金保险杠吸能盒碰撞吸能特性[J].重庆理工大学报:自然科学版,2012,26(6):1-7.

A Design Method of Aluminum Alloy Automobile Anticollision Beam

Wu Xiangdong1, Zhang Qian2

( 1.Anhui jianghuai automobile group co. LTD, Anhui Hefei 230601; 2.Hefei 168 middle school, Anhui Hefei 230601 )

This paper elaborates development process of aluminum alloy automobile anticollision beam in the whole vehicle design stage, including space arrangement material structure design and static load analysis low speed collosion front impact. This paper summarizes some general design methods and key points, and provides steps and ideas for the design of aluminum alloy automobile anticollision beam.

aluminum alloy;anticollision beam;simulation analysis

B

1671-7988(2018)24-214-03

U465.2

B

1671-7988(2018)24-214-03

U465.2

吴向东(1987.8-),男,安徽六安,硕士,工程师。目前就职于安徽江淮汽车集团股份有限公司,主要从事的工作和研究方向:汽车内外饰设计。

10.16638/j.cnki.1671-7988.2018.24.077