遵化港路热轧厂初轧电机增容配套空气—水冷却器改造

2018-12-29朱首文

朱首文

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

遵化港路热轧厂初精轧交流电机要求在4 000 kW基础上增容500~4 500 kW情况下正常温升运行。由于增容这部分损耗通过现有冷却器无法处理,所以出现电机线圈绕组温升高现象,严重影响用户正常生产运行。为了解电机运行工况特性,我公司在增容改进前,于2017年11月到运行现场进行了风温和水温侧测量和电机实际工况点记录,分析并确定了对电机配套冷却器的改进方案。

1 问题提出

目前电机实际运行工况约为额定功率的150%左右,精初轧电机冷却器测试数值如下。

型 号: TBP 4500-12/2800

额定功率: 4 500 kW(改造前4 000 kW)

额定电压: 1 600 V

额定电流: 1 698 A

励磁电压: 190.7 V

励磁电流: 570.2 A

功率因数: 1.0

极 数: 12P

工作方式: S9

频 率: 5~10 Hz

转 速: 50~100 r/min

防护型式: IP44

绝缘等级: F

环境温度: 40 ℃

温升限值: 定子85 K转子90 K

冷却方式: IC86W

(1) 初轧电机实际运行工况测试 见表1。

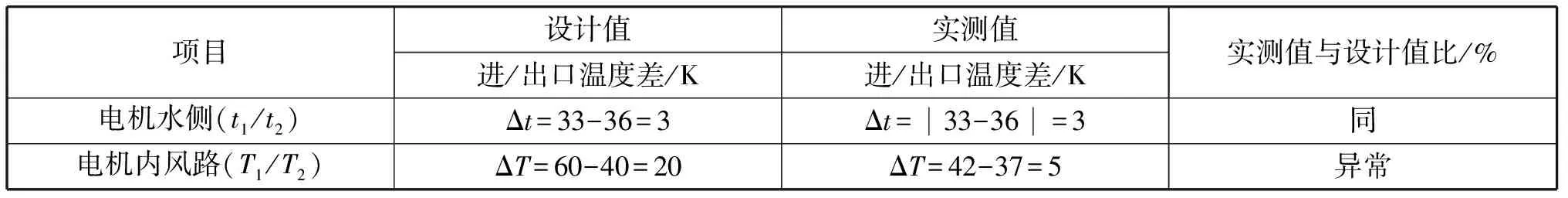

(2) 实际运行工况测试数据分析 见表2。

表1 初轧电机实际运行数据

表2 实际运行工况测试数据

注: 表2中数值为电机运行平均工况在额定的147%时测得。

从表2内风路温差异常情况来看,电机内风路的热量没有通过冷却器带走。分析存在有两种可能:一是翅片表面油污等垃圾集结严重,影响热交换;二是换热面积不够,造成热量带不出,仅带出5 K左右的热量。

(3) 精轧电机实际运行工况测试:发现两个水冷却器芯子,其中有一个芯子进出水温没有温差,均为22 ℃,冷水进同样温度冷水出,说明这个水冷却器芯子内回程短路,即冷却水进去没通过热交换直接流出,结构本身制造中出问题。实际绕组温升最高也证明了这点。

(4) 初轧电机冷却器两个风机,设计方位有偏差,风机出风不是直接吹到两绕组轴向端口,风路拐弯,造成不必要阻力加大,影响冷却风量。

(5) 精初轧下面热风接管软接口太长,软管在真空情况下,往里缩很多,截面变小流速加大,也影响系统压降和风量。

2 冷却器增容改进方案

2.1 热工流体性能计算

换热功率M=F·Δtm·K[kW]

(1)

从式(1)也可看到,如换热功率M要加大,即增容,必须增大换热面积F和提高热交换性能K,所以改进冷却器就从这两方面着手,提高总传热系数:

K={1/(αo·do)+1/[2λ·ln(do/di)]+

1/(αi·di)+ro+ri}-1

(2)

式(2)中可看到,提高K值,第一提高αo管外(内风路)膜传热系数,即在合理情况下加大风量;第二提高管内(水侧)αi膜传热系数,即加大水量,但由于管网水量所限,实际上已无法提高。最终决定适当增大翅片管数量。

2.2 冷却器结构

(a) 原电机风道系统为坑道结构,按原系统结构改进,不利安装维修。且设计受坑道尺寸限制,考虑维修空间和增容加大的冷却器外形,现有的坑道空间限制了原系统结构改进。

(b) 把冷却器系统改成背包式,既有利于安装维护,又有外形空间的设计余地。

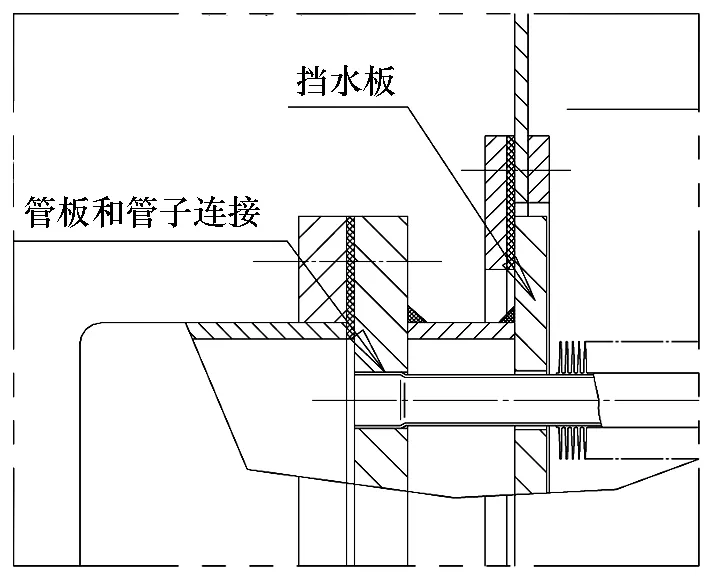

(c) 背包式冷却器已有很成熟的双管板防漏水结构,如图1所示。

图1 双管板防水结构

(d) 维修周期也因拆装方便大大缩短,即可用备机直接吊换,而原坑道结构做不到,如图2所示。

电影产业大数据可视化应用要求能在iOS平台、Android平台以及手机Web端运行,且具有美观的用户界面以及良好的操作方式与交互性能。但可视化系统并不是静态的、一成不变的,且该可视化系统是基于移动端的,这对该系统的性能提出了不小的挑战。

3 现场安装情况

3.1 制定安装改造工序

由于空气-水冷却器要座落在电机顶部,电机顶部必须加接口和开孔,所以初轧和精轧预先制订了安装工序,如图3所示,以保障现场改装的顺利进行。安装工序制订后,与港陆厂有关技术人员商讨,并取得一致意见。

3.2 改造难点和注重点

图2 坑道式结构冷却器

图3 初/精轧电机空气-水冷却器改装工序图

3.2.1 由于电机顶部需加接口和开孔,初轧电机为对开电机罩壳,没拆卸开孔技术难题。但精轧电机中间段为不可拆卸整体结构,所以给顶部开口带来了难度,即壳体内是定转子,如氧乙炔割孔,则直接影响定转子。最后决定利用罩壳加强筋与电机筋板间四公分左右间隙铺设加湿石棉布,以遮挡氧乙炔割孔的火焰和废渣。这样,逐步铺挡、逐步切割,解决了这个难题。

3.2.2 由于电机顶部接口焊接和开孔有很大的线能量,即热胀冷缩,形成热应力变形。特别是拆卸后焊接和开孔,如掌握不好变形问题,待分体罩壳焊接割孔结束后组装,会造成装不上的严重问题。所以在这过程中,严格要求电焊工按规定要求、工序操作:

(1) 接口要先焊后割,保证接口本体刚度。即接口与电机罩壳焊接成整体后,能形成一定刚度,以抗衡割孔后的变形。

(2) 接口焊缝不能连续焊,必须焊一小段,换个地方再焊一小段,这样可大大减小焊缝的线能量,有效控制焊接变形。

3.2.3 风机旋向确认:由于该风叶为后倾式叶型,一旦旋向错误,会使电流增大两倍额定值,不仅会影响风量,严重的是开机两三分钟,就会造成风机配用电机冒烟烧坏。最终在现场有关人员配合下,顶部四个电机每个电机点动起动检查确认旋转方向,并用电流表监测(虽可以根据旋向标记),确保风机电机绝对安全。

3.2.4 因冷却器冷却芯子是横置,和大家了解的常规竖置芯子不同,故安装水管人员须清楚进出水管方位,以确保冷却器内热交换效果:冷风与冷水侧交换,热风与热水侧交换,否则将会影响热交换效果。

3.2.5 电机因改型为背包式,原坑道下风口都要封掉。原坑道内有电缆布置,故电机底部封口也成了本次改造不小的难题。最后根据风路不能短路,不能有互相干扰原则,中间风口封死,两端小风口进行了底部封口处理。

4 超负载运行情况

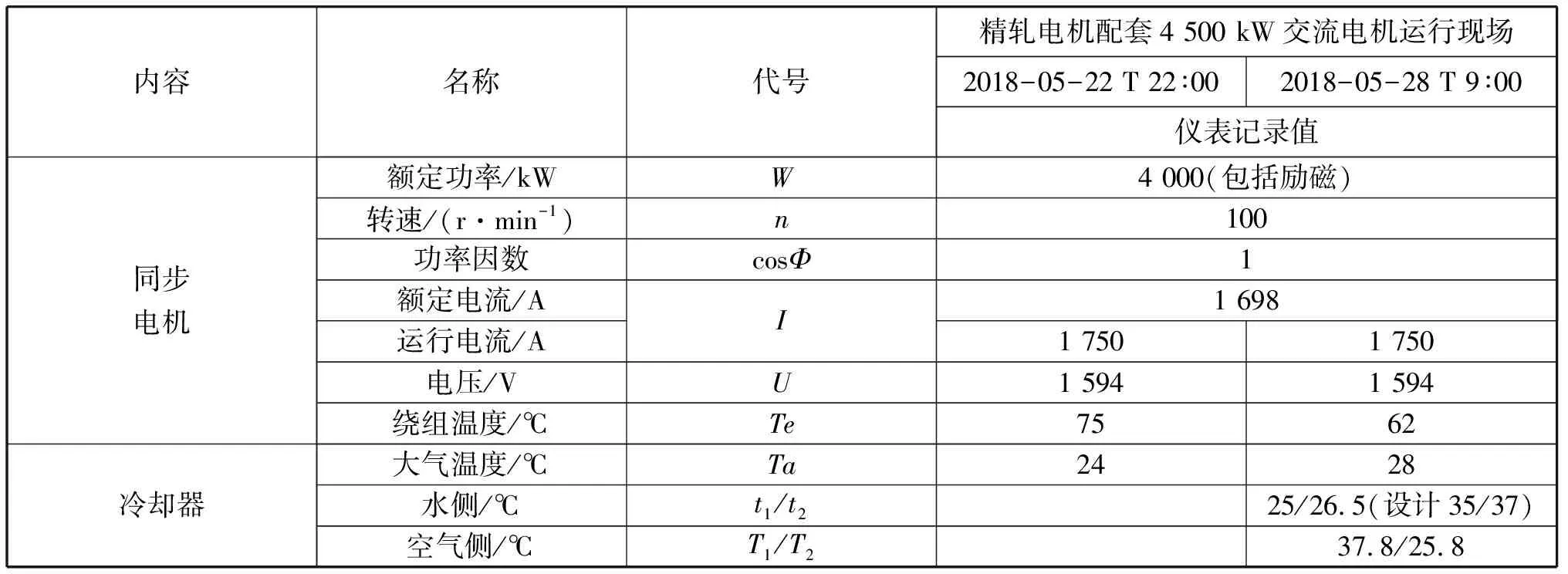

(1) 初轧电机5月22日和5月28日运行记录 见表3。

(2) 精轧电机5月22日和5月28日运行记录 见表4。

5 改造前后运行对比分析

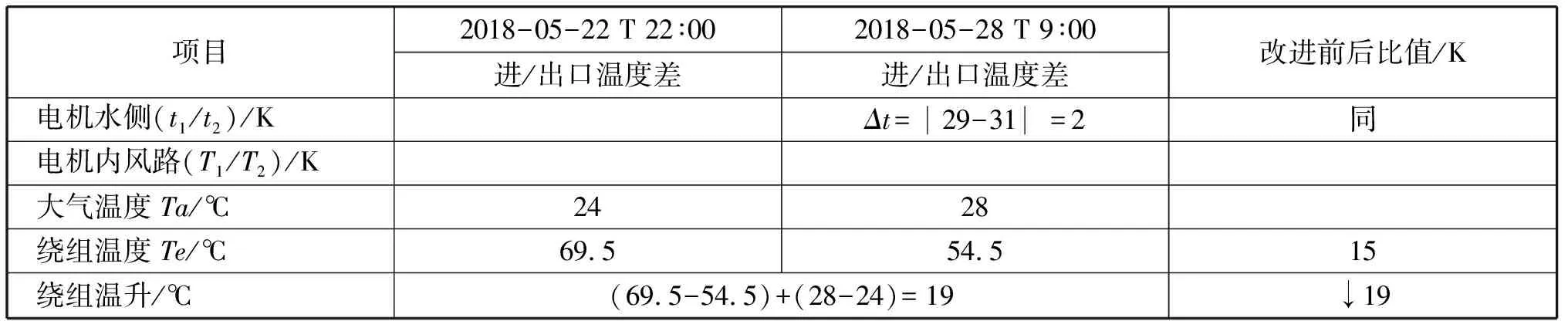

(1) 初轧电机改造前后运行工况测试数据分析 见表5。

(2) 精轧电机改造前后运行工况测试数据分析 见表6。

表3 初轧电机的运行记录

表4 精轧电机运行记录

表5 初轧电机改造前后运行测试数据

表6 精轧电机改造前后运行测试数据

6 结论

(1) 由于电机有较大幅度增容要求,冷却器结构体积需有较大增加,已不适应原有的坑道面积,所以适合改为背包式安装型式;

(2) 适当匹配风机空气动力,以提高其热交换性能,确保内风路的特定风量;

(3) 通过加大翅片管数量,合理地增大热交换面积,达到充分热交能力,以匹配电机增容工况运行;

(4) 便于维护;

(5) 大大减小内风路系统压力降,可增大内风路流量,表4就可清楚地看到,内风路设计温差为20 K,而表4温差仅12 K。说明合理匹配风机(原匹配22 kW风机,现只配15 kW风机)、改善系统流动状态、减小压力降等起到了行之有效的作用;

(6) 电机采用背包式冷却器,没有油垢污染;

(7) 严格控制接口和割孔焊接变形。

综上所述,合理增加换热面积、优化管内流速、匹配风机空气动力、改善冷却器内空气流动状态、根本性改造结构等措施,是一个改造类似坑道冷却型电机可借鉴的例子。