大型风力发电机组齿轮箱试验用变频电动机的开发

2018-12-29赵霞

赵 霞

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

风力发电机组中的齿轮箱是一个重要的机械部件,其主要功能是将风轮在风力作用下所产生的动力传递给发电机,并使其得到相应的转速。风轮的转速很低,远达不到高速发电机发电的要求,必须通过齿轮箱的增速作用来实现风力发电。

由于风力发电机组多安装在高山、荒野、海岛等风口处,受无规律的变向变载荷的风力作用以及强阵风的冲击,加之所处的自然环境交通不便,而且机组安装在塔顶的狭小空间内,一旦出现故障,修复非常困难,故对其可靠性等提出了比一般机械高得多的要求。大量的实践证明,整个机组的薄弱环节常常就是齿轮箱。因此,风力发电机组齿轮箱在投入使用前,都会进行严格的试验,以确保其高可靠性。而测试齿轮箱的变频电动机,必须经受齿轮箱的各种复杂工况,这也就对电动机提出了较高的要求。

1 风力发电机组齿轮箱的加载试验要求

根据GB/T 19073—2008《风力发电机组齿轮箱》的加载试验要求为:按25%、50%、75%的额定负载各运转30 min,按100%额定负载运转120 min,110%超负载运转30 min,120%超负载运转5 min。针对这些要求,试验台所使用的变频电动机必须要有很高的可靠性。

2 电动机的基本要求

本文所开发的电动机适用于上海振华港口机械(股份)有限公司风电齿轮箱试验台(ZP11-1627)所用的变频电动机项目。该项目采用的变频器为ACS6000,最大输出电压为3 100 VAC。用户对电动机的基本参数要求如下。

(1) 额定功率:5 500 kW

(2) 额定电压:2 250 V/3 000 VAC

(3) 额定转速/最高转速:1 000/2 000 r·min-1

(4) 防护等级:IP54

(5) 温升:按B级考核

(6) 绝缘等级:F级(VPI整浸)

(7) 安装方式:IMB3卧式底脚安装

(8) 冷却方式:IC86W(空水冷)

(9) 环境温度:最高40 ℃

(10) 轴承形式:优先采用滚动轴承

电动机为闭环矢量控制交流变频电动机,恒转矩调速范围为零速至额定转速,恒功率调速范围为额定转速至最高转速。

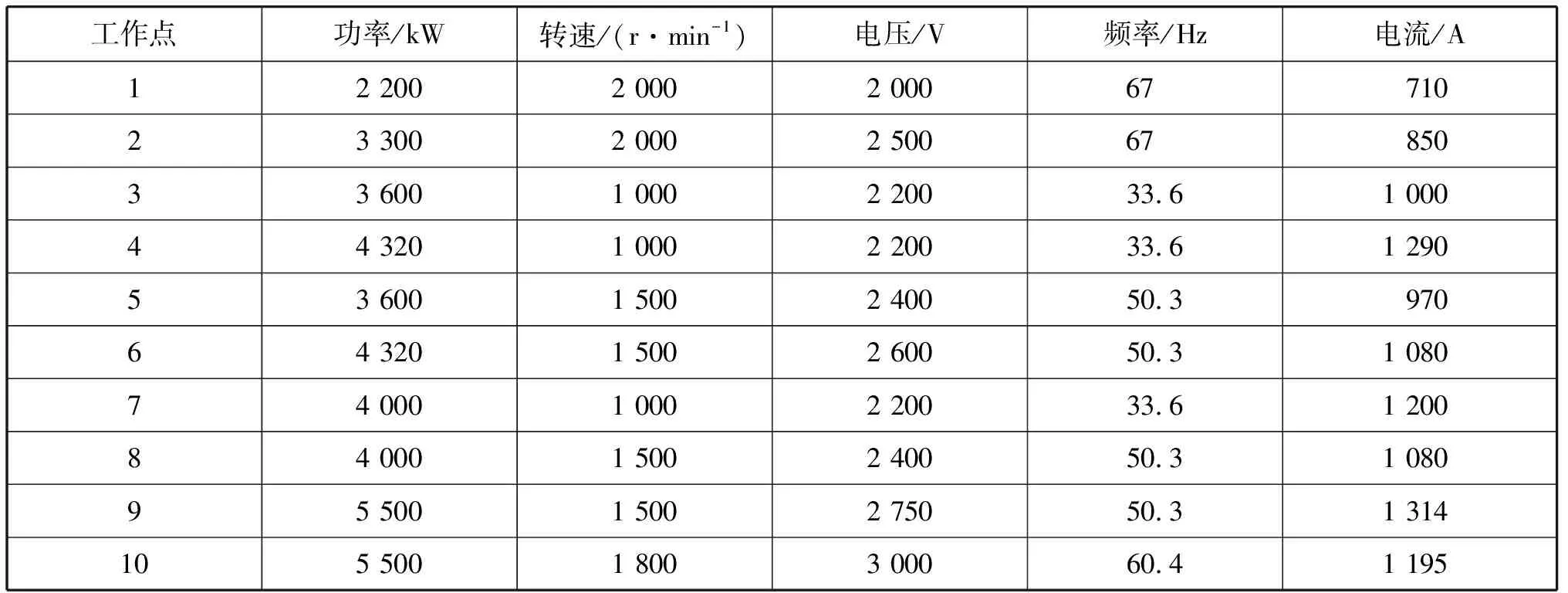

针对风电齿轮箱试验台的工作特性,所用变频电动机在运行的过程中可能会出现一些特殊的工作点,本项目中用户提出的一些特殊工作点见表1。

表1 特殊工作点

3 电动机轴伸直径的选取

电动机的轴伸强度是一个比较关键的因素。初步选定轴的材料为15MnMoV,该材料抗张强度大于640 N/mm2,屈服点大于400 N/mm2,抗张强度较大,屈服点较高。对于轴伸直径的选取,既要满足负载转矩的要求,又不能过大,否则无法选取合适的轴承。

分析电动机的各个工作点可知,电动机在功率为5 500 kW、转速为1 000 r/min运行时,扭矩最大。通过电动机的功率P、转速n、扭转过载倍数K以及扭转许用应力[τT],可以初步计算选出电动机的轴伸直径。

取扭转过载倍数K=2,扭转许用应力τT=102。

电动机的扭矩:

M=9.55P/n=9.55×5 500/1 000=52.525 kN·m

轴伸初选直径:

考虑到需要预留一定的余量,选取轴头直径为190 mm。

4 临界转速计算

此项目所开发的变频电动机,转速范围较宽,最高转速较高,达2 000 r/min,因此必须进行临界转速的计算。

首先根据电磁方案,运用相关程序计算线圈尺寸,结合常规电动机的结构,初步排定该电动机的总体尺寸,确定电动机的轴系图(铁心长1 194 mm,机座长2 770 mm)。根据该轴系图,算得电动机第一临界转速为2 398 r/min,未高出电动机转速的1.3倍,显然上述方案存在一定的危险性。

综合考虑后调整电磁方案,在满足用户要求的前提下,将铁心长度缩短到1 134 mm,另外考虑缩小电动机机座长度,以缩短轴系长度,提高临界转速。经过计算重新排尺寸,将机座缩短到2 650 mm。重新确定电动机轴系后,计算电动机临界转速,调整后算得第一临界转速为2 620 r/min,超过了1.3倍最高可能运行转速,避开了共振点,确保了电动机的安全运行。

5 轴承型号确定

与标准设计组联系,提供了转子重量、磁拉力、转子最高转速、轴伸直径、铁心中心与轴伸端和非轴伸端轴承中心距离等有关资料,并与相关轴承制造商沟通,确定了最终的轴承型号。

轴承型号(FAG轴承)为:轴伸端6040.M.C3+NU1040.M1.C3,非轴伸端NU234.E.M1.C3。根据轴承厂家建议,润滑油采用FAG滚动轴承润滑脂Arcanol Multitop或者基础油公称粘度等级为68 mm2/s的油脂。

6 电动机结构设计

6.1 绝缘规范

电动机最高电压为3 000 V,最大电压上升率dv/dt为3 kV/μs,故绝缘规范选用本企业标准《6 kV F级SD1145系统少胶VPI交流电动机定子绝缘规范》。

6.2 结构设计

根据冷却风量与转速的3次方成比例变化的特点,变频电动机设计时通常采用冷却器外带强制风机的结构。该变频电动机采用对称风路结构,冷却方式为IC86W。根据用户要求,电动机采用滚动轴承。变频电动机总体结构见图1。

图1 变频电动机总体结构图

6.3 机座设计

根据临界转速计算结果,该变频电动机的机座长度比常规H630-4电动机有所缩短,由2 770 mm缩短到2 650 mm。根据变频电动机频繁变速运行的特点,机座壁也比常规电动机厚,钢板由32 mm加厚到45 mm。

由于电动机转速较高,调速范围较宽,电动机试验时,振动较大。电动机先后采用了以下措施来减小振动:

(1) 机座侧板加厚,改空腔结构为实体结构,侧板由常规电机的6 mm弯板加空腔加6 mm侧板结构改为25 mm整体钢板结构。

(2) 在机座壁与压圈、压圈与压圈之间进行支撑,采用100 mm×48 mm×5.3 mm槽钢Q235-A焊接固定,并在压圈与压圈的支撑槽钢下适当位置又采用槽钢,与机座底脚固定,这些槽钢将机座连接成为一个整体,提高了整体刚性,有效减小了电动机的振动。

(3) 机座完成焊接后,经过消除应力处理,由大金工分厂对机座止口及地脚平面进行校调、加工。同时,测量拆下的轴承外径及轴承套内径。

(4) 根据机座止口校调数据,对端盖进行配合加工,并在端盖与机座间加装适当的垫片。

6.4 转子设计

该变频电动机高速运行时转速较高,故采用了护环结构,端环为下端环结构,护环与端环固定,导条经涨紧处理,这些均采用以往的成熟设计。

转子冲片采用0.5硅钢板50W470,外径Φ757.8 mm,内径Φ440 mm;轴采用钢15MnMoV;护环采用钢40Mn18Cr4,外径Φ757.8 mm,内径Φ721.8 mm,宽53 mm;端环采用铜锭T2,外径Φ679.4 mm,内径Φ599.4 mm。

7 电动机试验结果分析

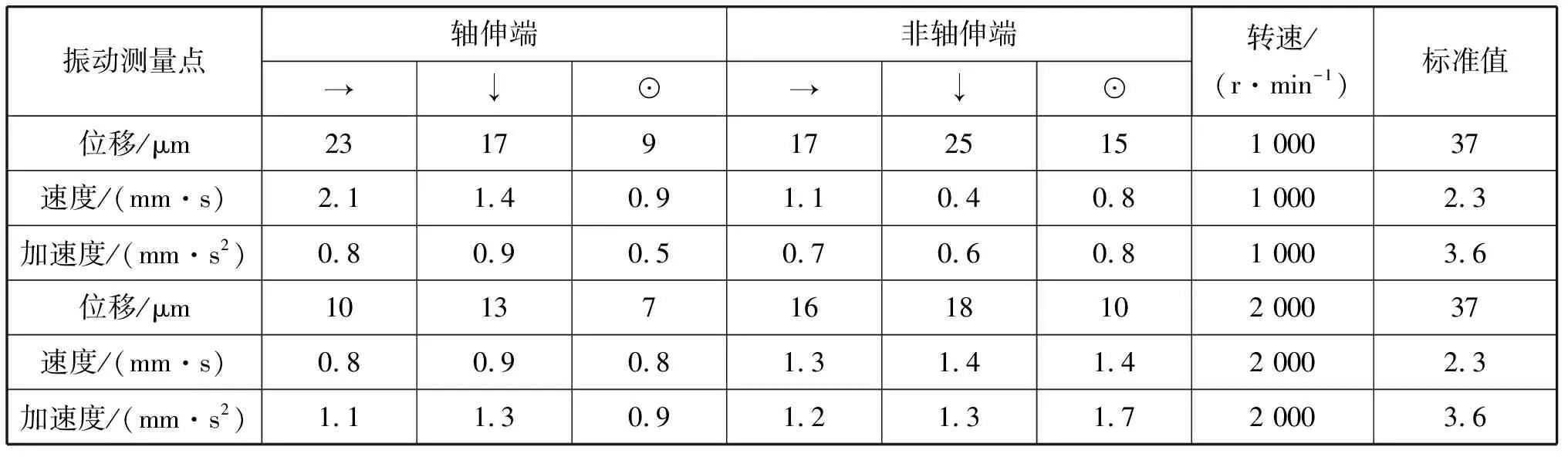

电动机总装完成后,在重型试验车间进行了型试试验。经过反复的试验和整改,电动机通过了测试,摘取电动机振动测试结果见表2。

由试验结果可以看出,该电动机各项振动指标完全符合国家标准GB 10068—2008《轴中心高为56 mm及以上电机的机械振动、振动的测量、评定及限值》的要求,电动机开发结果良好。

表2 电动机振动试验结果

8 结语

本项目变频电动机在开发过程中,采用了一套完整的机械计算程序,如轴伸强度计算、线圈尺寸计算、转子临界转速计算、转子端环、护环、导条强度及起动寿命计算、转子冲片强度计算等等。在开发新产品时,通过这些计算,在理论上保证了各机械部件的安全运行。

电动机在试制的过程中,也碰到了一些问题,经过反复的试验和整改后,电动机的各项性能指标达到了要求,实现了性能和结构的可靠性。

该电动机设计和制造的完成,满足了用户的试验需求,同时也为同类变频电动机的开发提供了宝贵经验,积极推进了我公司风电综合试验台变频异步电动机的研制,进一步提升了上电品牌在国内外的竞争力。