非标大吨位桥面吊机荷载试验方法及实践

2018-12-27金东华

金东华

1. 上海市基础工程集团有限公司 上海 200002;2. 上海预制拼装桥梁建造产业技术创新战略联盟 上海 200433

1 桥面吊机结构概况

上海闵浦大桥主跨桥面吊机采用专门设计的非标大吨位桥面吊机(图1)。采用塔索梁预应力组合结构,所有连接点均为铰接,吊机全长约43 m,塔高9 m。吊机前支点位于主横梁上,后锚点锚固于桥面吊耳。桥面吊机额定起重量为260 t,背索需按设计张拉至70 t。

图1 桥面吊机结构示意

2 试验目的

通过桥面吊机的荷载试验,测试结构的应力和变形,检查各控制点的应力、变形是否在设计允许范围内或者规范许可范围内;同时验证理论分析模型的可靠性。

3 试验方案

3.1 试验方法

本次荷载试验加载方式拟采用2台吊机相互对拉的方式进行加载,考虑到吊机钢塔较高,必须将吊机横置于地面支撑点上,进行水平加载。吊机最不利工况为标准段的吊装,因此测试工况模拟标准段吊装[1-4]。

3.2 试验荷载

试验最大荷载取用吊机额定起重量的1.25倍,即325 t,并且根据吊装工况对加载位置受力进行分配,分配比例大致为前吊点∶后吊点=1.58∶1,即最大试验荷载前吊点为200 t,后吊点为125 t。

试验加载时按额定起重量荷载的10%、50%、75%、100%、125%分五级进行加载。

3.3 加载过程

1)检查吊机各系统均正常后,前吊点千斤顶加载至16 t,后吊点加载至10 t,并持荷约10 min,待稳定后,进行读数,检查应力、应变实测值是否与理论值一致。同时测量吊机整体变形是否正常。另外,还应检查吊机锚点和支点是否正常。

2)完成第1步加载和测量后,并经数据比对,逐步将荷载提高至额定起重量的50%,前吊点80 t,后吊点50 t。持荷约15 min,进行所有监控项目的检查。

3)继续加载至额定起重量的75%,前吊点120 t,后吊点75 t(约为实际吊装荷载)。持荷约20 min,进行所有监控项目的检查。

4)继续加载至额定起重量的100%,前吊点160 t,后吊点100 t,持荷约20 min,进行所有监控项目的检查,应包括检查各控制点的应力、变形是否在设计允许范围内或者规范许可范围内;检查吊机结构是否有裂纹、永久变形、油漆剥落等对吊机的性能与使用有破坏性影响的缺陷。

5)继续加载至最大试验荷载,前吊点200 t,后吊点125 t,并持荷约30 min,进行所有项目的检查。

3.4 试验监控

每次加载均应持荷载20 min,并且监控数据稳定约5 min以后才可继续加载。监控数据包括各测点的应力、应变,以及吊机的整体变形,测得的数据均应与理论数据进行比对,如发现异常,应停止加载,并检查原因。

4 测点布置

4.1 应力测点

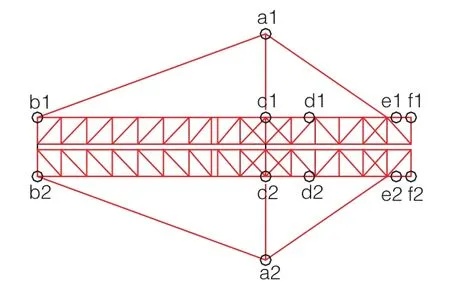

根据理论分析结果,选取应力较大的或应力变化较大的部位作为应力传感器的布点位置。在主桁架上共布置14个应力测点,另外在后锚杆及背索与桁架连接处各布置2个应力测点(图2)。

图2 应力测点布置

在现场监测时,第1台桥面吊机张拉时,H1(2)这2个测点没有布置空间,因此在2台桥面吊机对拉时,布置测点。

4.2 变形测点

在2台桥面吊机的塔架顶端和主桁架的前端各布置1个变形测点(图3),共12个测点,测量其坐标变化量,推算该测点2个方向的变形量。

图3 变形测点布置

5 测试工况

本次试验包括拉索张拉和吊点加载2种荷载工况,每种工况都是采取分级加载的方式。具体加载方式为:按设计索力张拉10%→按设计索力张拉50%→按设计索力张拉70%→按设计索力张拉到位→吊点加载至额定荷载10%→吊点加载至额定荷载50%→吊点加载至额定荷载75%→吊点加载至额定荷载100%→吊点加载至额定荷载125%。相应的测试工况亦按照加载方式来确定,共9种,分别为:

1)按设计索力张拉10%,即背索张拉7 t。

2)按设计索力张拉50%,即背索张拉35 t。

3)按设计索力张拉70%,即背索张拉49 t。

4)按设计索力张拉100%,即背索张拉70 t。

5)吊点加载至额定荷载10%,即前吊点加载16 t,后吊点加载10 t。

6)吊点加载至额定荷载50%,即前吊点加载80 t,后吊点加载50 t。

7)吊点加载至额定荷载75%,即前吊点加载120 t,后吊点加载75 t。

8)吊点加载至额定荷载100%,即前吊点加载160 t,后吊点加载100 t。

9)吊点加载至额定荷载125%,即前吊点加载200 t,后吊点加载125 t。

6 测试结果

6.1 应力测试结果

6.1.1 吊机拉索张拉阶段

在2台桥面吊机荷载试验时,实际张拉吨位为:张拉荷载从挂索开始→张拉15%(10 t/根)→张拉50%(35 t/根)→张拉70%(49 t/根)→张拉100%,到位(70 t/根)。

根据理论计算张拉过程中测点的最大应力不超过120 MPa,实际从张拉10 t到张拉到位的最大应力不超过100 MPa,所测得的最大应力皆小于100 MPa,并且小于理论值。另外,部分测点的应力与理论计算值差别较大,如a1、a2、b1、b2这4个测点,这与仪器稳定性、传感器粘贴方式(采用AB胶)、环境(粘贴及测试过程皆下雨,无防护措施)有关。

尽管在数值上测试值与理论值有一定差别,但应力变化趋势一致。

6.1.2 对拉加载阶段

实际加载方式为:加载10%→加载50%→加载75%→加载100%→加载125%。

在对拉加载前布置14个BGK-4000型振弦式应变计,同样以加载10%作为初始值(前10%的荷载主要消除非线性变形)。监测所录得的实际应变值与理论值趋势完全一致,只是大小有少许差别,考虑到仪器布置的位置与理论点不完全相同等因素,本次测试结果非常接近真实值。

6.2 变形测量结果

6.2.1 张拉阶段

由于在张拉阶段,2台桥面吊机没有连接,仅仅将桥面吊机搁置在胎架上,水平方向没约束,因此位移较大,产生了刚体位移。分析时,须剔除刚体位移,较为复杂,这里不作深入分析,主要研究对拉加载的变形。

6.2.2 对拉加载阶段

对拉加载阶段,2台桥面吊机尽管水平方向也没约束(吊机与胎架的静摩擦力提供约束),但2个对称测点的平均移位,相当于该测点的变形,根据这一思路处理测量数据,得到各测点的变形值。

通过分析变形值得到,在加载过程中,塔尖往吊机前端的水平位移为59.1 mm,理论计算为62.1 mm,吻合较好。

7 结语

根据现场测试的应力及变形数据,并与理论分析的数据进行比较,得出以下结论[5-8]:

1)桥面吊机在整个荷载试验过程中,应力变化平顺,没有发生突变现象,结构是安全的。

2)尽管超载25%,但结构的应力和变形仍然是线性变化的,在加载过程中,最大测点C2的应力值,理论计算值从102.05 MPa变化到-92.84 MPa(加载10%到加载125%),变化幅度为194.88 MPa,实际监测的应力值变化幅度为163.06 MPa,没有超过设计理论计算值。

3)试验结果与理论计算结果吻合得较好,特别是桥面吊机前端的相对变形,最小误差在5%以内,验证了理论分析模型的正确性,也说明目前这个张拉索力,可以控制吊重下的变形(挠度)。