装配式建筑施工进度控制的关键性因素分析

2018-12-27严玉海叶文启

严玉海 叶文启 何 超

中天建设集团有限公司 上海 201102

装配式建筑采用工厂化预制构件现场拼装的形式进行施工,具有施工工期短、节约资源的优点,同时可达到与现浇结构同样的受力性能、抗震性能[1]。但由于装配式建筑相对于传统建筑施工工艺更加复杂,工序更多,不同工种之间交叉作业的控制难度更大,众多因素导致在目前的技术条件下,装配式建筑施工进度反而比传统建筑更加缓慢,装配式建筑的优势并未充分展现出来[2]。本文通过分析具体案例中影响装配式建筑施工进度的关键性因素,指出关键性因素的控制措施,从而系统性地提高预制装配式建筑的施工进度。

1 工程概况

万科金域澜湾项目位于上海市浦东新区临港南汇新城,总建筑面积103 419.8 m2,包括15栋别墅、18栋6~9层住宅及附属配套设施。结构形式为框剪结构。其中18栋多层住宅为装配式结构,构件类型包括:阳台板、阳台隔板、外墙板、楼梯隔墙、凸窗、楼梯。PC预制率为30%。该项目的节点工期要求较紧,楼号众多,且都为多层,施工连续性差,导致装配式施工的进度控制难度较大。

2 影响进度的关键性因素分析

该项目在前期策划时,根据以往施工经验结合本项目特点,甄选出影响装配式建筑施工进度的关键性因素,包括构件拆分设计、构件生产及运输、现场道路场地准备、现场备料及堆场设计、吊装机械选择、穿插流水组织、施工过程控制、人力资源配备等8项,并根据各项因素对工期的影响制订相应措施,在实际施工中进行验证。

2.1 构件拆分设计

构件拆分设计是装配式建筑全寿命周期的开端,从设计之初即采取有利于施工的设计原则,可有效降低施工难度,加快施工进度[3]。构件拆分设计时应遵循以下原则:

1)设计模数化、标准化,减少非标准构件和异形构件数量,便于现场安装。

2)设计一体化,构件设计时与各专业配合,提前做好预留预埋,减少后期开槽修补时间。

3)充分利用信息化技术进行设计,包括利用Revit、Tekla等软件进行辅助设计,提高构件设计完整度与精确度,减少因设计错误导致的施工延误[4]。

本项目共有构件类型6种,均采用标准化设计,构件设计时已做好各专业的预留预埋,利用Revit软件进行构件碰撞检查及现场吊装模拟,采用窗框预埋工艺减少后期窗框施工时间(图1);采用构件附着式外挂架,避免脚手架搭设时的施工暂停时间(图2)。

图1 窗框预埋工艺

图2 构件附着式外挂架

2.2 构件生产及运输

构件生产及运输主要影响供货计划,供货不及时将影响现场安装进度,构件生产及运输需满足以下要求:

1)构件生产厂家根据构件数量、构件生产难度、构件堆放场地、构件养护条件、生产单位的产能等提前确认生产计划,组织生产备货,准时供应成品构件。

2)构件生产厂家确保构件生产质量且在发生质量缺陷时能及时更换相同构件。

3)运输过程中采用运输防护架、木方、柔性垫片等成品保护措施(图3、图4)。

图3 木方垫块

图4 运输防护架

4)应就近选择构件生产厂家,合理规划到施工现场的运输路线,评估路况,合理安排运输时间。

本项目为保证供货正常,选择2家构件厂同时生产供货,提前3个月确定生产计划和运输计划,构件厂内有足够的堆场空间,厂内保持2层构件的存货,以便于随时调运。

2.3 现场道路、场地准备

施工现场道路和场地需满足构件运输车辆行驶要求以及构件堆场要求,确保运输车辆不在场地内拥堵,影响卸车作业时间,具体应包括:

1)道路应设计成环形道路,保证运输畅通,道路转弯半径应大于10 m。

2)道路宽度不小于6 m,净高不小于6.5 m。

3)当道路和堆场位于地下室顶板上时应采取顶撑加固措施。

4)道路和堆场的规划应考虑塔吊的覆盖半径。

本项目道路规划为环形道路,并设置了3个出入口,确保车辆在施工现场不发生拥堵;每个楼栋安排一个构件堆场,保证构件就近吊装,缩短吊装时间。

2.4 现场备料及堆场设计

现场的备料数量及堆场的设计需保证安装作业不会出现停滞,具体需满足以下要求:

1)构件数量较多,工期较紧时可在现场备料1~2层,确保现场施工的连续性。当构件数量较少时,可无需安排堆场,直接从运输车辆上起吊安装,减少现场周转运输时间。

2)构件堆场应防止构件损坏以及安装混乱对工期产生的不利影响。

3)务必按照安装顺序合理堆放构件,确保安装效率最大化。

4)构件堆放时应安排堆放间距1 m左右,确保安装时不会产生相互影响,且方便工人操作,以加快安装效率(图5)。

图5 构件堆场布置

5)在卸车堆场时,按先吊放最外侧、后吊放内侧的顺序一次摆放至定型堆架上,不得混淆。

6)需要及时跟进进货计划,联系构件厂人员确认供货的楼层、批次、时间及地点,进货堆场做到与现场施工有序错开,做到精细化管理。

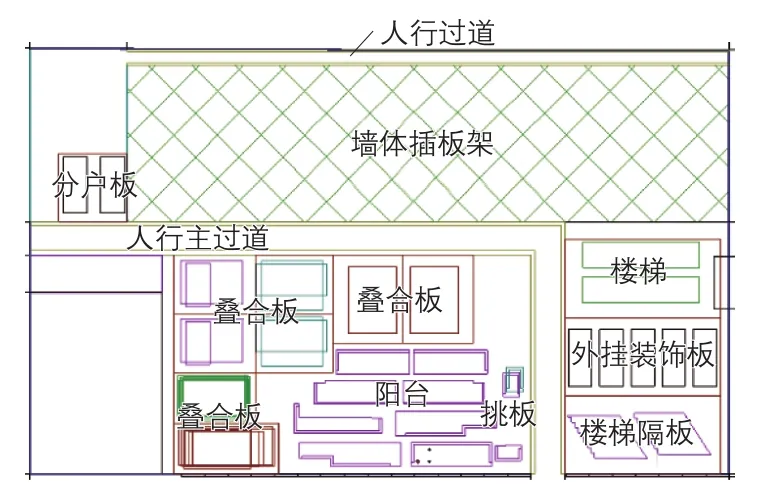

本项目构件堆场竖向构件采用插架按安装顺序竖直堆放,加快安装效率(图6),PC楼梯与板类构件按安装顺序平躺叠加放置,最多叠加4块构件。现场保证1层构件的备料,满足安装进度需求。

2.5 吊装机械选择

为保证吊装作业进度正常,需对吊装机械的型号、数量、平面布置进行提前策划,需满足以下要求:

图6 构件堆放架

1)根据构件质量、数量以及力矩等数据合理选择吊装机械,确保构件安装作业以及构件堆场作业正常。

2)根据现场场布、施工流水、施工工期等规划吊装机械型号、数量、进场时间,确保构件安装流水作业,不会产生堆积、窝工现象。

本项目构件最大质量4 t,每2栋楼配备1台塔吊,构件吊装范围内的塔吊最大力矩满足吊装需求,另外构件堆场、卸货采用汽车吊协助,加快施工进度。

2.6 穿插流水组织

不同施工段的流水安排及不同工序之间的合理穿插可加快单层PC吊装进度,在进行施工流程策划时需考虑以下因素和原则:不同工序穿插时应满足流水节拍相等或呈倍数关系;工序穿插时应有足够工作面,便于施工;关键工序的进度控制是所有工序进度控制的重点。

本项目单层穿插流水施工的关键线路为:楼层放线→PC墙体吊装→现浇节点钢筋绑扎→现浇节点模板→PC阳台板吊装→顶板钢筋绑扎→墙板混凝土浇筑。

穿插工序为:楼层放线同步进行定位墙体甩筋;墙体吊装一部分之后开始坐浆,坐浆需要24 h冷却定型;现浇节点钢筋验收后可进行墙体注浆,施工段结束后也可进行注浆;现浇节点支模的同时进行圈边龙骨和支撑、排架的布设,利用塔吊间歇进行N-1层楼梯的吊装;顶板水电管线安装与钢筋绑扎同步。

通过对关键线路的进度控制可保证单层施工6 d完成。

2.7 施工过程控制

1)确保收面平整度和楼层标高,减少吊装偏差修整时间。

2)合理安排班组,做到流水施工。

3)钢筋绑扎与吊装作业穿插进行,不占用工期。

4)合理选择支撑体系,若有叠合板构件则推荐采用独立支撑体系,其余情况可采用满堂架支撑体系。

5)前期策划时需安排好构件吊装顺序,吊装应按照顺序依次进行,为后续工序提供操作面。

本工程单个竖向墙体构件吊装时间控制在10~15 min,单个PC板类构件吊装时间控制在8~10 min,所有构件分单元依次吊装,可在一个台班内吊装完成(图7)。

图7 单层构件安装顺序

2.8 人力资源配备

人力资源配备需满足安装进度要求,选择专业的安装班组,一个完整的构件安装班组包括1名班组长、1名质检员、5~6人安装工人、1名安装信号工、1名电焊工,各岗位分工明确。班组数量应依据流水段划分数量、总体进度要求综合选择。每个班组可满足1~2栋楼施工,本项目前期为2个安装班组,高峰期为4个安装班组。

3 案例应用效果

万科金域澜湾项目在工期非常紧张的情况下,通过对影响施工进度的关键性因素进行提前策划和过程管控,满足了进度节点的要求,现场PC吊装流水施工有序进行,没有出现窝工情况,单层工期6 d,抢工时可达到4~5 d/层,圆满完成了整个施工任务。

4 结语

装配式建筑的施工工艺和管理模式目前仍处于探索和逐步改进阶段,包括进度控制、成本控制、质量控制都需要逐步的改善[5-6]。本文针对进度控制关键性因素的分析,结合具体案例的应用,指出装配式建筑施工进度控制的管理要点,可为类似项目的进度控制提供参考。