煤粉和油页岩颗粒流化行为研究

2018-12-27,,

,,

(中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003)

0 引 言

英国石油(BP)《世界能源统计年鉴》显示,2010年,中国超过美国成为世界上最大的能源消费国,目前我国能源消费构成中,煤炭占主导地位,石油天然气等其他能源次之。面临石油资源的有限性与短缺,寻找非石油路线已迫在眉睫,结合我国富煤“缺油少气”的特点,大力开展煤化工有深远意义。同时需开发多样性能源资源,以满足国内不断扩大的能源市场需求,如油页岩等替代能源类资源的开发和合理使用[1-3]。煤炭作为最重要含碳资源之一,其潜在价值未充分发掘。低温干馏所需温度在400~600 ℃,主要生产半焦,同时附加生产煤焦油以及煤气,适用于褐煤以及烟煤等挥发分较高的劣质煤种。干馏过程中回收了相当数量的焦油和煤气,煤焦油作为燃料油的替代品,燃料性能与柴油、煤油不相上下,而价格只有柴油的70%,同时低温干馏还使得煤粉和劣质煤得到了合理利用。因此,发展煤低温干馏技术能有效利用资源,经济合理[4-8]。近年来,世界各国都在积极寻找石油替代能源,利用油页岩干馏技术生产页岩油成为重要途径。谢晓旭等[3]利用Jenike剪切测试方法测定了4种不同煤种煤粉剪切强度,结果表明,相同煤种、相似粒径分布的煤粉随含水率增加,其流动能力变差;水含量相似的同种煤,其流动能力随煤粉中细粉含量的增加而变差。漆海峰等[9]采用休止角法、HR(Hausner ratio)法、Carr流动性指数法、Jenike法和质量流率法对3种不同煤种进行流动性测试,其研究结果与谢晓旭等结果基本相同。张正德等[10]通过测试石油焦和煤粉的压缩性、休止角、剪切特性及流动性能,研究了粒径对其堆积及流动性的影响。

目前,我国油页岩干馏技术理论研究与工艺试验工作已取得长足进展[11-13]。油页岩经加热(500 ℃左右)干馏后,所含油母分解生成页岩油、干馏气和页岩半焦。页岩油可直接作为燃料油,亦可进一步加工生产汽、柴油等车用燃料,我国油页岩含油量(铝甄法)在5%~16%。王茂辉等[14]测定了细颗粒油页岩的最小流化速度,并对其最小流化特性进行研究,细颗粒油页岩主要以聚团形式流化,其颗粒间存在较大黏性,对其流化特性影响较大。前人主要对煤粉和油页岩燃烧特性等方面进行研究,而其流态化性能鲜见报道。

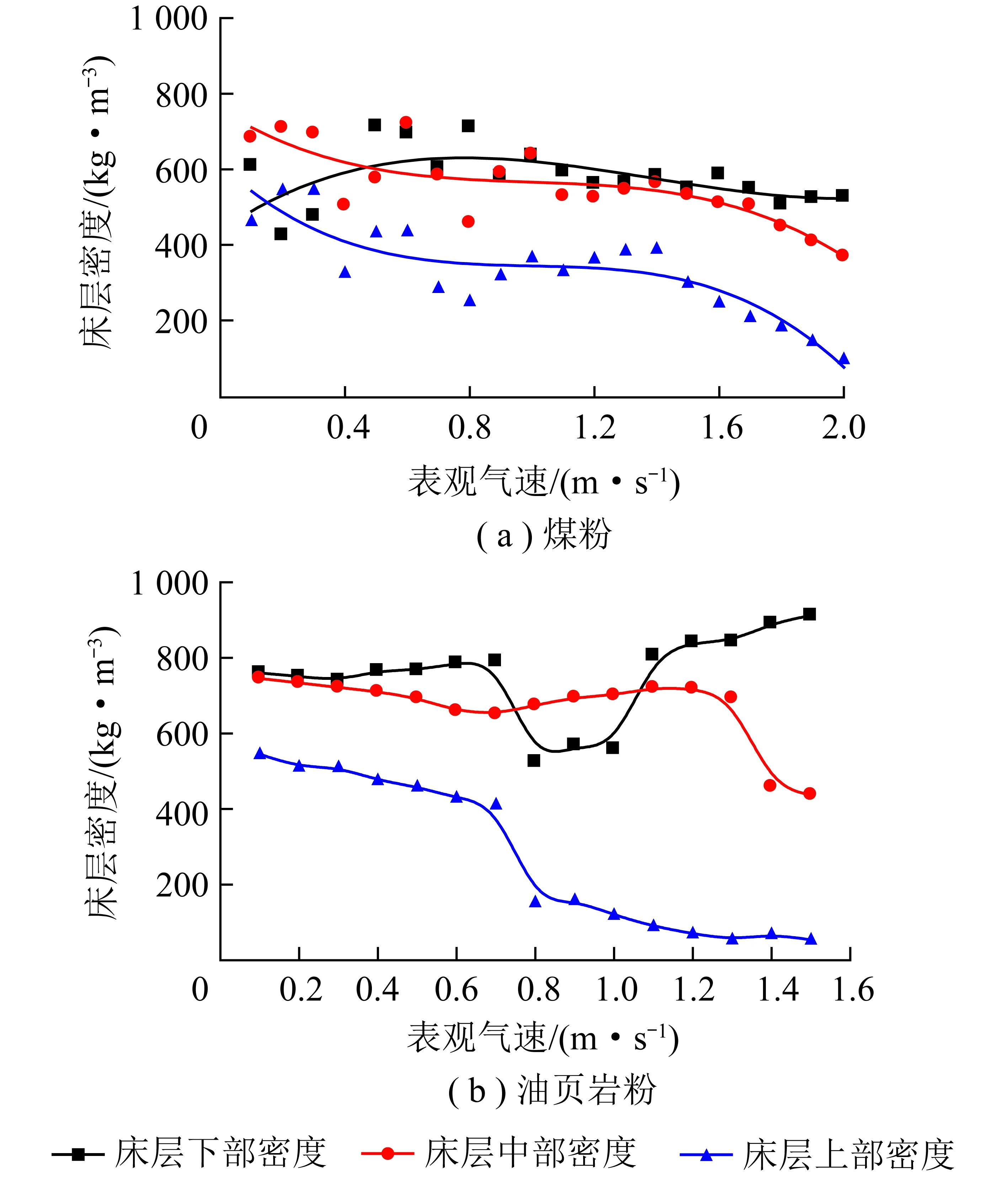

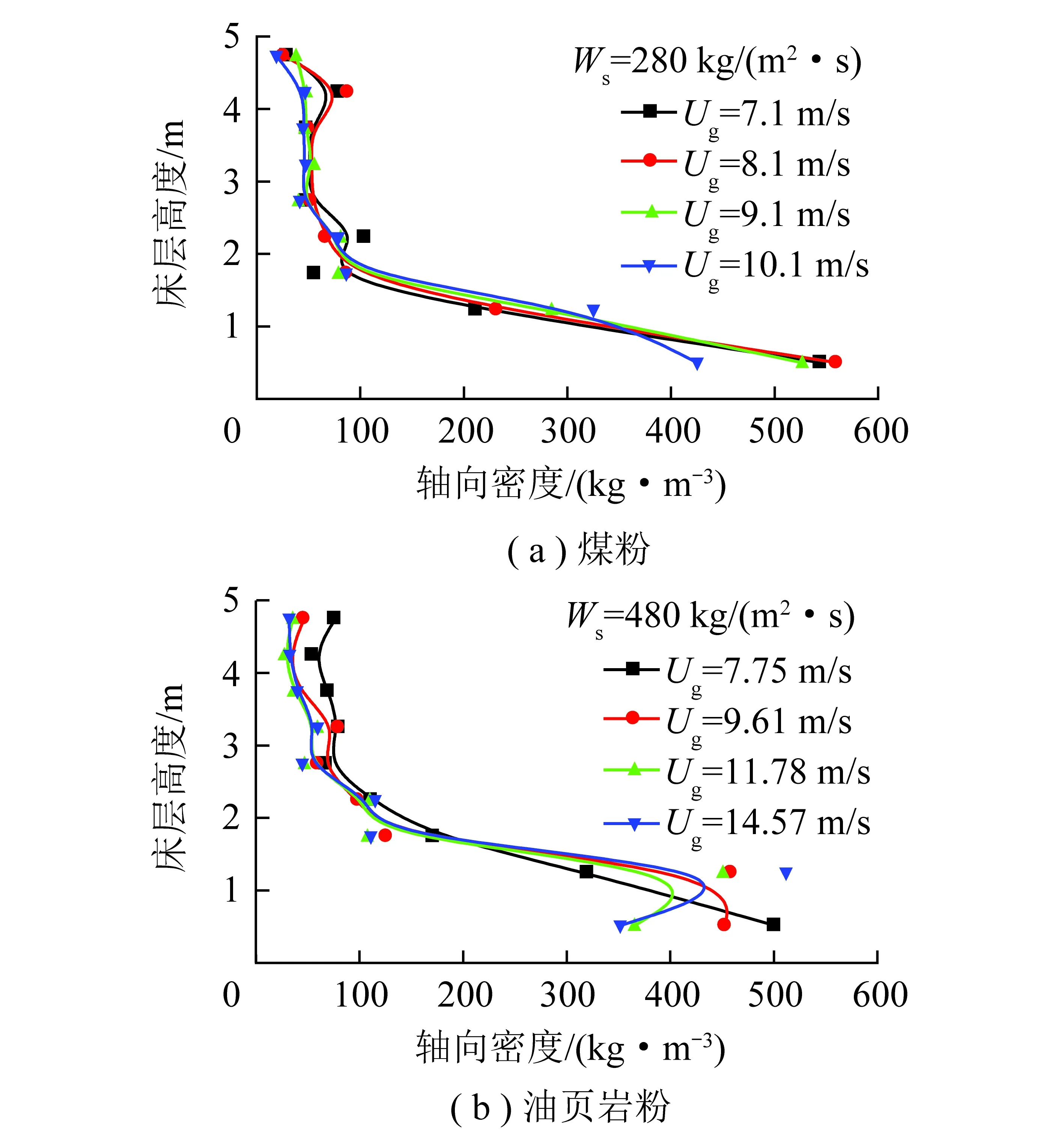

本文采用的煤粉和油页岩粉流化干馏技术涉及到物料(煤粉和油页岩粉)具有非球形、宽筛分(颗粒粒径dp=0~3 000 μm)、非正态分布(dp>150 μm和dp<40 μm颗粒占60%~90%,40 μm 煤粉和油页岩粉颗粒循环流化床冷模试验装置如图1所示。试验装置高6 900 mm;主床直径为φ300 mm×10 mm,高5 400 mm;沉降器直径为φ800 mm×10 mm,高2 000 mm;副床直径为φ400 mm×10 mm,高4 000 mm,材质均为有机玻璃。 图1 煤粉和油页岩粉流态化冷模试验装置Fig.1 Fluidized bed cold model test facility for pulverized coal and oil shale powder 副床中固体颗粒由底部流化风流化,经循环管进入主床底部,在底部流化风和主风的作用下,固体颗粒从主床底部向上流化运动,经升气管进入沉降器内。在快分器的作用下进行气固分离,大部分固体颗粒返回副床,沉降器稀相的气固混合物再经过顶部的一级和二级旋风分离器进行分离回收,固体颗粒沿旋风料腿进入副床内,气体则经过布袋除尘器除尘后排空。 试验介质:试验物料为煤粉和油页岩粉固体颗粒,2种固体颗粒粒径均小于3 mm,2种物料的物理性质及筛分分布见表1和表2。试验中流化介质为常温空气。 测试方法:试验中床层压力、压差采用Fxc-Ⅱ/30型自动压力压差循检仪进行测量;循环物料颗粒速度、密度用PV-4A型颗粒速度、密度两用型测定仪测量;气体流量用LZB型玻璃转子流量计计量;物料筛分分布用激光粒度仪测试。 表1煤粉和油页岩粉物理性质 项目煤粉油页岩粉充气密度/(kg·m-3)6001 005沉降密度/(kg·m-3)6101 027压紧密度/(kg·m-3)8601 444骨架密度/(kg·m-3)1 3582 168比表面积/(m2·g-1)4.214.0孔容/(cm3·g-1)0.010.03休止角/(°)3242内摩擦角/(°)55~7026 表2煤粉和油页岩粉筛分分布 物料粒径/μm煤粉含量/%油页岩粉含量/%<203.1512.1020~402.413.9640~802.924.5080~1101.502.89110~1491.623.52149~50011.4026.10500~1 00021.2030.001 000~1 50024.0013.501 500~2 00031.803.43合计100100 注:煤粉和油页岩粉的体积中位径分别为1 125和487 μm。 煤粉和油页岩粉的起始流化速度Umf是物料床层表观气速Ug由小到大变化时,由物料床层压降的变化趋势来确定。测试试验在φ110 mm床层内装填一定高度的物料,通过玻璃转子流量计调节进入床层内气体流量,同时记录床层压降变化。根据床层压降随床层表观气速的变化情况确定煤粉和油页岩粉物料的Umf。试验结果如图2所示。 图2 煤粉物料的起始流化Fig.2 Initial fluidization of pulverized coal 由图2可知,随Ug的增大,床层压降随之增大,床层膨胀高度增加,且床层内没有气泡出现。当煤粉Ug>0.023 m/s,页岩粉Ug>0.043 m/s时,床层压降开始下降,同时床层界面开始有气泡鼓出,且鼓出气泡非常明显;Ug继续增加,床层压降继续增大,主要是由于煤粉和油页岩粉物料均具有非球形、宽筛分和非正态分布的特点。床层开始鼓泡后,床层压降下降至较低点(煤粉降至6.3 kPa,页岩粉降至4.1 kPa)。随后,随着煤粉Ug>0.03 m/s,页岩粉Ug>0.05 m/s,小颗粒开始向床层上部移动,床层颗粒分布出现分级现象。床层下部颗粒粒径相对较大,床层上部颗粒粒径相对较小,造成床层压降进一步增大,之后床层压降趋于平稳,得到煤粉的Umf=0.023 m/s,页岩粉的Umf=0.043 m/s。由于煤粉颗粒粒径分布独有的特点,在试验过程中床层内易出现大颗粒架桥导致局部沟流,一次试验后就会出现床层颗粒分布的离析分层现象,需对床层内物料重新混合装填后再进行试验。 在φ300 mm流化床层内,床层压降随表观气速的变化如图3所示。可知,床层Ug>Umf后,床层压降随Ug增大略增大,煤粉床层压降变化更明显,主要是二者颗粒粒径分布和物性不同。流化过程中小颗粒在相对较小的气速下就能流化,而大颗粒架桥作用明显,导致床层内极易形成沟流和偏流。 图3 煤粉和油页岩粉的床层压降Fig.3 Pressure drop in bed of pulverized coal and oil shale powder 随Ug增大,床层内湍流加剧,床层内的沟流和偏流现象减弱并消失,床层压降基本保持不变。油页岩粉Ug>0.5 m/s、煤粉Ug>0.6 m/s后,床层界面上部少量细粉被夹带;随着Ug继续增大,被夹带的细粉量增大。油页岩粉Ug=0.7 m/s、煤粉Ug=0.8 m/s时,床层内大量细粉被夹带,床层压降明显下降,床层料位随之降低;部分细粉被夹带出φ300 mm床层,床层内物料粒径分布变化,床层下部颗粒粒径相对较大,床层内发生部分离析分层,床层压降下降至最低后开始回升。0.9 m/s 在φ300 mm床层内,煤粉和油页岩粉床层轴向密度随Ug的变化如图4所示。可知,在一定床层表观气速Ug下,床层密度随床层高度的增加而降低。床层高度固定不变时,床层密度随Ug的增大而减小;Ug大于小颗粒的带出速度(油页岩粉Ug≥0.7 m/s,煤粉Ug≥0.6 m/s)时,床层内有较大量细粉被夹带,床层轴向密度明显下降,尤其是床层底部和上部轴向密度下降明显,床层中部轴向密度略有增加,主要是由于底部较小颗粒被夹带至中上部,上部细小颗粒被气体夹带出床层,经φ300 mm床顶部升气管进入沉降器后,返回φ400 mm床层内,相对于床层上部和下部,中部轴向密度没有明显变化,床层上部由于被带出的颗粒较多,造成床层高度降低,导致床层密度下降较为明显。随着Ug增大和部分细粉被夹带出φ300 mm床层,床层内物料粒径分布变化,床层下部颗粒粒径相对较大,在较大Ug条件下沟流和偏流消失;Ug大于大颗粒的带出速度(Ug≥1.4 m/s)时,床层轴向密度明显下降,但床层底部轴向密度变化不大。在床层轴向方向上,随床层高度的增加床层密度降低。 图4 煤粉和油页岩粉流化床的床层密度Fig.4 Bed density in fluidized bed of pulverized coal and oil shale powder 图5 煤粉和油页岩粉提升管轴向密度分布Fig.5 Axial density distribution in the riser of pulverized coal and oil shale powder 试验考察了煤粉和油页岩粉物料在φ100 mm提升管内轴向密度分布情况,具体如图5所示(Ws为催化剂循环强度)。试验时,物料由φ400 mm床层经循环斜管进入提升管底部的预提升段,而后迅速提升,随着提升管表观气速Ug增大,提升管密度随之下降。Ug一定的条件下,随提升管高度的增加,提升管密度表现为由下至上逐渐降低,有一定波动的S形分布,这种波动随提升管高度和Ug增加而降低。随Ug提高,物料提升更容易、更平稳。整个提升管密度分布表现为:底部预提升段密度为300~550 kg/m3,提升管密度为20~110 kg/m3。 1)油页岩粉物料的起始流化速度Umf约为0.043 m/s,煤粉物料约为0.023 m/s;油页岩物料的颗粒带出速度Ut约为0.7 m/s、煤粉约为0.6 m/s,2种物料的大颗粒带出速度约为1.4 m/s。 2)床层表观气速Ug=0.1~0.7 m/s时,煤粉和油页岩粉物料在流化过程中出现床层的局部颗粒离析分层,极易出现床层的沟流和大颗粒架桥现象。床层密度沿床层高度有所降低,其中油页岩粉床层密相密度为800~350 kg/m3,煤粉床层密相密度为750~300 kg/m3。 3)在提升管表观气速Ug一定的条件下,随提升管高度的增加和表观气速Ug增大,提升管密度表现为由下至上逐渐降低,有一定波动的S形分布,这种波动随提升管高度和Ug增加而降低。随Ug提高,物料提升更容易、更平稳。整个提升管密度分布表现为:底部预提升段密度为300~550 kg/m3,提升管密度为20~110 kg/m3。 4)煤粉和油页岩粉物料具有非球形、宽筛分、非正态分布等特点,在流化过程中与通常的催化裂化FCC细粉流态化有很大区别。物料中大颗粒(dp>150 μm)含量多,流化困难,易造成床层沟流和架桥、气体短路而导致流化极不均匀。因此,需深入研究流态化工程技术,如床层的稀相夹带及分离高度(TDH)、物料回收设备及效率的研究等。1 试 验

1.1 试验装置及流程

1.2 试验条件及测试方法

Table1Physicalpropertiesofpulverizedcoalandoilshalepowder

Table2Sievingdistributionofpulverizedcoalandoilshalepowder

2 试验结果与分析

2.1 煤粉和油页岩粉的起始流化速度

2.2 流化床床层压降随表观气速变化

2.3 流化床床层轴向密度随表观气速变化

2.4 提升管输送床床层轴向密度随表观气速变化

3 结 论