气流喷爆-复合酶解对豆粕中水溶性膳食纤维的提取优化

2018-12-26,,,,,,,,,*

,, ,, , ,,,,*

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.黑龙江省北大荒绿色健康食品有限责任公司,黑龙江佳木斯 154002)

近年来,大豆食品降低心血管病发病率、降血糖、降血脂、抗氧化等功能性得到越来越多的证实,全球范围内宣起了消费大豆产品的热潮[1]。豆粕是大豆油料加工过程中的副产品,每年豆粕的产量巨大[2]。因此豆粕的综合利用已成为各国科研工作者关注的问题之一。目前,豆粕加工的一般物理方法主要有:螺杆挤压、高压均质及超微粉碎,但都停留在粗加工上,目前豆粕精细加工的相关研究较少[3-6]。气流喷爆是一种新型先进的大豆深加工技术,其最大的特点是可满足包括原颗粒物料和重组物料等多种形状大小的物料无油、连续喷爆加工,物料受热时间短,营养保持好,是一种应用前景广阔的的多功能加工技术[7-8]。另外,研究发现生物酶解法处理豆粕具有条件温和,不需要高温、高压等特殊条件且操作方便的特点,而本研究采用的复合酶法则能同时去除原料中的蛋白质、多糖等多种干扰成分,与单一酶解相比,复合酶解除杂更彻底[6]。如余有贵等[9]采用木瓜蛋白酶、β-淀粉酶的复合酶水解制备蕨根膳食纤维,所得产品具有较高的持水力和膨胀力。

综上所述,本研究运用气流喷爆联合复合酶解技术处理生物酶法制油豆粕,提高豆粕中水溶性膳食纤维(SDF)得率,通过响应面法优化豆粕处理工艺,充分发挥气流喷爆及复合酶解处理方法的优势,在增大处理量并提高水溶性膳食纤维提取率的前提下,得到纯度更高、性质优越稳定的豆粕水溶性膳食纤维产品,为酶法制油豆粕的开发应用提供技术支持。

1 材料与方法

1.1 材料与仪器

大豆 哈尔滨高科技(集团)股份有限公司;碱性蛋白酶Protex6L(8900 U/mL) 合肥泊美生物科技有限责任公司;α-淀粉酶(DA4251) 酶活≥1万U/g,合肥泊美生物科技有限责任公司;纤维素酶 酶活≥1万U/g,上海国药集团化学试剂有限公司;其它试剂 均为分析纯。

S22-2型恒温磁力搅拌器 上海司乐仪器有限公司;AL204型分析天平 梅特勒-托利多仪器(上海)有限公司;SWFJ超微粉碎机 广州市旭朗机械设备有限公司;PHS-3C型雷磁pH计 上海精科;CY-大型气流喷爆机 朝阳食品机械有限公司;TDL-408型台式离心机 上海安亭科学仪器厂;Mastersizer2000激光粒度分析 英国Malvern公司;S-3400N型电子扫描显微镜 日本HITACHI。

1.2 实验方法

1.2.1 豆粕的制备 酶法制油豆粕的具体制备过程根据Li等[10]的方法进行,将市售大豆经粉碎机粉碎过60目筛,取200 g过筛后的粉体,按料液比为1∶6 (m/V)加入蒸馏水,搅拌均匀后放入55 ℃水浴锅内按照酶法制油的过程进行酶解,酶解条件为:酶解温度55 ℃、酶解时间2 h、pH维持在9.0、碱性蛋白酶Protex6L(8900 U/mL)添加量为0.5%,用搅拌器边搅拌边酶解,酶解结束后,取出并用1 mol/L HCl 溶液调节水溶液pH至7,之后100 ℃沸水灭酶5 min,将灭酶后的溶液在4500 r/min、4 ℃、20 min条件下离心,离心后将上层液体去除,仅保留下层固体豆粕,并在相同离心条件下按料液比为1∶3用去离子水将所得豆粕水洗3次后在平板铺平后置入55 ℃鼓风烘箱干燥6 h,待恒重后研磨至颗粒均匀,即得到酶法制油豆粕,同时用于制备后续样品A、B、C、D。

1.2.2 酶法制油豆粕的处理 样品A、B、C、D分别为未处理豆粕、只经气流喷爆、只经复合酶解处理及气流喷爆联合复合酶解处理的样品。为避免豆粕中的脂肪氧化从而影响样品各指标的测定,以1.2.1制备的豆粕为原料,进行脱脂处理,具体方法参照杨梦曦等[11]方法。

豆粕脱脂后经通风橱干燥10 h后得到样品A;将样品A倒入气流喷爆机内在220 ℃下喷爆30 s,然后烘干至质量恒定得到样品B;称取样品B固体100 g,按料液比为1∶20 (m/V)加入去离子水搅拌30 min后,在纤维素酶∶α-淀粉酶为2∶1下酶解2 h,其中,酶制剂总添加量为3%、酶解时pH稳定在4.5±0.5,酶解温度55 ℃,酶解结束后,沸水浴灭酶5 min,灭酶后冷却至室温,离心(4500 r/min,4 ℃,20 min)后沉淀烘干得到样品D;称取样品A 100 g,按料液比为1∶20 (m/V)加入去离子水搅拌30 min后,在纤维素酶∶α-淀粉酶为2∶1下酶解2 h,其中,酶制剂总添加量为3%、酶解时pH稳定在4.5±0.5,酶解温度55 ℃,酶解结束后,沸水浴灭酶5 min,灭酶后冷却至室温,离心(4500 r/min,4 ℃,20 min)后沉淀烘干得到样品C。样品A、B、C、D主要用于下述1.2.3基本成分的测定。

1.2.3 基本成分测定 样品A、B、C、D的基本成分测定分别为:总膳食纤维(TDF)、不溶性膳食纤维(IDF)和水溶性膳食纤维(SDF)的测定采用AOAC 991.43[12]方法;蛋白质含量测定采用凯氏定氮法,参见GB5009.5-2016[13];脂肪含量测定采用索氏抽提法,参见GB.5009.6-2016[14];水分测定采用GB 5009.3-2016[15];灰分测定采用干法灰化法,参见 GB.5009.4-2016[16]。

1.2.4 单因素实验方法 称取一定量1.2.2中得到的脱脂豆粕,在一定气流喷爆温度下处理一定时间,将气流喷爆处理后的脱脂豆粕置于干净的烧杯中,按料液比为1∶20 (m/V)加入去离子水搅拌30 min后,在酶制剂总添加量为3%、酶解时pH稳定在4.5±0.5,酶解温度55 ℃及一定比例的纤维素酶、α-淀粉酶下酶解一定时间,酶解结束后,沸水浴灭酶5 min,灭酶后冷却至室温,离心(4500 r/min,4 ℃,20 min)后将沉淀烘干用于水溶性膳食纤维得率的测定。

1.2.5 单因素实验设计

1.2.5.1 气流喷爆温度的确定 设定处理的基础条件为:酶解时料液比1∶20 (m/V)、气流喷爆时间30 s、纤维素酶∶α-淀粉酶(g∶g)为2∶1、酶制剂总添加量为3%、酶解温度55 ℃、酶解时间2 h、酶解过程中pH维持在4.5±0.5。选取喷爆温度为180、200、220、240、260 ℃五个水平,以水溶性膳食纤维得率(%)为指标进行单因素实验,探讨气温喷爆温度对水溶性膳食纤维得率的影响。

1.2.5.2 气流喷爆时间的确定 设定处理的基础条件为:酶解时料液比1∶20 (m/V)、气流喷爆温度220 ℃、纤维素酶∶α-淀粉酶(g∶g)为2∶1、酶制剂总添加量为3%、酶解温度55 ℃、酶解时间2 h、酶解过程中pH维持在4.5±0.5。选取喷爆时间为10、20、30、40、50 s五个水平,以水溶性膳食纤维得率(%)为指标进行单因素实验,探讨气温喷爆时间对水溶性膳食纤维得率的影响。

1.2.5.3 纤维素酶与α-淀粉酶添加比例的确定 设定处理的基础条件为:酶解时料液比1∶20 (m/V)、气流喷爆时间30 s、气流喷爆温度220 ℃、酶制剂总添加量为3%、酶解温度55 ℃、酶解时间2 h、酶解过程中pH维持在4.5±0.5。选取纤维素酶∶α-淀粉酶(g∶g)为1∶3、1∶1、2∶1、3∶1、4∶1五个水平,以水溶性膳食纤维得率(%)为指标进行单因素实验,探讨纤维素酶与α-淀粉酶添加比例对水溶性膳食纤维得率的影响。

1.2.5.4 酶解时间的确定 设定处理的基础条件为:酶解时料液比1∶20 (m/V)、气流喷爆时间30 s、气流喷爆温度220 ℃、纤维素酶∶α-淀粉酶(g∶g)为2∶1、酶制剂总添加量为3%、酶解温度55 ℃、酶解过程中pH维持在4.5±0.5。选取酶解时间为1.0、1.5、2.0、2.5、3.0 h五个水平,以水溶性膳食纤维得率(%)为指标进行单因素实验,探讨酶解时间对水溶性膳食纤维得率的影响。

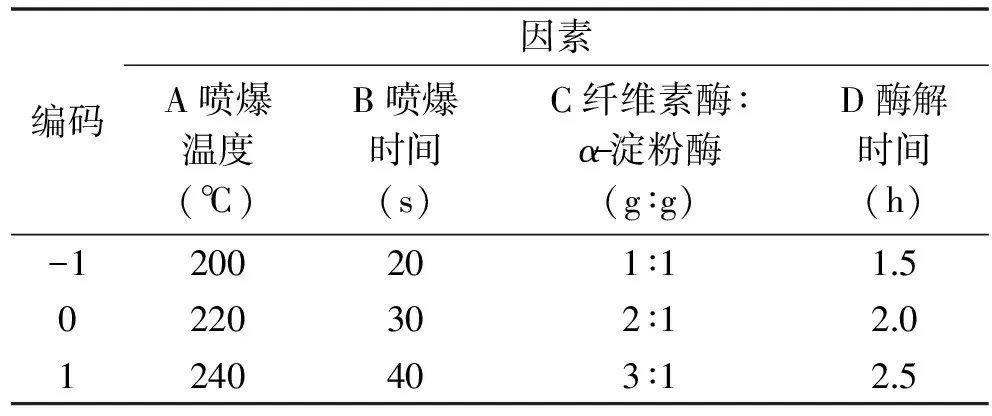

1.2.6 响应面试验设计 利用Design-Expert软件对试验进行响应面分析设计优化试验结果,选取喷爆温度A(℃)、喷爆时间B(min)、纤维素酶∶α-淀粉酶(g∶g)C及酶解时间D(min)4个因素为自变量,以水溶性膳食纤维提取率R(%)为响应值,因素水平见表1。

表1 因素水平编码表Table 1 Encode table of factors and levels

1.2.7 水溶性膳食纤维得率测定 根据杨梦曦等[11]方法,准确称取0.5 g样品至于50 mL蒸馏水中,玻璃棒搅拌混匀后将样品放入90 ℃恒温水浴锅中磁力连续搅拌30 min,搅拌后在3000 r/min,20 ℃条件下离心15 min,将离心后的上清液至于105 ℃烘箱烘干至恒重,最后分析天平称取残留物质量,按下式计算:

1.2.8 扫描电镜观测(SEM) 使用扫描电子显微镜收集气流喷爆联合复合酶法处理前后的豆粕(样品A、C)扫描电子图像。将样品放置在具有双面透明胶带的样品架上并溅射镀金(5 min,2 mbar)。随后,将每个样品以20 kV的加速电压转移到扫描电子显微镜,放大3000倍。

1.3 数据处理

每组试验都进行三次平行试验,并将试验数据进行误差分析。采用统计学软件SPSS 18对试验数据进行方差分析、相关性和差异显著性分析;采用Origin8.5软件进行作图;采用Design-Expert软件进行响应面数据分析及方差分析。

2 结果与分析

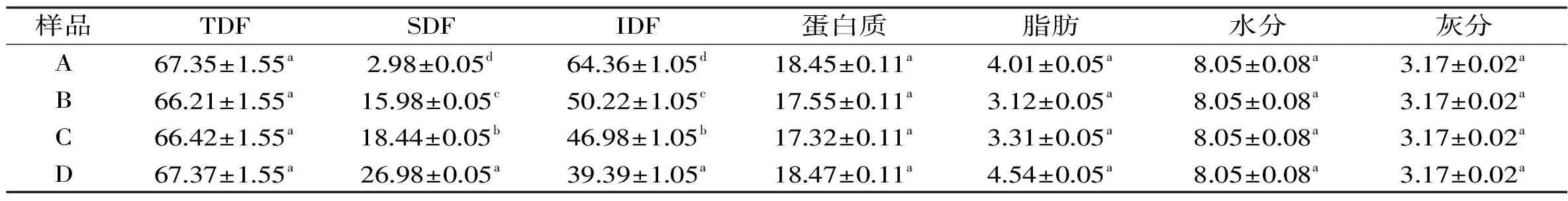

2.1 酶法制油豆渣基本成分

表2为不同处理条件下酶法制油豆粕的基本成分占豆粕质量的百分含量。可以看出样品A、B、C、D中水分及灰分含量基本不变,但豆粕中蛋白及脂肪含量变化较为明显,说明气流喷爆及复合酶解能够有效改变豆渣蛋白及其油脂结构,从而导致豆粕中蛋白、油脂含量的变化。另外,气流喷爆联合复合酶解改性处理酶法制油豆粕能够是豆渣中水溶性膳食纤维得率显著增加,由原来的2.98%增加到26.98%,这一现象说明气流喷爆联合复合酶解技术能够显著影响提高豆渣中水溶性膳食纤维的含量,使不溶性膳食纤维水溶化,提高豆粕利用率,但具体功能特性及其蛋白结构特性有待进一步研究[17]。

表2 豆粕基本成分含量表(%)Table 2 Composition of soybean meal(%)

样品A、B、C、D分别表示未经任何改性处理、只经气流喷爆、只经复合酶解改性处理及气流喷爆联合复合酶解改性处理的豆渣样品。

2.2 单因素实验结果

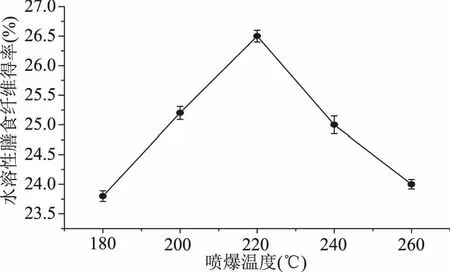

2.2.1 气流喷爆温度的影响 根据图1所示,随着喷爆温度的逐渐增加,水溶性膳食纤维得率呈现先增加后降低的变化趋势。当喷爆温度达到220 ℃时,水溶性膳食纤维得率最高。这种变化可能是由于在一定的喷爆温度范围内,物料处理后呈多孔状态,但喷爆温度过高时,物料发生了焦糊,导致纤维内部晶体结构改变[18]。随着喷爆温度的上升,物料所吸收的平均热量升高,物料内部水分蒸发动力增强,喷爆率升高,物料内部空间变大,吸水能力变强,因此复水性也增强。综上,喷爆温度选择220 ℃左右较适中。

图1 气流喷爆温度对豆渣中水溶性膳食纤维得率的影响Fig.1 Effect of air explosion temperature on the yield of SDF in residue

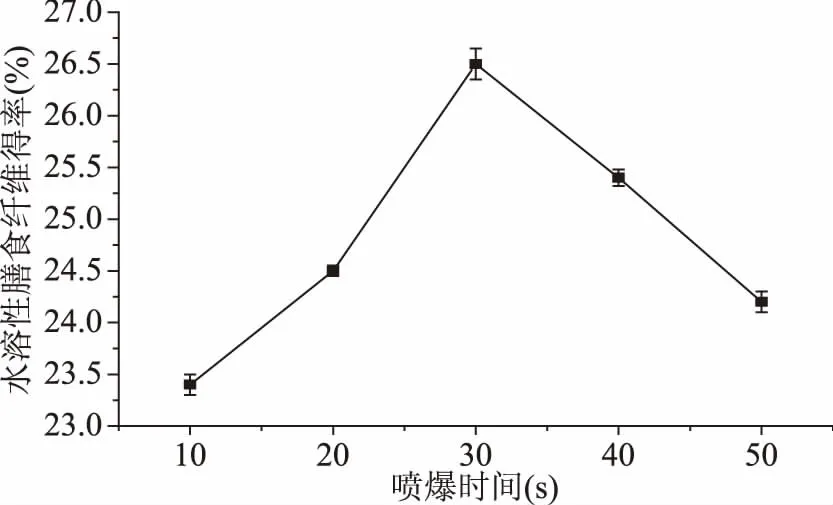

2.2.2 喷爆时间的影响 根据图2可以看出,随着气流喷爆时间的延长,水溶性膳食纤维(soluble dietary fiber,SDF)得率呈现先上升后下降的趋势。水溶性膳食纤维得率在气流喷爆30 s内逐渐增加,这可能是由于在气流喷爆的高温强作用力下,利用机械力克服固体内部凝聚力使纤维内部结构致密不溶性的半纤维素和不溶性果胶类化合物发生熔融现象或部分键断裂,转变为可溶性的结构疏松的半纤维素及可溶性果胶[19-21],从而使SDF得率上升。当粉碎时间达到30 s左右时SDF得率不在增加反而有下降趋势,这可能是由于豆渣受到过度的机械力作用,使其中部分蛋白质出现变性,颗粒间聚集能力加强[22],也可能是由于随着粉体颗粒的减小,表面积逐渐增加,表面能也随之增加,重新聚集的可能性增强[23]。

图2 喷爆时间对豆渣中水溶性膳食纤维得率的影响Fig.2 Effect of air explosion time on the yield of SDF in residue

上述结果表明,酶法制油豆粕气流喷爆时间控制在30 s最为适宜,在此条件下,豆粕粉末不会出现明显的团聚现象且水溶性膳食纤维得率最佳,这些对于豆粕在体内的消化特性极其关键[24-25],由于在一定受热时间内,物料所吸收的平均热量随时间延长而升高,复水率增大;但当到一定程度后,过度加热对喷爆程度影响不明显,反而会导致物料因过度受热而易破碎[23]。综上,喷爆时间为30 s时,产品综合品质较好。

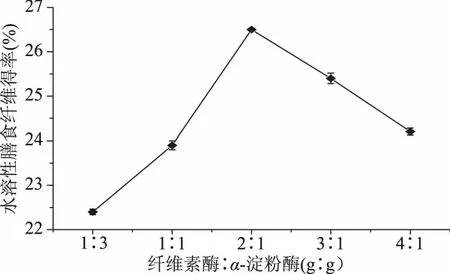

2.2.3 纤维素酶与α-淀粉酶添加量比值的影响 根据图3可以看出,当纤维素酶添加量与α-淀粉酶添加量配比为2∶1时,水溶性膳食纤维(soluble dietary fiber,SDF)得率达到最高,纤维素酶添加量与α-淀粉酶添加量在一定范围下,随着纤维素酶添加量比例的增加,水溶性膳食纤维得率增加。这可能是当底物浓度一定时,由于游离的纤维素酶越多,越容易与底物结合,然后再分解成反应产物,这样膳食纤维水溶化程度高效增加[26],同时纤维素酶可以有效的使豆粕中的不溶性膳食纤维发生降解,分子间氢键断裂、分子链被切断,纤维素等不溶性多糖的结晶结构遭到破坏,使其分子量降低,溶解度发生改变,豆粕中不溶性膳食纤维经复合酶解改性处理转变成可溶性膳食纤维,从而使水溶性膳食纤维得率增加[27]。然而,随着纤维素酶添加量比例的继续增加,膳食纤维被进一步降解为分子量较小的低聚糖甚至单糖,由于聚合度低而无法被乙醇沉淀,从而导致豆粕中水溶性膳食纤维得率降低[28]。因此,纤维素酶添加量与α-淀粉酶添加量配比设为2∶1。

图3 纤维素酶∶α-淀粉酶(g∶g)对水溶性膳食纤维得率的影响Fig.3 Effect of cellulase addition and alpha-amylase addition on the yield of SDF in residue

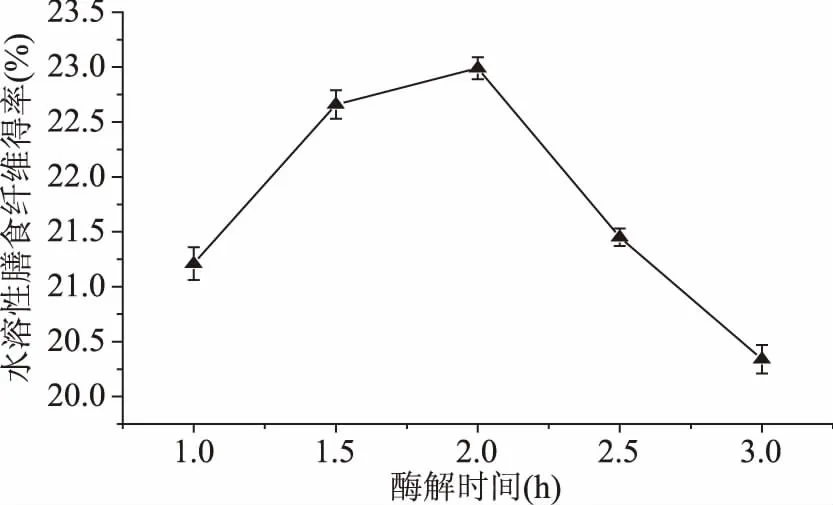

2.2.4 酶解时间的影响 如图4所示,随着酶解时间的逐渐延长,豆粕中水溶性膳食纤维呈现先上升后下降的趋势,当酶解时间超过2 h时,水溶性膳食纤维略有下降,得率不再增加。这可能由于酶解时间较短酶与底物作用不充分导致水溶性膳食纤维得率较低,随着酶解时间的继续延长,酶与底物接触越来越充分使得豆粕中水溶性膳食纤维得率逐渐增大,但是,当酶解时间达到2 h时,豆粕中水溶性膳食纤维得率下降,可能是随着时间的逐渐延长,豆粕成分中纤维二糖、葡萄糖的生成量逐渐增多,底物浓度的不断降低和部分酶在提取过程中的失活以及水溶性多糖的不断积累,产物的反馈抑制效应逐渐增强,酶促反应速度逐渐降低,这对纤维素酶造成越来越强的竞争性抑制,从而使得整个反应形成明显的反馈抑制,造成酶解效率下降,因此豆粕水溶性膳食纤维得率增加缓慢乃至降低[29-30]。因此,酶解时间应控制在2 h左右。

图4 酶解时间对水溶性膳食纤维得率的影响Fig.4 Effect of enzymolysis time on the yield of SDF in residue

2.3 响应面优化实验结果与分析

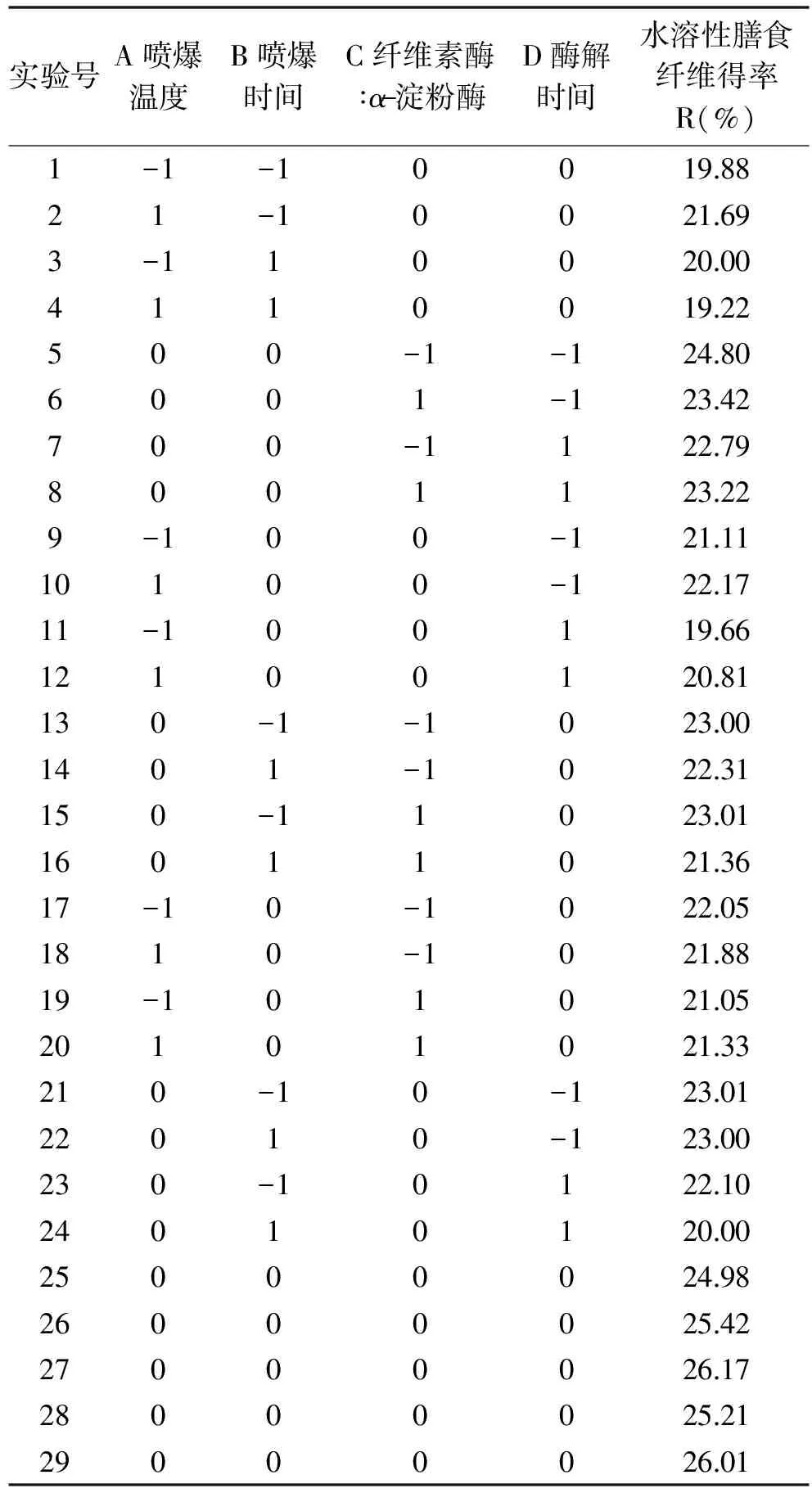

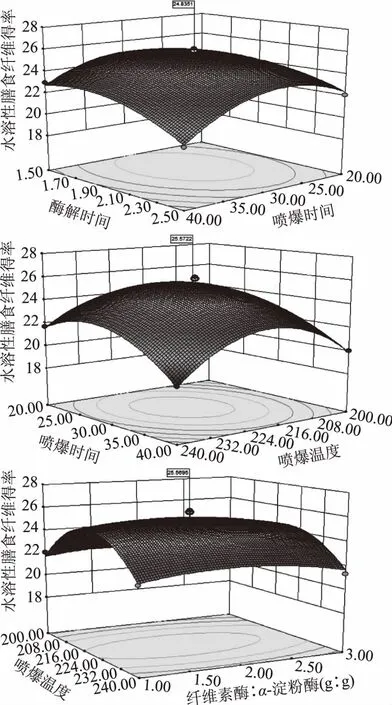

本试验利用统计软件Design-Expert进行响应曲面法过程优化,选取喷爆温度A(℃)、喷爆时间B(s)、纤维素酶∶α-淀粉酶(g∶g)C及酶解时间D(min)4个因素为自变量,以水溶性膳食纤维提取率R(%)为响应值,根据中心组合设计原理,响应面试验方案及结果见表3。

表3 响应面优化实验结果Table 3 Response surface optimization experiment results

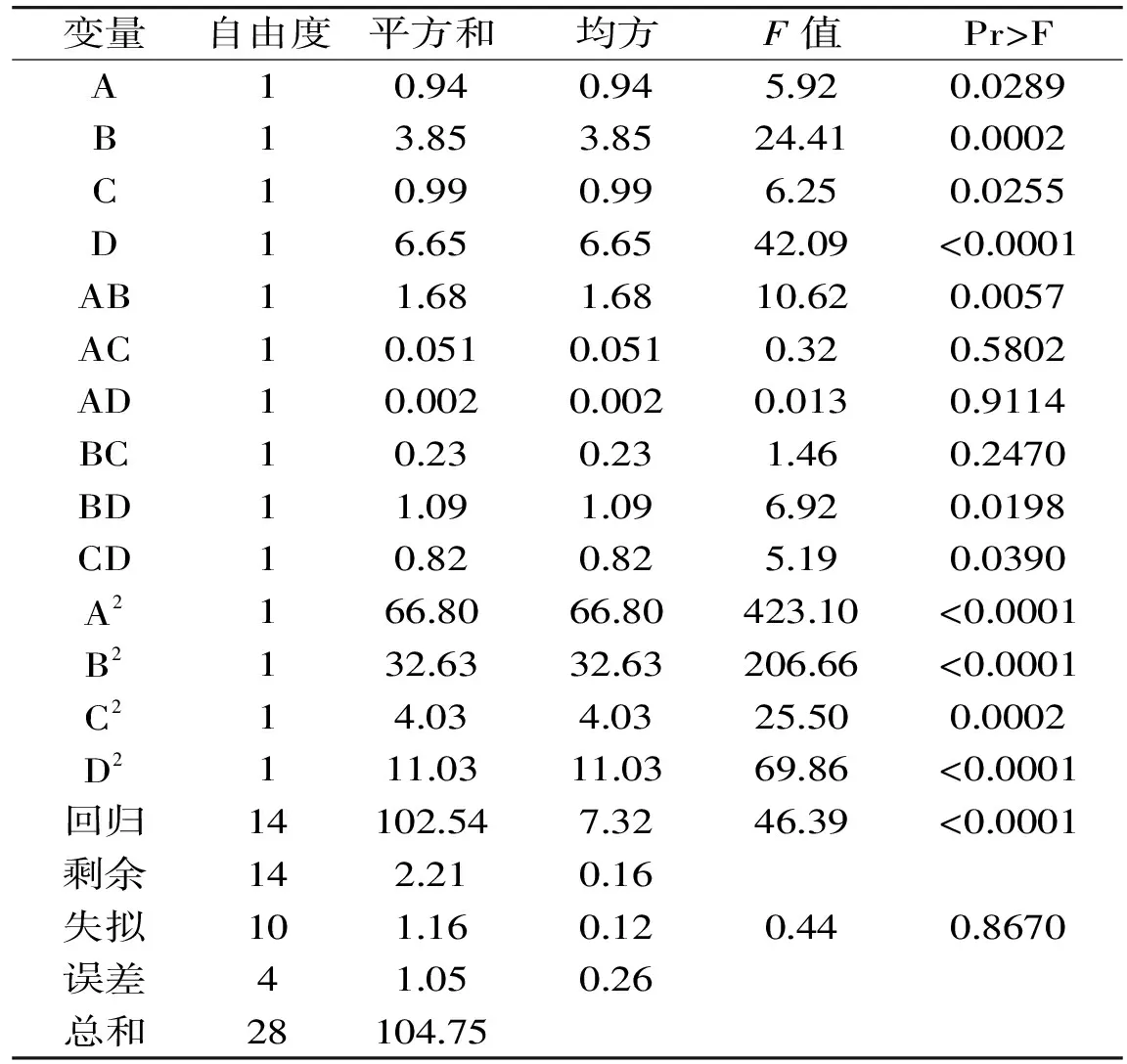

水溶性膳食纤维提取率R通过统计分析软件Design-Expert进行数据分析,建立二响应面回归模型如:

R=25.56+0.28A-0.57B-0.29C-0.74D-0.65AB+0.11AC+0.022AD-0.24BC-0.52BD+0.45CD-3.21A2-2.24B2-0.79C2-1.30D2

水溶性膳食纤维提取率R的回归与方差分析如表4。

表4 回归与方差分析结果Table 4 The output of CLA regression and variance analysis results

图5 两因素交互作用(显著项)对水溶性膳食纤维得率影响的响应面图Fig.5 Response surface of the impact of interaction of two factor (significantly)on the rate of water-soluble dietary fiber

通过响应面寻优法确定的最优工艺条件为:喷爆温度220.93 ℃,喷爆时间29.17 s,纤维素酶∶α-淀粉酶(g∶g)为1.75∶1,酶解时间1.84 h,水溶性膳食纤维得率预计为25.74%,由于实验条件等其他方面因素的限制,故最佳工艺参数设为喷爆温度为220 ℃、喷爆时间30 s、纤维素酶∶α-淀粉酶(g∶g)为2∶1、酶解时间2 h,进行3次平行实验,3次平行实验水溶性膳食纤维得率为26.03%±0.02%,说明响应值的实验值与回归方程预测值吻合良好。

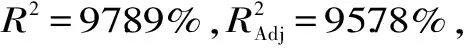

2.4 扫描电镜观测

如图6所示,为不同处理条件下豆粕在扫描电镜观测下的结构形态。由扫描电镜图能够看出豆粕处理前后发生了明显变化,未经处理的豆粕表面光滑,粘性大,豆粕结构致密,而通过气流喷爆联合复合酶解处理后,豆粕表面棱角明显,形成较多群落,颗粒间粘性显著降低,变得疏松,棱角分明。这说明气流喷爆联合复合酶解处理酶法制油豆粕能够明显改善豆渣中膳食纤维微观结构,提高膳食纤维的功能特性,但具体结构功能特性有待进一步研究。

图6 不同加工条件下豆粕显微观测Fig.6 Microscopic observation of soybean meal under different processing conditions注:样品(1)与(2)分别为气流喷爆联合复合酶解处理前后的豆粕扫描电镜形态。

3 结论

本研究以生物酶法(酶制剂含量≤0.5%)制油豆渣为原料,采用气流喷爆联合复合酶解技术改性处理酶法制油豆渣,研究气流喷爆-复合酶解处理对水溶性膳食纤维得率的影响并确定最佳加工工艺。结果表明,在气流喷爆温度220 ℃、气流喷爆时间30 s、纤维素酶∶α-淀粉酶(g∶g)2∶1、酶制剂总添加量3%及酶解时间2 h条件下,水溶性膳食纤维得率最佳为26.03%±0.02%,并在扫描电镜下观测处理后水溶性膳食纤维形态结构更规整。因此,采用气流喷爆-复合酶解技术处理豆渣能够使豆渣中水溶性膳食纤维得率和加工性质均得到极大改善。