抽水蓄能电站轴瓦超声波检测技术分析

2018-12-25杜建伟李冬华汪小平

杜建伟,吴 靖,李冬华,汪小平

(国网新源控股有限公司检修分公司杭州分部,浙江省杭州市 310000)

0 引言

抽水蓄能机组使用轴瓦通过滑动摩擦对机组进行固定,由于蓄能电站水头普遍较高,机组转速较大,尽管采用透平油对摩擦面进行润滑,但机组振动对于轴瓦的冲击以及摩擦面内对油膜的剪切给予巴氏合金的剪切力,使得巴氏合金层与轴瓦钢衬受力复杂,导致现在诸多家电站出现轴瓦脱壳缺陷。

此外,随着机组服役时间增加,轴瓦发生蠕变,又由于服役过程中受到交变应力,导致结合面和巴氏合金本身力学性能下降,当达到临界点时,出现脱壳缺陷。

轴瓦是发电机组的重要受力部件,及时有效的检出缺陷,能有效地避免烧瓦事件,避免机组非计划停运以及可能带来的其他后果。

1 检测条件分析

1.1 抽水抽蓄电站轴瓦结构

华东某抽水蓄能电站目前采用全伞式机组,具有上导瓦,因此在无损检测时需要对上导瓦、下导瓦、水导瓦、推力瓦进行无损检测,上导瓦、下导瓦、水导瓦具有一定的弧度,其曲率半径等于各自所环抱大轴的半径,在瓦面进行超声波检测时,曲面瓦底波与大平底底波比较,根据式(1)和式(2)

式中P——心圆柱体内孔检测回波声压,Pa;

P0——波源的起始声压,Pa;

fs——波源面积,mm2;

λ——波长,mm;

x——反射体至波源的距离,mm;

D——空心圆柱体外径,mm;

d——空心圆柱体内径,mm。

式中Δ——大平底与空心圆柱体回波声压差,dB;

P1——空心圆柱体回波声压,Pa;

P2——大平底回波声压,Pa。

使用底波检测,D=1210mm,d=1100mm,计算得Δ=0.4dB,即在曲面一次底波达到80%高时,大平底底波会在76%高,而用界面反射波检测时,一般抽蓄巴氏合金层的厚度仅为3~5mm,D≈d,这个差值会更小,因此本文选用曲率半径无穷大的推力瓦来说明轴瓦检测过程。

1.2 巴氏合金层结合特点

巴士合金是在α固溶体中分布着硬质合金质点[1],通过铸造,与钢衬通过金属键形成化学结合,在铸造过程中,对钢衬的表面粗糙度有着严格的要求,因此成型的轴瓦巴氏合金层厚度比较均匀,这对于超声波检测检测与脱壳分析带来了便利。

1.3 耦合对于检测的影响

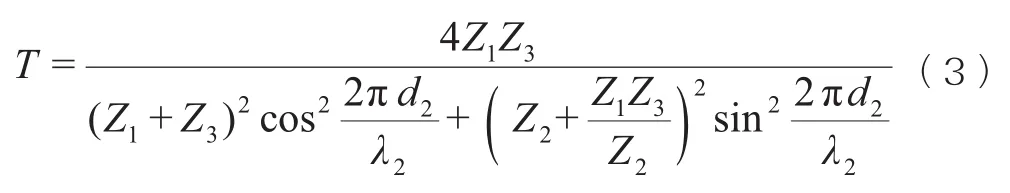

目前电站轴瓦的超声波检测使用汽轮机油作为耦合剂,探头为有机玻璃,轴瓦为巴氏合金层,这就形成了异质薄层,异质薄层声强透射率:

式中T——声强透射率;

Z1——介质1声阻抗,g/cm2·s;

Z3——介质3声阻抗,g/cm2·s;

D2——异质薄层厚度,mm;

λ2——声波在异质薄层中的波长,mm;

Z2——异质薄层声阻抗,g/cm2·s。

由公式可以看出,不同的油膜厚度(d2)会导致不同的声压透射率,另外不同的油膜厚度也会存在不同的声压衰减,所以为了便于比较,在检测时应控制手法找到最高波。

2 单晶直探头的检测理论分析

2.1 理想条件下界面波与底波波高差

在使用纵波垂直入射时,材料声阻抗为:

式中z——声阻抗,g/cm2·s;

ρ——材料密度,g/cm2;

c——材料中声音传播速度,s。

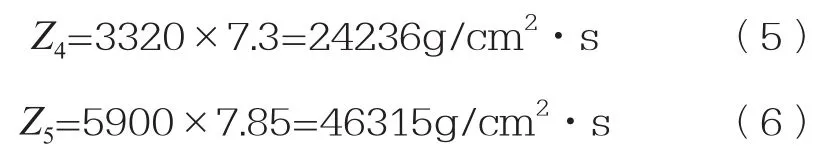

巴氏合金密度ρ=7.3g/cm3,声速为CSn=3320m/s,钢中声速5900m/s,巴氏合金与钢衬声阻抗分别为:

式中Z4——锡的声阻抗,g/cm2·s;

Z5——钢的声阻抗,g/cm2·s。

声压反射率为:

式中r——声压反射率。

声压透射率计算公式为:

式中T往——声压透射率。

由公式

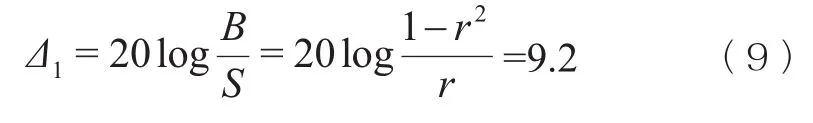

式中Δ1——底波与界面波的声压差,dB;

B——底波声压,Pa;

S——界面波声压,Pa。

理论底波比界面波高9.2dB。

2.2 理想条件下界面分层与界面结合良好声压差

在结合层分层时,设结合层为空气,声压反射率约等于1,由此计算结合层分层时与结合良好时的声压差。

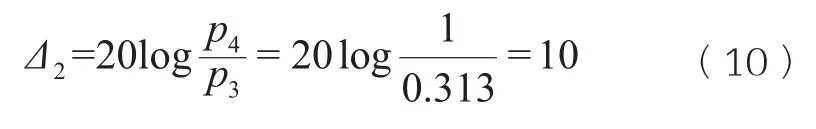

式中Δ2—— 理想条件下界面分层与界面结合良好声压差,dB;

P3——界面结合良好时反射波声压,Pa;

P4——界面分层时反射波声压,Pa。

此时无底波,利用这个特点,可以对轴瓦分层情况进行分析,当出现脱壳时,底波会降低,界面波会升高,且界面波在固定的检测灵敏度下,会增加在超声仪上出现的次数,因此可以通过定义界面波与底波波高差值、单独对界面波或底波的变化量值或界面波出现的次数来对脱壳进行分析,并选择相应的探伤灵敏度。

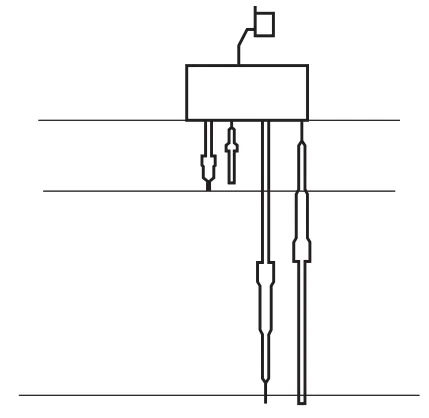

3 灵敏度调整

根据DL/T 297—2011使用底波和缺陷波两种调节灵敏度[2],底波是用降低10~12dB,缺陷波是用增加4~6dB方法,两种都用最小灵敏度,即底波降低12dB,缺陷波升高6dB,作为缺陷判定依据,当出现小于探头面积脱壳缺陷时,因为未出声束扩散区,可以认为在垂直声束平面内各点声压相等,脱壳区出现声压全反射,只有未脱壳区返回底波,见图1,可以用到底波声压公式:

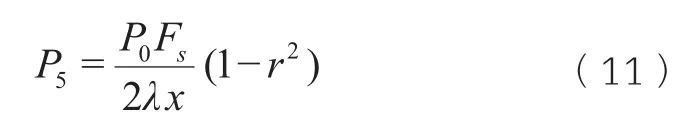

式中P5——界面结合良好时底波回波声压,Pa。

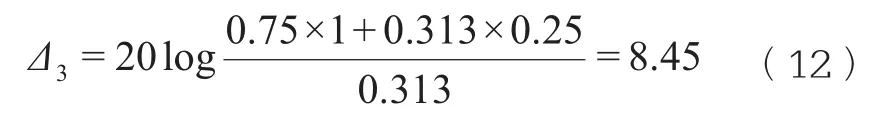

此时是检出脱壳面积为探头晶片面积的3/4的缺陷,而此时的界面波升高:

Δ3—— 检出脱壳面积为探头晶片面积314的缺陷时界面波升高量,dB。

可以看到两种检测灵敏度存在2.45dB差别。

图1 小于探头晶片面积的缺陷超声波回波图(Pa)Fig.1 Ultrasonic echo graph less than the area of the probe.(Pa)

按照标准,要求计入不小于晶片面积50%的缺陷,计算界面波升高:

式中Δ4—— 探头晶片面积50%的缺陷与无缺陷时界面声压差,dB。

底波降低:

式中Δ5—— 探头晶片面积50%的缺陷与无缺陷时底波声压差,dB;

综上分析,在使用单晶直探头检测时,当使用底波调时,可以增益6.5dB,当底波降低到原波高时,判定为缺陷,使用界面波调时,可以衰减6dB,当界面波升高到原波高时,判定为缺陷,在实际工作中因为底波与界面波相差9.2dB,小于前两者之和,因此可以直接引用JB/T 4272—1994中的相对波高法进行检测[3],当界面波与底波高度相同时,直接判为脱壳,这也是特种设备行业对于质量要求高的复合板可以利用底波与界面波高度差判断复合情况的要求[4]。

4 探头的选用及检测

综合JB/T 4272—1994及DL/T 297—2011对于目前抽水蓄能电站推力瓦规格,衬背厚度一般在50~160mm之间,巴氏合金厚度在3~5mm,考虑合金层厚度较小,高频率可以减小频带宽度,增大分辨率,减小盲区,所以频率要选择5MHz以上的,考虑到近场区及钢衬的厚度最终晶片尺寸确定为ϕ10mm。在实际检测中分辨率、底波效果较好。

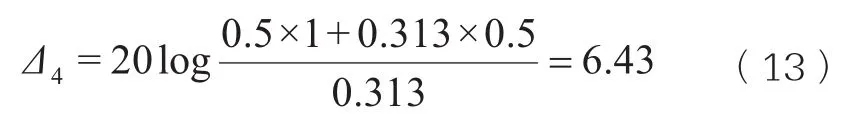

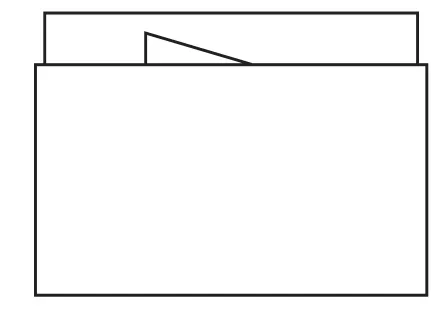

现场检测不能单单使用一种波检测,对于图2所示存在倾斜缺陷并不会出现界面波升高情况,但是底波会下降,只观察界面波会造成漏检。对于图3所示情况,当缺陷成为异质薄层并满足其阻抗为巴氏合金与钢衬阻抗几何平均值,厚度为1/4波长奇数倍时,声波完全透过,出现底波不降低情况,只观察底波会造成漏检。为避免上述两种情况,这也是采用界面波与底波共同判断脱壳的原因之一。

图2 倾斜缺陷示意图Fig.2 Oblique defect sketch(annotation:Beam diverging,receiving no interface wave and bottom wave)

图3 异质薄层缺陷示意图Fig.3 Schematic diagram of heterogeneous thin layer defect(annotation:This defect causes the rise of interface waves)

5 双晶探头的使用

就目前出现的脱壳现象,都是结合面脱开,因此可以利用双晶的高灵敏度对轴瓦进行检测,通过观察轴瓦完好处界面波与底波情况,利用完好结合面处的界面波高与阶梯试块完全脱开情况波形进行对比,出现介于两者之间的波形需要用单晶探头对该处进行复检。

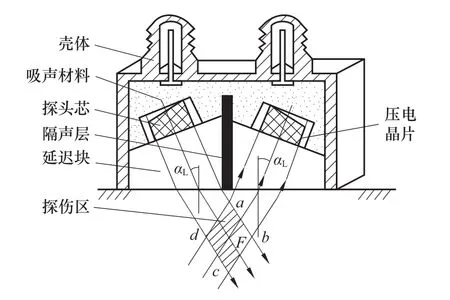

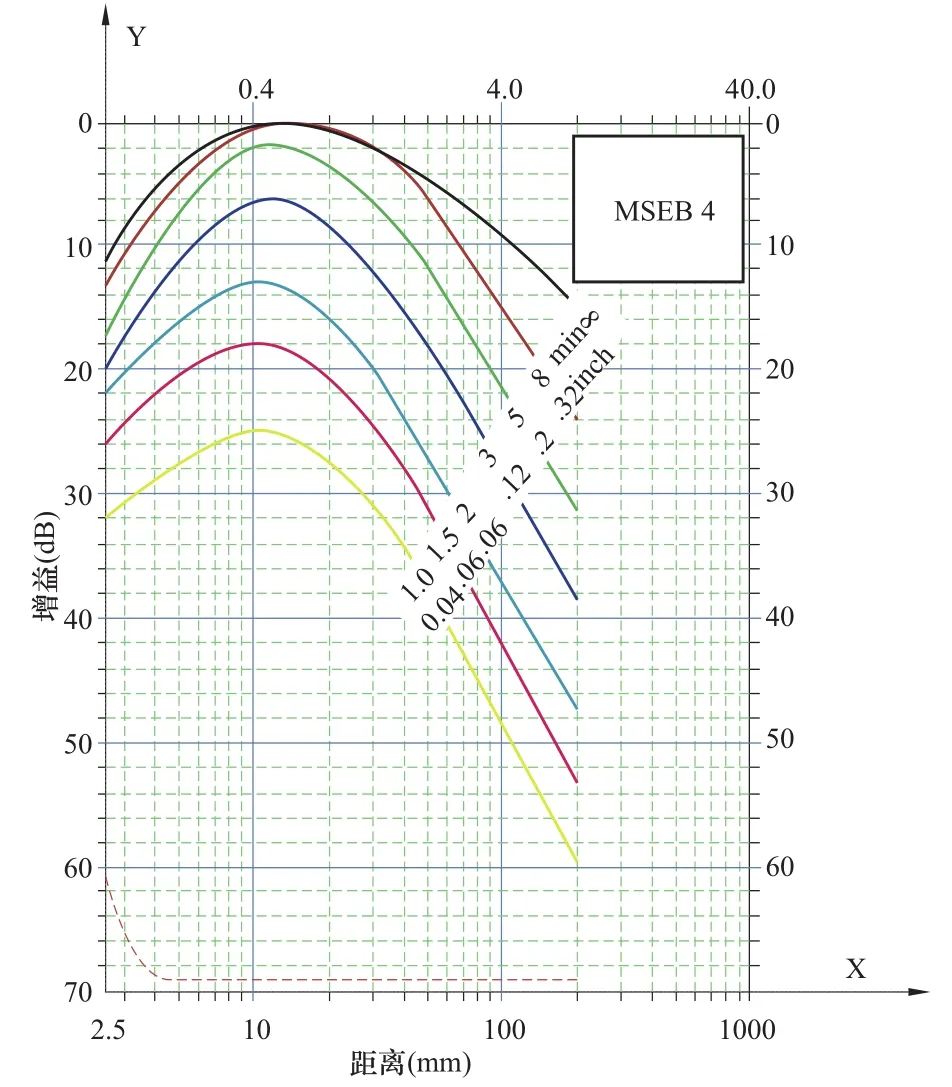

考虑到检测效率和能够满足轴瓦耦合要求,双晶探头晶片面积选用为ϕ14mm,为了能够发现小的缺陷,频率选用5MHZ的,主要是考虑扩散角较小,能力集中,分辨力好,巴氏合金层较薄,衰减较小,图4是双晶探头检测的原理图,声波发射晶片与接受晶片在工件内部形成abcd所示菱形聚焦区,也是检测区,图5为目前轴瓦检测使用的型号为MSEB4的双晶探头AVG曲线,该探头可在2.5mm深以外检测,最大检测深度超过轴瓦厚度,同样可以对底波进行观察。

图4 双晶探头原理图Fig.4 Double crystal probe principle diagram

图5 MSEB4双晶探头AVG曲线Fig.5 Double crystal probe AVG curve

双晶探头在满足单晶探头的属性功能后,相比单晶探头,双晶探头因其发射灵敏度与接收灵敏度都比较高,且因其结构固有特性,能获得较窄脉冲,提高分辨率,减少杂波。并且因为延迟块的使用减小了在工件中的盲区,使其对于表面缺陷检测十分有利。使用双晶探头的一个优点是抽水蓄能电站轴瓦钢衬存在通油孔,无法准确判断底波,采用双晶探头对表面区域的高灵敏度的特点,对轴瓦进行高灵敏度检测。

综上,在目前轴瓦检测中,首选双晶探头。

6 边界的确定

标准DL/T 297—2011采用6dB法对边界进行判定,为了减少边界结构对超声波波高的影响,当出现完全脱开情况时,目前采用波形完全恢复正常时减小一半探头宽度作为边界的方法。可以同样达到6dB法的效果,因为机组都是在役检测,应选用同一方法对其边界确定,而这种方法能更好的对缺陷面积的变化进行追踪,建立脱壳面积与时间的函数,观察脱壳面积是否发生突变,这对于在役产品的使用具有更好的参考价值。

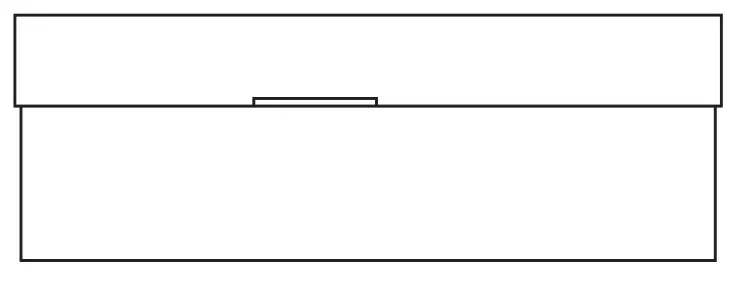

7 对比试块及衰减

7.1 对比试块

按照GB/T 1174—1992应选用与轴瓦相同材质的标准试样[5],但现场检测由于其体积庞大,为了方便工作开展,因此选用采用相同材质的阶梯式快,还可以通过阶梯试块调整探头零偏,校准仪器。

图6 阶梯试块(mm)Fig.6 Ladder block(mm)

7.2 声压衰减

在进行超声波检测时,当晶粒尺寸小于波长时,散射衰减系数与频率的四次方成正比,但是在进行轴瓦脱壳检测时,由于巴氏合金层厚度较小,仅3~5mm,又因为整片瓦几乎是相同的巴氏合金层厚度,不需要计算因为衰减而在不同深度的反射波引起的波高变化值,因此本次检测不考虑衰减问题。

8 结束语

在役产品检测有其自身特点,由于机组检修期给予金属检测时间有限,本文在保证检测质量的同时要提高了检测效率。对于出现的缺陷,除了参考轴瓦相关标准,从检测角度,建议对缺陷面积进行跟踪观察,在保证机组安全运行的前提下,使机组的经济效益更大化。