一种300MW变速抽水蓄能机组自启动策略

2018-12-25冯宇鹏张海龙吴金龙陈旭东宋晓梅

来 璐,冯宇鹏,张海龙,吴金龙,陈旭东,宋晓梅

(西安许继电力电子技术有限公司,陕西省西安市 710075)

0 引言

随着风电、光伏并网容量的不断增加,对电网的调峰和调频能力提出了更高的要求,作为削峰填谷、调频调相最好工具的抽水蓄能电站,在电力系统中占据了越来越重要的地位[1-4]。变速抽水蓄能机组具有抽水工况功率可以调节,发电工况效率更高,功率调节速度快,可自启动,无需单独的启动装置静止变频器(Static Frequency Convertor,SFC)等优点,已成为了我国抽水蓄能电站新的发展方向。

目前,国内外关于变速抽水蓄能机组的研究主要为功率解耦控制和电网频率控制[[5-7],对机组自启动方面的研究较少。文献[8]指出变速机组启动的基本原理是将定子短接,通过交流励磁系统给转子施加幅值和频率逐渐增大的电压,使转子在磁场作用下旋转并加速,转速升高到接近同步转速的一个规定值,但未进行具体的启动策略研究。文献[9]研究了一种基于转子励磁的双馈电机零速自启动的矢量控制策略,但未考虑到实际交流励磁系统输出电压为转差电压,不能将电机恒转矩加速至额定转速。

本文首先对定子短接,转子励磁启动的工况进行了建模,分析了转子磁场定向下转矩和磁链与转子dq轴电流的关系,推导了磁通观测器模型,然后分析了电机运行的电压极限、电流极限和转矩极限,提出了一种变速机组的自启动策略,仿真结果证明了理论分析和自启动策略的正确性。

本文所述的自启动策略适用于不同功率等级的变速机组在抽水模式通过电机定子短接,利用交流励磁系统在转子励磁启动的工况。该启动方法利用变速抽水蓄能机组的交流励磁系统,将机组从静止状态平稳升速到设定转速,无需输出变压器和额外的启动装置静止变频器。

1 磁场定向矢量控制

1.1 变速抽水蓄能系统

300MW变速抽水蓄能系统如图1所示,主要包括主变压器、定子断路器K2、换相开关、定子短接开关K3、发电电动机、水泵水轮机、机组控制保护系统、调速器、励磁断路器K1和交流励磁系统。交流励磁系统主要包括励磁变压器、软起断路器K4和K6、并网断路器K5和K7、网侧、直流Crowbar、机侧、交流Crowbar、控制保护系统和水冷系统。交流励磁系统网侧由4个NPC三电平功率模块并联组成,机侧由6个NPC三电平功率模块并联组成。

图1 300MW变速抽水蓄能系统Fig.1 A 300MW variable speed hydro pumped storage system

1.2 建模分析

定子短接,电机按照转子磁链定向时,电压和磁链在旋转坐标系下的方程为

电压方程

磁链方程

式中:Rs为定子电阻,isd和isq为定子电流的dq轴分量,p为微分算子,ψsd和ψsq为定子磁链的dq轴分量,ωsl为转差角速度,ω0为交流励磁系统(AC Excitation System,AES)输出电压角速度,urd和urq为转子dq轴电压,Rr为转子电阻,ψr为转子磁链,ird和irq为转子dq轴电流,Ls为定子电感,Lm为定、转子之间的互感,Lr为转子电感。

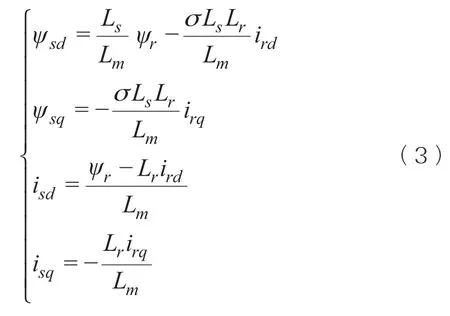

根据磁链方程(2)可得

根据式(3)可得转子磁链与转子电流的关系为

式中:τs=Ls/Rs为定子时间常数,σ=1-Lm2/LsLr为漏感系数。

根据式(3)和式(1)可得,转差角速度与转子dq轴电流的关系为

电机的转矩方程为

根据式(3)和(6)可得电机转矩为

式中:np为电机的极对数,ψr为转子磁链,irq为转矩电流,因此,变速机组定子短接,当转子磁通保持恒定时,电机转矩和转子q轴电流成正比,通过控制转子q轴电流就实现了转矩的控制。

1.3 磁通观测器

变速机组按照转子磁场定向变频启动,转子磁通观测的准确性直接影响机组的启动特性,本节对电机定子短接,转子变频启动的工况,推导出磁链观测器模型。

磁通观测器主要有电压模型和电流模型[10-12],由于电压模型在低速工况下不能准确获得电机磁链,而300MW的变速机组转动惯量大,采用电压型磁通观测器,机组容易启动失败,本文采用电流型磁通观测器。从式(4)可见,采用转子电流直接计算转子磁链存在微分环节,会导致观测不准确,因此需首先求出定子磁链,再根据定子磁链求解转子磁链。

以定子磁链为旋转坐标系的d轴,电机的定子电压为

定子磁链满足

根据式(8)和(9)可得定子磁链与转差角速度为

定子磁链与转子磁链满足

因此,根据转子电流就可以求得转子磁链的幅值和相位,如图2所示。

图2 转子磁链观测器Fig.2 Rotor flux estimator

2 转矩电流限制

交流励磁系统在启动变速机组时,其转矩电流会受到电压极限、电流极限和转矩极限的限制。

2.1 电压极限

电机定子短接,励磁系统采用转子磁场定向矢量控制,其稳态电压满足

励磁系统输出电压满足

根据式(13)和式(14)可得

式中:Umax为AES输出的最大电压。

2.2 电流极限

AES输出的最大转矩电流在电流应力方面有两个限制,一为AES机侧所能输出的最大电流Imax,二为AES网侧能够传输的最大有功功率PGSC_max,如式(16)所示。

式中:PRSC为AES机侧输出的有功功率。

因此,转矩电流需满足

式中,Urate_GSC为AES网侧额定电压,Irate_GSC为AES网侧额定电流,Urate_RSC为AES机侧额定电压。

2.3 转矩极限

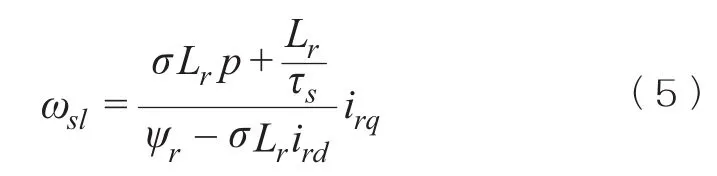

根据式(4)和式(5),在稳态转子磁链和转差角速度为

根据式(19)可得

由于

故转矩电流需满足

3 自启动策略

变速机组定子短接后,AES启动机组包括以下几个阶段

(1)准备阶段。

设定变速机组为抽水启动模式,确认定子断路器K2处于断开状态,向机组控制系统请求闭合定子短接开关K3,闭合励磁断路器K1。

(2)稳压阶段。

启动交流励磁系统网侧,闭合网侧软起断路器K4和K6,电网通过软起电阻和网侧的反并联二极管给直流侧充电,当直流电压大于0.6pu且持续3s后,闭合网侧并网断路器K5和K7,断开网侧软起断路器K4和K6,当直流电压大于0.8pu且持续2s后,开启网侧控制脉冲,将直流电压控制为设定值。

(3)励磁阶段。

AES对电机转子进行励磁,转子磁通大于0.25pu后,给定转矩电流,机组开始升速。

(4)恒转矩启动阶段。

机组磁通达到额定磁通后,AES输出最大转矩电流,机组恒转矩升速。

(5)恒功率启动阶段。

变速机组在并网运行工况,AES输出的电压与转差率成正比,能够输出的最大电压为

式中,smax为机组运行的最大转差率,Urate_rotor为转子额定电压,近似为

式中,ωr_rate为机组转子的额定角速度,ψrate为转子额定磁链。忽略定子电阻压降,根据式(13)、式(23)和式(24)可得

因此,当机组转速大于smaxωr_rate时,需要减小转子磁通,进行弱磁控制。在这个阶段,AES输出电压和转矩电流保持不变,机组恒功率升速。

(6)降功率启动阶段。

随着转速的上升,转子磁通不断减小,当转矩电流大于转矩极限限制时,AES需按照式(22)输出转矩电流,以保证机组的稳定运行,机组降功率升速。

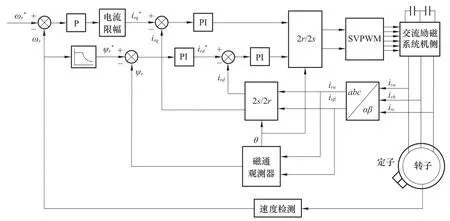

交流励磁系统启动变速机组的机侧控制策略如图3所示,采用转子磁链定向矢量控制,控制内环为转子dq轴电流,控制外环为磁通环和转速环,由于电机转动惯量大,为了防止电机转速在目标值附近波动,转速环采用P调节器。

4 仿真验证

为了验证本文所提交流励磁系统启动变速机组策略的正确性,利用Matlab/Simulink搭建了一台15.75kV/300MW变速机组抽水蓄能系统,仿真参数如表1和表2所示。

图4为电机启动的整体仿真波形,图5为电机启动初始阶段的仿真波形,交流励磁系统先对直流母线软起充电,然后开启网侧脉冲,将直流电压控制为设定值。网侧运行后,机侧开启脉冲对电机进行励磁,达到额定磁通后,电机恒转矩运行,当转速大于0.1pu时,机组开始弱磁升速,磁通和转矩都开始减小,但AES输出的有功功率保持不变,随着转速的进一步上升,AES输出的有功功率开始减小。在启动过程中,电机的转子电流频率为AES输出的频率,定子电流频率为转差频率。图6为AES的转矩电流极限,AES首先运行于电流极限,当转矩极限大于电流极限后,AES按照转矩极限输出转矩电流。

图3 交流励磁系统启动机组的控制策略Fig.3 Control strategy of AES starting motor

图4 机组启动整体仿真波形Fig.4 The whole simulition result of motor start

5 结束语

本文推导了变速机组定子短接,转子励磁工况的电机方程和转子磁通观测器,分析了电机弱磁升速过程中的电压极限、电流极限和转矩极限,提出了一种变速机组的自启动策略。仿真结果表明,电机经励磁、恒转矩升速、恒功率升速和降功率升速四个阶段后,平稳升速至设定转速。

图5 机组启动初始阶段仿真结果Fig.5 The initial simulition result of motor start

表1 变速电机参数Tab.1 Parameter of variable speed motor

表2 交流励磁系统参数Tab.2 Parameter of AC excitation system

图6 转矩电流极限Fig.6 Limit of torque current