Φ4×80 m回转窑技术改造

2018-12-25苑明华谭长明赵玉会钱旺龙

苑明华,谭长明,赵玉会,钱旺龙

(南京西普水泥工程集团有限公司,南京 211100)

我司承接了一条700t/d干法中空窑生产线技术改造工程,要求利用原回转窑土建基础,改造后能达到日产3300t熟料新型干法水泥生产线。

原回转窑规格为Φ4×80m,斜度为3.5%[1],4档支承,回转窑调速范围在0.5~1.66r/min,齿轮模数36,齿轮齿数178/21,额定功率160kW。跨距分布分别为5m,18.5m,23.5m,22.5m,10.5m。传动位于第Ⅲ档窑墩上(从窑头向窑尾数,下同),布置于第Ⅲ档与第Ⅳ档之间,距离第Ⅲ档轮带3.5m。轮带外径均为Φ4.84m,托轮直径均为Φ1.4m。窑头冷却机采用单筒冷却。

1 改造分析

目前国内外新型干法回转窑设置了旋风预热器带分解炉,因此新型干法回转窑长径比在11~15之间,日产3 300 t熟料新型干法水泥生产线的回转窑直径可以定在4.3 m[2]。由于窑长度得到缩短,采用三档支承即可满足回转窑的支承,因此需要利用原有的三个档的支承进行设计、改造。

1.1 利用原第Ⅰ、Ⅱ、Ⅲ档基础方案

如果利用第Ⅰ、Ⅱ、Ⅲ档基础,会遇到一个明显的问题需要解决。由于原有回转窑传动布置位于第Ⅲ档与第Ⅳ档之间,并且布置在Ⅲ档窑墩上,假如传动位置不变,那么便会出现传动位置位于窑尾悬臂段。Φ4.3 m回转窑窑尾悬臂长一般设计长度在10~12 m之间,会出现悬臂摆动幅度较大,不利于传动的啮合,严重影响回转窑传动效率,因此需要更改到第Ⅱ档与第Ⅲ档之间。在传动位置放置的调整中,有两种方法可以进行。

1)方案一:延长第Ⅱ到第Ⅲ档跨距,并放置传动装置

第Ⅱ到第Ⅲ档跨距增加3.5 m,即新的窑跨距分布分别改为6 m,18.5 m,27 m,11.5 m。窑的总长为63 m,长径比为14.65。如此分布,新的第Ⅲ档支承装置放置在原传动位置,支承装置底座的螺栓孔需进行合理分布,可以有效躲避下部土建支腿,均可以打出穿孔,采用双头螺柱方案进行固定。新的传动装置放置在了原第Ⅲ档支承装置位置,小齿轮底座可以有效利用原支承装置的地脚螺栓,达到固定的作用。由于减速器底座以及电动机底座的地脚螺栓小而密,不便于采用双头螺柱的方案,因此主减速器与小齿轮之间采用膜片联轴器,可以有效将减速器与小齿轮底座的之间位置完全避开,这样减速器和电动机的传动基础便伸出了原有窑墩,需要进行有效的加固和新建。减速器和电动机的基础较小,新增的土建量不大。

该方案的优点是窑长达到了63 m,长径比为14.65,有利于烧成系统的操作和提产,并且土建的新增量比较少,原有的第Ⅳ档窑墩可以不用拆除,直接在其周围施工新建塔架,初期投资比较低。

该方案的缺点是第Ⅱ档到第Ⅲ档的窑跨距达到了27 m,该跨距内的筒体钢板必须进行加厚,以降低筒体应力;并且该方案中第Ⅱ档和第Ⅲ档的支承载荷较大,而第Ⅰ档则比较小[3],使用的托轮支承组规格差异偏大,不利于备品备件规格的统一管理。

2)方案二:采用原有跨距,并放置传动装置

继续采用原有跨距,即新的窑跨距分布分别为6 m,18.5 m,23.5 m,12 m。窑的总长为60 m,长径比为13.95。如此分布,支承装置依然布置在原支承装置的位置,可以有效利用原有的8颗地脚螺栓,而新的传动装置,包括小齿轮底座在内全部在原窑墩之外,需要进行新建。

该方案的优点是窑的受力分布比较好,筒体钢板可以做到比较薄,支承装置也可以减小,总体来说设备重量最轻。

该方案的缺点是,窑尾预热器塔架位置与第Ⅲ档窑墩距离过近,塔架的土建设计和施工均不方便,会增加土建的施工成本,并且传动位置基础全部需要新建,土建投资较高。

1.2 利用原第Ⅱ、Ⅲ、Ⅳ档基础方案

如果利用原第Ⅱ、Ⅲ、Ⅳ档基础,那么遇到的问题则又有所不同。由于废弃原第Ⅰ档基础,此处需布置安装冷却机,因此需要拆除到0平面。该方法可以形成一个新的方案。

1)方案三:拆除Ⅰ档基础

利用原第Ⅱ、Ⅲ、Ⅳ档基础,那么新窑的跨距分布可以分别改为6.5 m,23.5 m,22.5 m,10.5 m,窑的总长为63 m,长径比为14.65。传动基础可以放置在原第Ⅲ档与第Ⅳ档之间,靠近第Ⅳ档布置,由于原第Ⅳ档窑墩较小,因此传动基础位置需要进行重新设计增加。

烧成带筒体横截面上的弯曲应力公式为[4]

(1)

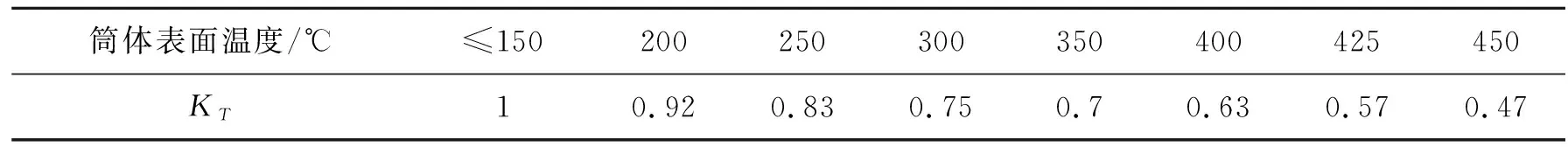

式中,σ为弯曲应力;M为弯矩;KS为焊缝强度系数;KT为钢板温度系数,取值见表1;W为筒体截面模数;[σ]为许用弯曲应力。

表1 钢板的温度系数KT

由公式(1)可以看到,筒体横截面上的弯曲应力与钢板的温度系数KT成反比;在计算中,有衬砌回转窑的许用弯曲应力[σ]=20 MPa,允许个别点[σ]=20~25 MPa。因此温度越高,计算弯曲应力越大,对筒体越不利。在实际计算中取筒体表面温度为400 ℃,烧成带钢板厚度32 mm,计算出弯曲应力为23 MPa;如果取烧成带钢板厚度为36 mm,计算出弯曲应力为20 MPa。由于该位置位于烧成带位置,为了回转窑运转的安全考虑,需要取钢板厚度为36 mm。

该方案的优点是冷却机的布置空间较大,有利于冷却机减少宽度,提高冷却效率;窑尾塔架不用考虑回转窑窑墩的影响,土建设计难度较小。

该方案的缺点是烧成带钢板厚度较厚,会造成设备重量大幅度增加;由于传动基础需要新建,Ⅰ档窑墩需要拆除,因此土建施工费用较高。

2 结 语

由于方案三的土建费用较高,并且设备重量也较高,不利于降低投资费用,并且回转窑的钢板厚度较厚位置在烧成带,不利于长期运行,因此方案三首先放弃。

方案二中,虽然设备的受力状况最佳,设备重量最轻,对设备设计来说是最佳的,但是该方案存在窑尾预热器塔架位置与第Ⅲ档窑墩距离过近的致命缺点,不利于窑尾塔架的结构稳定,也不利于降低土建费用。

虽然方案一也存在着第Ⅱ档到第Ⅲ档的跨距过大,需要对跨距内的筒体钢板进行加厚的问题,但相较方案三,方案一的筒体加厚位置在分解带,筒体温度较低,筒体横截面上的弯曲应力受温度影响较小,可以节省部分设备重量,并且方案一的土建施工费用最低。

综合考虑三个方案的投资、设备受力、设备重量等各方面因素,我们最终选择了方案一进行设计,目前项目正在紧张施工中。