五矿铜业100 kt/a铜电解项目投产实践

2018-12-25王锦鸿王晃纯程飞龙聂荣华

王锦鸿, 曹 平, 王晃纯, 程飞龙, 聂荣华

(五矿铜业(湖南)有限公司, 湖南 衡阳 421513)

五矿铜业100 kt/a铜电解项目位于湖南衡阳,包括电解精炼、电解液净化、阳极泥预处理系统。项目从2015年1月开始施工,2016年5月份竣工投产,历时15个月。电解厂房总长201.2 m,宽55 m,双层配置,系统配置360个电解槽(含2个脱铜槽),主要设备有阳极整形机组、阴极剥片机组、残极洗涤机组和电解专用吊车。

1 工艺选择

电解工艺有传统工艺(即始极片电解工艺)和不锈钢永久阴极电解工艺,世界各国生产经验证明永久阴极电解较传统电解有较大的优势,有取而代之的趋势,特别是大规模电解厂更是如此。永久阴极电解工艺的主要优点有:阴阳极距小,电流密度大,需要的电解槽数量少,阴极在槽的周期短,车间内积压的铜量少,残极率低,减少了残极再熔的成本,蒸汽消耗低,流程简单,自动化程度高,电解铜的质量有保证。缺点是在投资上较高,主要是进口不锈钢永久阴极板、电解专用吊车、机组费用较高[1-7]。经过比较,在同等条件下永久阴极电解工艺比始极片电解工艺投资略微增加,但由于永久阴极电解工艺运行成本低,有较好的经济效益,且代表了现代铜电解工艺的发展趋势,故本项目选择永久阴极电解工艺。工艺流程见图1。

2 投产准备

2.1 电解系统试行

电解系统先进行设备单体试车、联动试车,为期15天左右。而后进行了槽体与管道的试循环,试漏分为冷水、热水和电解液三个阶段。由于火法也处于投产阶段,蒸汽供应不足也不稳定,计划热水试漏未得到有效试行,最高经过40 ℃试水,紧接步入配液阶段,整个试漏、配液阶段持续一周左右,电解系统于2016年6月2日通电生产。

图1 五矿铜业电解工艺流程图

2.2 电解液配制

全国电解系统投产过程,电解液配制一般有老液稀释与新液配置两种方法。五矿铜业为一个全新的公司,周边无大型铜电解厂,无法获得老电解液,经研究决定采用硫酸铜配置新液。新液按照成分Cu2+40 g/L,H2SO4180 g/L,用硫酸铜、硫酸和水配置。经过前期的摸索与讨论,最终确定配液流程为地坑→浓密机→压滤机→上清液槽→精密过滤器→循环槽→电解槽→地坑。往系统内加入1 100 m3清水,经钛板加热器加热到40℃循环,拔电解槽底塞,在地坑中加入五水硫酸铜溶解,搅拌后泵送至浓密机进入系统循环,整个过程持续加入五水硫酸铜,循环不停,严格控制五水硫酸铜的加入速度,配液过程实时监测电解液成分,使其达到配液要求。

配置电解液过程中,由于火法投产不正常,蒸汽不足,电解温度一直难以升上去,基本在40~50 ℃之间,造成电解液中铜离子溶度升高后五水硫酸铜溶解速度慢,在电解槽底有沉积现象。后期经过升温后逐步完全溶解。五矿铜业在很短时间内配置了1 100 m3电解液,成分、温度均达到工艺要求,为通电生产奠定了坚实的基础。

3 投产状况

五矿铜业电解投产状况良好,首批阴极铜就可以在阴极剥片机组成功剥离,未出现酥脆和分层等现象,铜含量达到99.998%,物理性能良好,但是外观质量不佳,表面密布扎手铜粒子。

3.1 投产过程

时值火法处于投产阶段,阳极板无法供应充足,考虑到投产时间节点任务,2016年6月,五矿铜业电解两组60槽装满通电,电流密度240 A/m2。由于操作人员从未接触铜电解生产,经验不足,操作和控制水平都不高,前面几批铜都密布扎手、开花等状况的铜粒子。根据实际铜生产情况,慢慢对添加剂做调整,并采取小实验等方法对单槽大胆增减添加剂,8月份阴极铜外观质量开始好转,板面越来越光滑,并趋于稳定。

五矿铜业电解采取的是生产、配液、扩槽通电同时进行的投产方式,利用系统铜溶解搭配加入硫酸铜保证铜平衡扩液扩槽,既解决了脱铜系统工期滞后不能投产的难题,又节省了五水硫酸铜的使用量,大大节省了劳力与投产成本,最终五水硫酸铜的使用量仅为计划的50%。

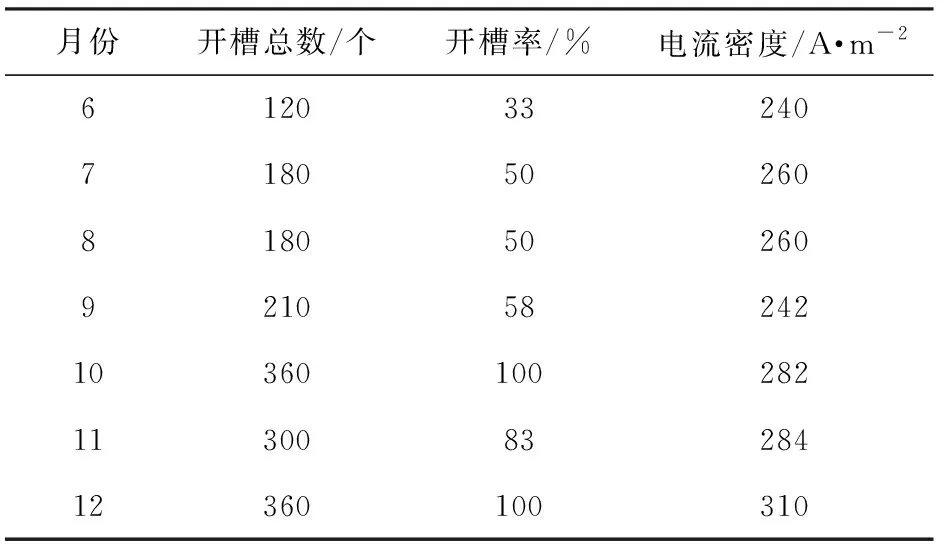

由于投产初期提高电流密度缩短生产周期,电流密度一度提高到320 A/m2,电解系统稳定经过了电流大幅提升阶段。10月初,五矿铜业电解实现满槽生产,通电360槽。旋流电积净液系统在电解系统投产后两个月开始生产,电流密度400 A/m2。由于电解为新液生产,电解液中的杂质很低,旋流电积系统的主要目的是脱铜,因此只开一段、二段脱铜,三段脱杂未开。电解系统投产情况见表1。

表1 五矿铜业电解生产情况

3.2 技术经济指标情况

投产初期,由于时间紧、蒸汽供应不稳定、阳极板质量、经验不足等因素影响,各项技术经济指标不佳,但随着生产不断趋于正常和经验的积累,各项技术经济指标持续提高,已达到或优于设计值。

3.2.1 阴极铜质量

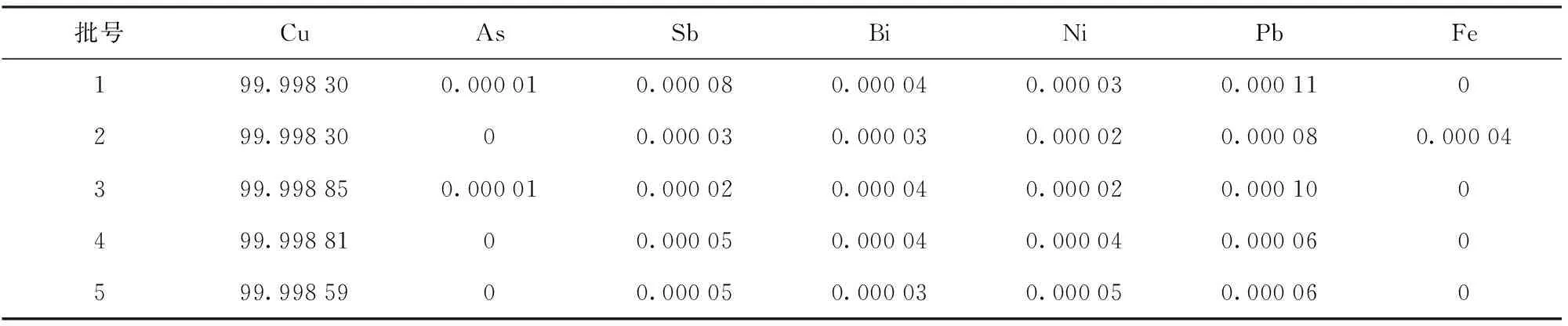

由于阳极铜飞边毛刺多、几何尺寸误差偏大,蒸汽供应不稳定,阴极铜外观质量不佳,表面粒子较多,直到10月份,外观质量得到稳定。投产以来,阳极板平均铜含量达到99.6%,加之新液生产,电解液杂质含量低,阴极铜成分均达到高纯铜标准,连续5批阴极铜成分见表2。

表2 连续5批阴极铜成分 %

3.2.2 电流效率

生产初期,阳极板规格波动大、蒸汽供应不稳定、槽面管理经验不足等因素导致投产初期电流效率只有86%,随着以上影响因素的解决,槽面管理的不断加强,平均电流效率在10月份提高到了96.3%,达到了设计要求。

3.2.3 残极率

初期,阳极板厚薄不均,重量偏差大,投产首月残极率高达23.2%,高于设计值16.0%。但伴随阳极板质量提高,残极率在10月份达到15.05%,并稳定在14.5%~15.5%左右,达到了设计标准。

4 结语

五矿铜业电解作为一个全新的铜电解系统,在较短的时间内完成投产准备工作,尤其是采取配液、生产、扩槽同时进行的投产方式很成功,不仅解决了净液脱铜系统滞后的问题,又大幅度节约了投产所需的大量人力与原料成本,在投产后短期内各项技术经济指标都达到设计要求,产品质量达到阴极铜国家标准,为今后采取配制新电解液方式投产的铜电解厂家提供了可靠经验。