旋挖钻机在架空输电线路工程中的应用研究

2018-12-23高宽红

高 歌,高宽红,陆 烨

(1.国网江苏省电力公司徐州供电公司,江苏 徐州 221000;2.国网北京经济技术研究院徐州勘测设计中心,江苏 徐州 221000)

旋挖钻机在架空输电线路工程中的应用研究

高 歌1,高宽红2,陆 烨1

(1.国网江苏省电力公司徐州供电公司,江苏 徐州 221000;2.国网北京经济技术研究院徐州勘测设计中心,江苏 徐州 221000)

以徐州大洼—龙城220 kV线路工程中旋挖钻机灌注桩成孔应用为背景,分析其技术特点及优势,并从施工效率、本质安全、成孔质量、环保效益等方面综合评价了旋挖钻机工效适用性。研究发现,旋挖钻机的投入使用降低了工程建设中的人工投入和作业风险,有利于持续提升智能电网工程建设能力、提升施工技术水平,实现线路塔基施工方式的转变。

输电工程;灌注桩基础;旋挖钻机;工效分析

1 旋挖钻机技术性能概述

1.1 旋挖钻机结构

旋挖钻机的主要结构包括钻桅、钻杆、动力头、钻头、平台、底盘等,钻机型号确定前,要进行基础设计、地质勘测、周围环境、道路条件等资料的收集,结合钻机的主要性能选用合适的钻机。

钻杆是传递成孔所需压力和扭矩的工作装置。其主要型式有两种,即摩阻加压杆和机锁加压杆。前者牙板为全钻杆长的直线型板条式结构,通过摩擦力来传递加压力,提钻时不需要解锁,操作简单;后者牙板为分段式,具有轴向加压点,可稳定地传递较大加压力,提钻时需要反转解锁,地层适应能力强,也可在更硬地层完成钻孔作业。

钻头常用的有截齿捞砂斗、截齿筒钻、牙轮筒钻等,其区别在于入岩能力的不同,岩石钻孔能力由高到低排列为牙轮筒钻大于截齿筒钻大于截齿捞砂斗。钻孔前,根据设计单位给出的地质勘探报告获悉桩位地质情况,选择合适的钻头。

1.2 旋挖钻机分类及适用范围

旋挖钻机按行走方式可分为履带式及轮胎式,履带式旋挖钻机适用于黏性土、砂、碎石土、岩石等地层,掏挖、盘桩、灌注桩等成孔施工。轮式旋挖钻机适用于黏性土、砂土等土质硬度不大的成孔施工。

按钻孔能力可分为综合型、中型以及小型旋挖钻机,一般以扭矩作为划分条件,(0,100]区间内扭矩的钻机称为小型,(100,150]区间内扭矩的钻机称为中型,150扭矩以上的称为综合型旋挖钻机。综合型及中型旋挖钻机均具有一定的入岩能力,但运输转场需要平板车拖运;小型旋挖钻机不具备入岩能力,但可上路行驶,运输转场较方便。

2 旋挖钻机工效分析

2.1 效率效益分析

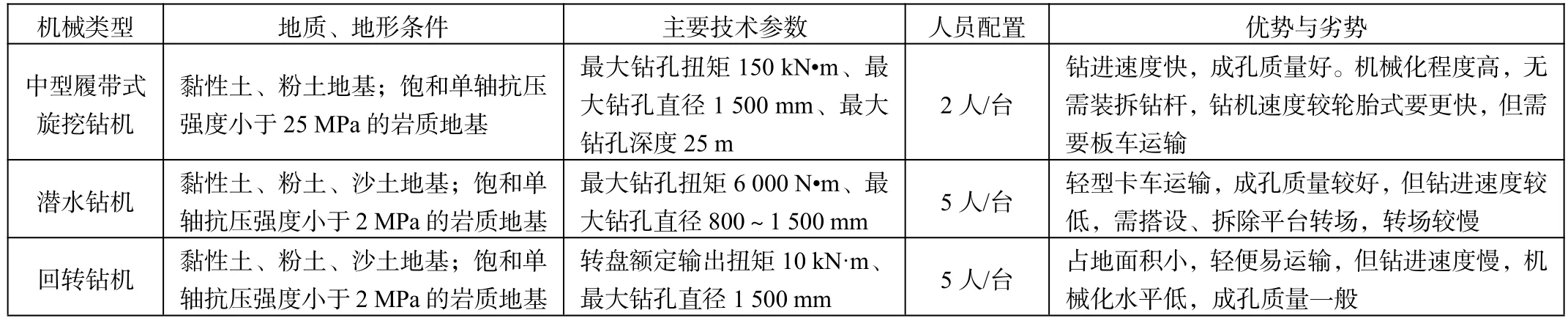

按照典型线路塔基灌注桩施工条件,对比中型履带式旋挖钻机、潜水钻机、回转钻机工况适应性、用工量、施工效率,具体如表1所示。

表1 各钻机基础施工能力对比

2.1.1 旋挖钻机

按典型孔径孔深(孔径0.8 m,孔深6 m),每基基础4根桩,地质条件为黏性土或粉土,每天工作8 h,钢板铺路及钻机进场时间2 h,桩位定位时间0.5 h,旋挖钻机平均成孔时间0.5 h考虑,单基钻孔时间为2 h+(0.5+0.5)h×4≈6 h,每日成孔量为8 h/[2 h+(0.5+0.5)h×4]≈1.33基(不考虑泥浆循环系统设置时间)。

2.1.2 潜水钻机

按典型孔径孔深(孔径0.8 m,孔深6 m),每基基础4根桩,地质条件为黏性土或粉土,每天工作8 h,钻机进场及组装时间3 h,桩位定位时间0.5 h,潜水钻机平均成孔时间3 h考虑,单基钻孔时间为3 h+(0.5+3)h×4≈17 h,每日成孔量为8 h/[3 h+(0.5+3)h×4]≈0.47基(不考虑泥浆循环系统设置时间)。

2.1.3 回转钻机

按典型孔径孔深(孔径0.8 m,孔深6 m),每基基础4根桩,地质条件为黏性土或粉土,每天工作8 h,钻机进场及组装时间2 h,桩位定位时间0.5 h,回转钻机平均成孔时间5 h考虑,单基钻孔时间为2 h+(0.5+5)h×4≈24 h,每日成孔量为8 h/[h+(0.5+5)h×4]≈0.33基(不考虑泥浆循环系统设置时间)。综上所述,就钻孔效率及技术性分析而言,旋挖钻机占绝对优势,优选旋挖钻机作为线路工程钻孔机械。

2.2 安全效益分析

根据《国家电网公司安全管理规定》《国家电网公司输变电工程施工安全风险识别、评估及预控措施管理办法》等,采用输变电工程作业条件危险性评价法(LEC法)对以旋挖钻机成孔为核心的线路基础机械化施工进行动态安全风险等级评定,量化施工现场安全风险。

常规人工挖孔桩基础作业动态风险值要大于126,风险等级为三级或四级;采用旋挖钻机机械成孔作业动态风险值在28~68,风险等级为二级,安全风险明显降低。同时,采用以旋挖钻机为成孔为核心的全机械化施工,可以有效减少临时用电投入及人工操作作业量,钢筋笼吊放等危险性较高的施工工序可由机械代替人力完成,减少动态风险值,降低安全风险。

2.3 质量效益分析

旋挖钻机对地层扰动小,护壁泥皮薄,形成的孔壁较为粗糙,有利于增加桩侧摩阻力,保证桩基设计承载力。同时,旋挖钻机设有倾角传感器,在水平及垂直位置保持0°倾角,从而保证桩孔垂直度;配备了桩心定位系统,每次取土完成后,回档至坐标原点继续钻进,保证不会偏心,传统回转钻机钻进时钻杆摆动较大,极易出现扩径超方及偏心现象,旋挖钻机较其成孔质量有明显提高。

2.4 环保效益分析

环保效益上,旋挖钻机为干式或无循环泥浆钻进,所用泥浆量仅为正反循环钻机的1/8~l/5,同时,于现场设置了泥浆收集箱,最小化泥浆污染。同时,旋挖钻机振动小、噪声低,不会对环境造成噪声污染。

3 结束语

综合分析旋挖钻机效率、安全、质量、环保等方面效益,比传统回转钻机、潜水钻机具备明显优越性,旋挖钻机的投入使用提高了线路施工机械化程度,使线路施工由传统以人力投入为主的粗放型施工方式向以机械化施工为主的精益化施工方式转变。

[1]丁广鑫,蔡敬东.输电线路全过程机械化施工装备分册[M].北京:中国电力出版社,2015.

[2]宋建虎,李杰,张毅.输电线路工程全过程机械化施工方案[J].科技与创新,2016(08).

TU753

A

10.15913/j.cnki.kjycx.2018.01.039

2095-6835(2018)01-0039-02

〔编辑:张思楠〕