浙江漓铁集团以破代磨技改后的工艺优化

2018-12-21宋惠国

宋惠国

(浙江漓铁集团有限公司)

辊磨机采用层破碎机理,破碎能力大,产品粒度细[1],采用辊磨机是矿山实现“多破少磨”节能减排、降低成本的有效手段,近十年来,其在冶金矿山的应用日益广泛。但由于各矿山矿石性质的不同,设备、工艺不同,在实施辊磨机技改中产生的问题也各有不同。为此,针对浙江漓铁“以破代磨”技改后工艺中存在的问题,进行了工艺设施完善,并取得了满意的效果。

1 漓铁以破代磨技改项目概况

1.1 原工艺流程存在的问题

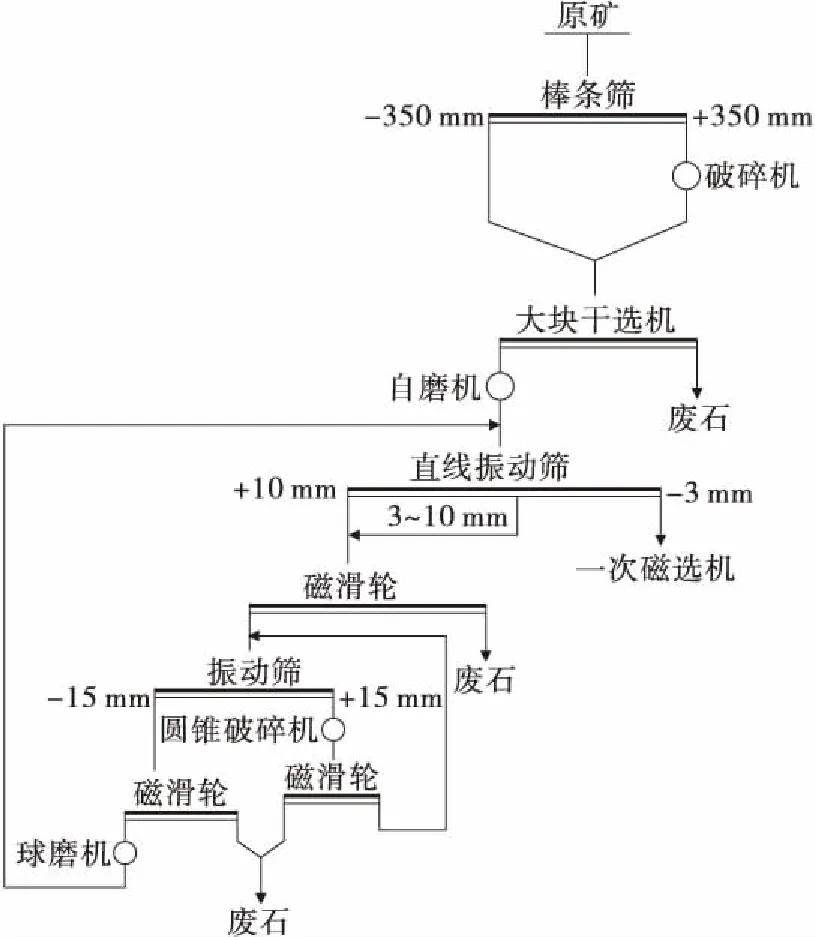

漓铁集团采选能力100万t/a,选矿厂自采矿一段磨矿流程由1台5.5 m×1.65 m自磨机、1台2736格子型球磨机、1台PYD1750破碎机等设备组成。自磨流程存在给料块度大,入磨品位低,电耗高,钢耗高,成本高等一系列问题。原一段磨矿流程见图1。

1.2 具体技改措施

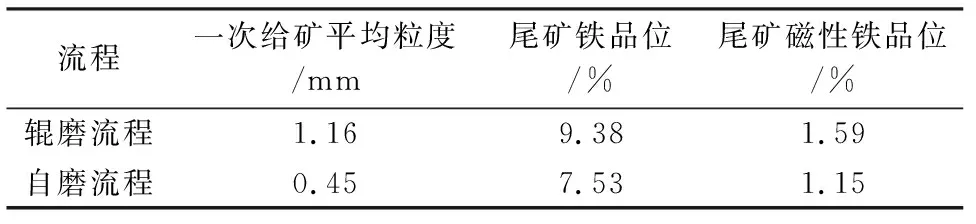

漓铁集团实施“以破代磨”技改后采用三段一闭路破碎—预选筛分—高压辊磨+湿筛闭路—磨前预选流程,代替了原有的一段粗碎—自磨开路—顽石细碎—湿筛磨前预选流程,生产规模不变,其他流程不变。辊磨流程实施后,实行三段破碎二段抛废,辊下湿筛磨前预选,使磨矿量大幅减少,实现了低能耗、低钢耗[2],磨矿单耗从改造前的25.83 kWh/t下降到21.58 kWh/t,物耗从改前的9.01元/t下降到8.41元/t[3]。改造后工艺流程见图2。

图1 原自采矿一段磨矿流程

图2 漓铁集团以破代磨技改后流程

2 技改后影响生产平稳运行的主要问题及原因分析

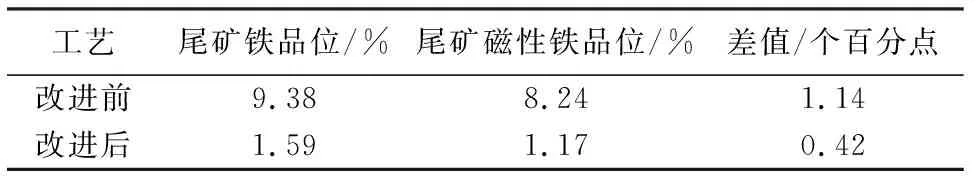

(1)一次磁选给料粒度粗、流动性差。一次磁选机槽体及其流槽经常发生堵塞,同时尾矿品位高、磁性铁高(见表1)。

表1 一次磁选生产指标对比结果

原因分析:①辊磨产品较自磨平均粒度粗且为片状及不规则状,流动性差,易沉降;②破碎、辊磨系统的15条输送带(7条为技改新增)矿浆通过4台立式泵(其中3台为新增)及1台胶泵送入一次磁选给料系统,造成+2.5 mm颗粒较多;③MDMS2470型洗矿筛下筛板转侧处经常发生漏矿;④由于一次磁选给矿粒度粗、大颗粒多,连生体未充分解离造成尾矿品位和磁性铁高;⑤由于大颗粒在磁选机槽体堵塞,造成的跑矿漏矿使尾矿品位及磁性铁偏高;造成磁选机给矿不均匀致选别不充分;⑥原2台尾矿回收机为JLCW-60-10型永磁回收机,磁块容易磨损,刮刀回收装置缷矿效果差。

(2)因辊磨机高电流运行致辊磨机过热自跳频繁。由于“以破代磨”技改辊磨排料系统未建缓冲仓,辊磨机生产能力富裕较大,为了达到二段磨矿与辊磨机能力的匹配,辊磨机采用了“调节板+变频器”调节方式,电机运行频率一般在35 Hz左右,电机工作电流约48 A,电机由于长期高电流低频运行而发热,从而引发过热保护,导致辊磨机自跳而影响生产。

(3)辊磨机辊套使用寿命偏短。由于辊磨机能力富裕较大,辊子工作间隙只有约23 mm,断钉多,平均每月更换140粒左右,辊套磨损快,更换时长约12 000 h。

3 改造措施

(1)将原辊磨下2台1 500 mm×5 500 mm直线振动筛改成2台1 800 mm×6 000 mm直线筛,有效提高了筛分面积,同时将5路泵矿浆和2470洗矿筛下矿浆从直入筛下泵池改进为直入1 800 mm×6 000 mm 直线筛筛上,杜绝了+2.5 mm粗颗粒从振动筛筛上进入辊磨返料皮带,而不进入一次磁选给矿。将主要输送精矿过滤系统污水的筛下泵污水用于辊磨机排料的筛分前造浆,减少一次磁选机矿矿浆处理量120 m3/h。

(2)将2台JLCW-60-10型永磁尾矿回收机更换为1台XCT1 050 mm×2 100 mm筒式回收机来降低尾矿磁性铁含量,提高金属回收率。

(3)第一套辊磨机辊套在运行12 000 h后,由于辊套严重磨损,破碎效果显著下降已影响正常生产,基于以上滚套寿命短的情况对辊子进行了改型更新,辊子规格从D1400×B600改为D1400×B500。自2017年4月更换并运行至目前已使用5 000 h,辊面状况良好,取得预期效果。

4 改造效果

(1)通过振动筛及泵路系统的改进,杜绝了粗颗粒进入一次磁选,确保了一次磁选系统的流程顺畅,保证了正常生产。

(2)通过尾矿回收机的改型使尾矿品位及磁性铁品位大幅下降(见表2)。

表2 尾矿回收机改进前后的尾矿指标比对

由表2可知,改进后尾矿品位为8.24%比改进前的9.38%下降了1.14个百分点;改进后的尾矿磁性铁品位为1.17%比改进前的1.59%下降了0.42个百分点。

按每天1 272 t总尾矿量,每年220 d生产作业时间计算,年可回收45.61%的铁精矿粉1 931 t;改进前盘式回收机年可回收43%的铁精矿粉923 t;改进后筒式磁选机年可多回收999 t铁精矿粉,价值约40万元。

(3)辊磨机工作电流从48 A下降到42 A,解决了电机低速过流运行的发热自跳保护问题,确保了设备的安全运行和正常生产。

(4)辊磨机辊子工作间隙从23 mm增加到35 mm,断钉从每月140颗下降到每月30颗以下,年节约钉子成本10万元以上,同时大大减少了检修工作量。辊子从改型更新到现在已运行5 000 h以上,无局部过度磨损,整体磨损均匀,磨损在5 mm以下,预计可使用20 000 h以上,年节约成本80万元以上。

5 结 语

(1)浙江漓铁集团通过上述改进,确保了设备的安全运行和流程顺畅,取得了明显的经济效益和社会效益。

(2)工艺改进后仍存在以下问题:①辊磨机通过改型,虽然解决了电机的过流、发热、自跳、辊子工作间隙小和使用寿命短的问题,但仍在35 Hz运行,影响辊磨机的工作效率,有进一步减少辊子宽度的余地,但调节板开度已达80%~100%,并经常运行在100%处,处于矛盾状态;②一次磁选给矿主要由原矿洗矿筛筛下物和辊磨机筛下物组成,给矿量波动较大,影响流程稳定和产品质量,影响技改效益的进一步发挥。