增材制造直接分层和路径规划技术研究

2018-12-21王猛

王 猛

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引言

增材制造(Additive Manufacturing,AM)技术是通过CAD设计数据采用材料逐层累加的方法制造实体零件的技术,又被称为“3D打印”(3D Printing)、“快速成型”(Rapid Prototyping)[1]。其制造过程中每一层的加工都是首先根据计算机辅助设计数据模型分层后得到截面轮廓数据,进而生成路径轨迹,并将路径轨迹转化为打印设备能够执行的控制代码。目前商业化的3D打印设备普遍采用STL格式文件作为数据模型文件,STL模型通过对CAD实体或曲面模型表面三角化得到,有数据冗余、丧失拓扑信息等缺点,用来表达曲面模型时导致模型精度降低,因此人们提出对CAD模型直接分层[2-3]。此外,增材制造的层内路径规划对制造效率、成型质量等有重要影响[4-5]。本文利用SolidWorks二次开发,实现对CAD模型的直接分层,并在Visual Studio开发平台实现路径规划。

1 直接分层

1.1 直接分层原理和实现

SolidWorks的三维实体采用B-rep表示,记录了所有几何元素的几何信息和拓扑关系。SolidWorks是基于Windows平台的三维设计软件,含有丰富的应用程序接口(API)。本文使用C#开发应用程序,可以嵌入到SolidWorks内部,加载成功后应用程序直接出现在SolidWorks主菜单上。

分层切片的关键就是将实体表面与分层平面求交,利用SolidWorks API曲面-曲面截交函数可以免去复杂的曲面求交运算,进而得到轮廓草图信息。具体步骤如下:

(1) 读入CAD模型(默认分层方向为Z轴正向);

(2) 获得零件分层方向坐标极值Zmin和Zmax;

(3) 遍历CAD模型各个特征表面;

(4) 根据分层厚度h确定切片层数N=(Zmax-Zmin)/h;

(5) 置i=1,构造切平面Z=Zmin+h;

(6) 通过Sketch 3D Intersections()函数将CAD模型表面与Z平面求交;

(7) 提取交线并首尾排序形成完整的轮廓曲线,导出轮廓数据;

(8)i=i+1,如果i≤N,构造新平面Z,并转到步骤(6)、步骤(7);否则程序结束。

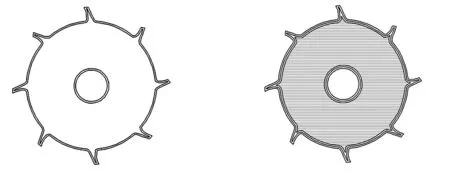

图1是对叶轮CAD模型的直接分层效果显示,此叶轮模型Zmin=0,Zmax=36 mm,遍历CAD模型特征得到61个表面,设置切层厚度为2 mm,得到18个切层。

1.2 直接分层交线提取和轮廓数据导出

切平面和CAD模型表面求交后得到的是3D草图。如图2所示,叶轮CAD模型表面与第三个切平面相交得到轮廓线,切层草图曲线是间断式的,将其归为直线、圆弧、样条曲线三种类型,分别对应SolidWorks API的ISketchLine、ISketchArc、ISketchSpline三种对象。对于直线和圆弧以后可被增材制造数控系统识别;对于样条曲线进行离散插补,根据精度需求设置弓高误差。同时,制定由直线段、圆弧和样条曲线组成的2.5维轮廓数据存取样式,将端点、控制顶点等信息导出,为层内路径规划做准备。目前以STL为基础的增材制造系统广泛使用CLI、SLC等格式描述切片轮廓,采用线性近似,后续扩展应用能力低。

2 层内路径规划

2.1 层内路径规划原理和实现

模型分层切片得到的是轮廓曲线数据,尚需要填充层内区域,为3D打印设备生成路径轨迹,这就是层内路径规划。常见的路径规划方式是轮廓偏移式填充和光栅扫描式填充,其他还有分区扫描、分形扫描等方式。

图1叶轮CAD模型的直接分层效果图2叶轮第3切层轮廓曲线

轮廓偏移式扫描是将实体轮廓从外向内或从内向外偏移生成路径轨迹,不易出现阶梯效应,表面质量较高,但计算复杂。本文依赖二维图形库Clipper对叶轮轮廓生成偏移路径,如图3所示。

光栅扫描式填充是用平行线段对轮廓内部填充,它是通过平行扫描线与轮廓曲线求交,将交点按照一定规则进行连接生成路径轨迹。每一条扫描线与轮廓曲线如果有交点,数目必然为偶数,把这些交点从1到k顺次编号,通过“奇-偶”相连的方式,就可以生成位于实体内部的扫描路径。结合两种方式的优点,对实体零件可以生成外部为轮廓偏移、内部为光栅扫描的混合式路径,可使零件表面成形质量较好且内部路径生成简单高效,如图4所示。

图3一次偏移路径的生成图4叶轮的混合式路径规划

2.2 基于主成分分析的路径优化算法

为了改善增材制造工艺,应考虑路径轨迹的优化,在电弧焊丝增材制造中,将焊枪作为3D打印的执行部件,在路径的起点引弧、终点熄弧,容易出现焊体的堆积或者坍塌。而不同倾斜方向的路径规划方式会导致不同数目的路径转折点,较少的转折点代表着较少的焊丝回抽和较长的平均路径长度,因此减少路径转折点数目对工艺改善会起到良好作用。

某倾斜方向的路径转折点数目最少,意味着该方向扫描线平均长度最长,也意味着截面图形质点在该方向的质量分布较集中,本文考虑引入主成分分析(Principal Component Analysis,PCA)的方法,提取截面图形并细化得到能代表该截面的一系列二维数据点,并将二维特征映射到一维,以该维(即主元)方向作为层内路径规划的倾斜方向。

为了提取某分层平面上零件实体的质点信息,不能简单地直接使用分层截面的轮廓数据。均匀地提取数据对于提取截面图形的主元至关重要,考虑将水平填充扫描线段细分,得到一个二维点阵,作为数据分析对象。设点阵中点的数量为n,第i个数据点的坐标为pi(xi,yi),则截面区域的中心为:

协方差矩阵元素为:

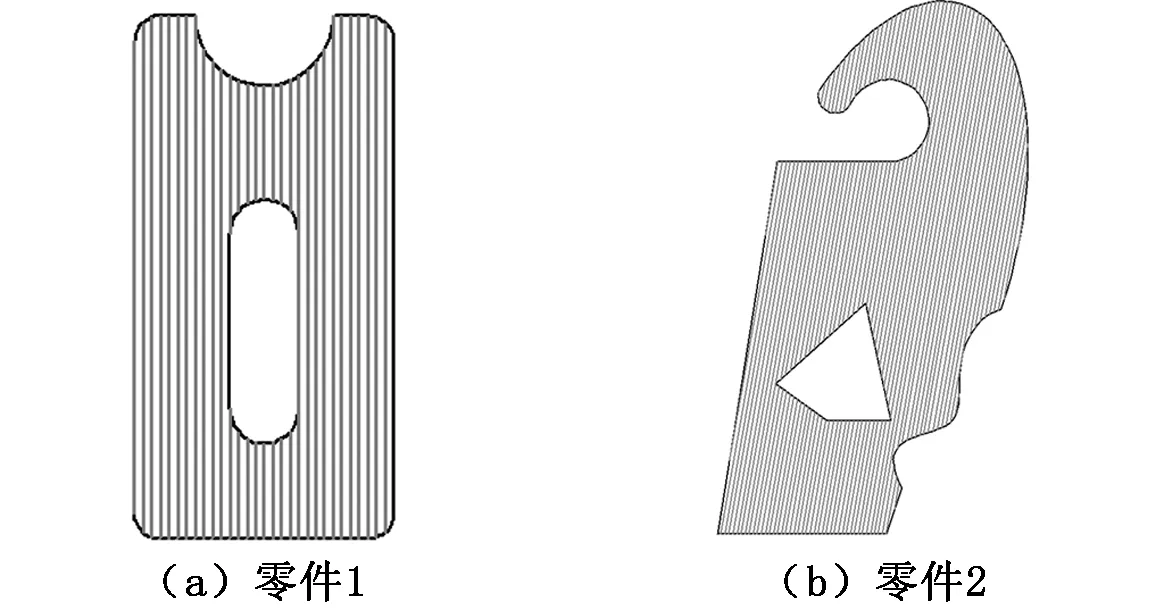

计算协方差矩阵[Cjk]的特征值和特征向量,其中特征值较大者对应的特征向量就是所求主元方向。为了验证该优化算法的可靠性,考察扫描线在0°~180°不同倾斜方向的路径规划,以2°为均匀间隔,用90组扫描线与轮廓曲线求交,通过枚举测试得到不同倾斜方向的交点数目。现对图5所示零件1和零件2进行测试。

图5 零件1和零件2

用本文的主成分分析方法得到零件1的主元方向向量为(0,1),即Y轴正向,交点数量为74个;而枚举测试显示扫描线与X轴正向夹角为90°时交点最少为74个,交点最多会有194个。通过主成分分析得到零件2的主元方向向量为(0.350 1,0.936 7),与X轴正向夹角为69.5°,交点数量为266;而枚举测试显示扫描线与X轴正向夹角为72°时交点最少为254个,交点最多会有386个。图6为转折点最少时的路径规划。可见,主元方向虽然会与枚举所得的倾斜方向有所偏差,但使得通过较少的计算和时间复杂度得到一个接近最优解的解,对于路径转折点的减少快捷有效。

图6 最少转折点的路径

3 结论

本文在SolidWorks二次开发平台上实现了增材制造的直接切片,避免了复杂的曲面求交计算和以STL格式文件为基础的增材制造中误差较大的问题;同时开发了层内路径规划功能模块,可以实现轮廓偏移式和光栅扫描式填充,基本满足复杂外形零件路径规划的要求;提出的基于主成分分析的路径优化算法用少量的计算可以得到较优的路径规划方向,改善了增材制造工艺。