内蒙古额济纳旗某萤石矿选矿工艺试验*

2018-12-21刘瑞斌

刘瑞斌 吕 杰

(1.山西工程技术学院地质与环境工程系;2.内蒙古地质矿产勘查院)

萤石是一种重要的工业原料,其工业用途非常广泛。在冶金工业中,能够降低难溶物质的熔点,使矿渣和金属很好地分离,作为助溶剂应用于钛合金生产和有色金属冶炼;在化学工业中,是生产各种有机和无机氟元素的关键原料,用来生产氟化钠、人造冰晶石、冷冻剂、航天喷气燃料推进剂及其他含氟抗癌药物等;在建材工业中,萤石也广泛应用于水泥、陶瓷、玻璃等生产制造中[1]。

萤石是内蒙古重要的非金属矿产之一,其矿产资源丰富,现在发现的萤石矿产大约有167处,广泛分布于各盟和地级市,萤石矿产资源潜力巨大[2]。内蒙古额济纳旗某萤石矿床属于火山碎屑岩建造充填交代型矿床,工业类型为石英-萤石型矿床[3]。本文在对该矿床地质特征研究的基础上,针对该萤石矿的特点进行了大量的试验研究,并确定了合理的工艺流程,获得了满意的试验指标。

1 矿床地质概况

1.1 矿区地质

矿区内出露地层主要以二叠系中统方山口组为主,少量二叠系下统双堡塘组及第四系。二叠系中统方山口组第一岩段下部出露于勘查区中部,主要是灰色、灰褐—黄褐色角砾状凝灰熔岩。岩石中多发育溶洞,形态不规则,个别稍大。溶洞内发育方解石微晶,呈半充填状,少数溶洞中发育萤石矿脉。镜下观察,岩石具角砾凝灰结构,块状构造。以-2.00 mm的凝灰质为主,2.00~14.00 mm的火山角砾次之。该岩性层是矿区最主要的赋矿层位,目前发现的萤石矿体和矿化体全部赋存在该地层内。

勘查区内北东向断裂既是区内储矿构造,又是区内控矿构造。受北东向为主的断裂控制,派生出许多北东向次级小断裂及局部褶皱,萤石矿体多沿北东及近东西向次级断裂构造充填产出。矿区内与成矿关系密切的是二叠纪闪长岩。正是由于大面积分布的闪长岩侵入到方山口组(P2f)地层内,后期含矿组分的汽水热液沿北东向断裂构造及派生的次一级小断裂充填富集,加上区域变质作用和火山喷发作用,最终为勘查区内萤石矿体的形成创造了条件。

1.2 矿体分布特征

矿区内共发现9个萤石矿体,其中2个为隐伏矿体。分别编号ⅠFI-1、ⅡFI-1、ⅢFI-1、ⅢFI-2、ⅢFI-3、ⅢFI-4、ⅢFI-5、ⅢFI1-1、ⅢFI2-1,其中ⅠFI-1、ⅢFI-1、ⅢFI-2、ⅢFI-3为主矿体;ⅢFI1-1、ⅢFI2-1为隐伏矿体;这9个萤石矿体分别赋存在呈三角形分布的3个区块内,总厚度29.86 m。与萤石矿体相伴产出的还有多个小矿(化)体。矿体全部赋存在二叠系方山口组第一岩段下部灰—黄褐色角砾状凝灰熔岩及其发育的次级断裂构造带内,矿体形态呈脉状、似板状、透镜状产出,走向以北东为主,个别矿体为北西、北东走向,与区内构造线方向一致,沿倾斜方向楔状尖灭。矿体围岩在三个区块基本相同,岩性主要为角砾凝灰熔岩,个别矿体为闪长岩和粉砂质板岩。

2 矿石质量特征

2.1 矿石的结构构造特征

该矿床矿石为火山碎屑岩建造充填交代成因的石英脉型萤石矿。根据矿物的结晶形态和交代情况,三个区块内矿石的主要结构有半自形—他形粒状结构和交代结构。有用矿物萤石呈半自形、他形粒状不均匀分布,可见两组菱形解理,部分呈集合体团块状沿网脉状裂隙分布,均质性好。脉石矿物石英、髓石有交代萤石现象,表明矿物是在多期次热液作用的环境下形成。矿石构造以浸染状构造为主,块状构造次之。有用矿物萤石及部分金属矿物微晶粒度较小,在0.01~0.05 mm,呈星点状均匀—较均匀分布,稠密浸染状分布的矿石致密度较高。浸染状构造,是该萤石矿床中矿石的最普遍构造特征。

2.2 矿石的物质组成及其镜下特征

该区萤石矿床的矿物组分比较简单,主要由矿石矿物萤石、脉石矿物石英、玉髓等组成,伴生有金属矿物黄铁矿、褐铁矿、赤铁矿。

萤石以无色—紫色为主,呈八面体或立方体的自形—半自形粒状产出,粒径一般0.1~0.3 mm,少数0.3~1.20 mm,部分小于0.01 mm,呈星点状分布于矿石中。脉石矿物有石英、髓石和绢云母。石英呈纯白色、他形粒状,粒径一般小于0.07 mm,少量达到0.1 mm,不均匀分布在萤石晶隙间,含量达到40%~52%。髓石为隐晶质,脉状、纤维状,与石英连生,交代萤石,使萤石晶粒局部呈凸湾状。绢云母呈细小鳞片状,分布于萤石及石英矿物的晶隙。

黄铁矿为淡黄白色,半自形—他形粒状结构,粒径一般在0.02~0.05 mm,呈零散状分布在萤石及石英晶粒之间,含量0.10%~0.50%。褐铁矿以集合体呈皮壳状交代黄铁矿矿物单晶,似黄铁矿假象,少数呈尘点状、粉末状分布,含量0.30%~2.00%。赤铁矿呈星点状细小微粒,粒径0.01~0.03mm,含量0.01%左右。

为了解矿石中萤石的赋存状态及分布规律,分别在IZK501、ⅢZK003、ⅢZK201、ⅢZK601 4个钻孔中的矿体部位采集样品,磨片后在光学显微镜下观察,其特征见图1。

图1 矿石镜下鉴定特征

2.3 矿石的化学成分特征

为了解矿床中萤石矿的综合化学成分,利用矿体中组合分析样的副样,进行了两件化学多元素分析测试,测试结果见表1。

由表1可知,CaF2含量在35.85%~51.39%,平均品位为43.62%,稍低于矿床平均品位47.06%,是矿石中的主要组分;SiO2含量在40.15%~45.30%,平均品位为42.73%;S元素平均含量为0.02%;P元素平均含量为0.03%;其他元素含量均较低。

矿床在普查和详查阶段,共采取基本分析样995件,分析项目只有CaF2,其他元素未做测试,矿床平均品位47.06%。视矿床开采后的用途不同,其有益组分和有害组分的要求也不相同。将矿石做溶剂使用,SiO2和S为有害杂质;做陶瓷和化工配料使用,SiO2和CaCO3是有害杂质;作玻璃配料使用,则Fe2O3和P为有害杂质。目前,市场上大多将萤石矿石作溶剂使用。从分析结果可知,SiO2、S、P为有害元素,其中S 0.02%、P 0.03%,含量较小,均低于贫-富矿对有害杂质的指标要求,同时不具有综合回收利用价值,对矿石的选冶利用影响不大;SiO2平均含量42.73%,高于一般工业指标中富矿对SiO2的含量要求,降低了该矿床矿石的工业利用品级。该矿床为单一CaF2萤石贫矿床。

表1 萤石矿化学多元素分析结果 %

注:As含量单位为10-4。

3 选矿工艺研究

通过配矿将原矿CaF2含量为42.67%的选矿样作为试验矿样。根据矿石性质,采用浮选工艺分选该矿石。选矿条件试验主要包括磨矿细度试验、矿浆温度、水玻璃用量、捕收剂用量等,以确定最佳的工艺条件。

3.1 磨矿细度条件试验

磨矿细度直接影响萤石的单体解离度,从而对萤石精矿的品位产生影响。在水玻璃用量800 g/t、油酸用量100 g/t、矿浆温度25 ℃的条件下考察磨矿细度对萤石浮选效果的影响,试验流程见图2,试验结果见表2。

图2 萤石矿磨矿细度条件试验流程

由表2可知,当磨矿细度为-0.074 mm 65%时,粗选萤石精矿的品位与回收率均较低;当磨矿细度为-0.074 mm 85%时,粗选萤石精矿的品位与回收率提高至83.32%和84.55%;当磨矿细度为-0.074 mm 95%时,萤石精矿品位稍有降低,回收率增加很少;因此,磨矿细度-0.074 mm 85%时较适宜,此时精矿中CaF2品位和回收率均较理想。

表2 磨矿细度条件试验结果 %

3.2 矿浆温度条件试验

萤石的浮选一般用油酸作捕收剂,但由于油酸在水中的溶解度极易受温度的影响[4]。为此,在磨矿细度为-0.074 mm 85%、水玻璃用量800 g/t、油酸用量100 g/t的条件下考察温度对粗选精矿指标的影响。试验流程见图2,试验结果见图3。

图3 矿浆温度条件试验结果

由图3可见,随着矿浆温度的升高,精矿品位和回收率增加,当矿浆温度超过35 ℃后,精矿品位和回收率增加幅度不大;综合考虑,确定矿浆温度35 ℃为宜。

3.3 水玻璃用量条件试验

该次浮选试验的原矿样为石英型萤石矿,主要脉石矿物为石英,选矿难度较低,采用水玻璃作为脉石矿物的抑制剂,同时水玻璃也具有一定的分散作用[5]。在磨矿细度为-0.074 mm 85%、油酸用量100 g/t、矿浆温度35 ℃的条件下进行水玻璃用量条件试验,试验流程见图2,试验结果见表3。

表3 水玻璃用量条件试验结果

由表3可知,当水玻璃用量在≤1 000 g/t时,精矿萤石品位提高,回收率相对降低;当水玻璃用量为1 200 g/t时,粗精矿中萤石品位为85.22%,品位几乎无变化,回收率为85.26%,略微下降;综合考虑,粗精矿中CaF2品位和回收率,确定水玻璃用量为1 000 g/t。

3.4 捕收剂用量条件试验

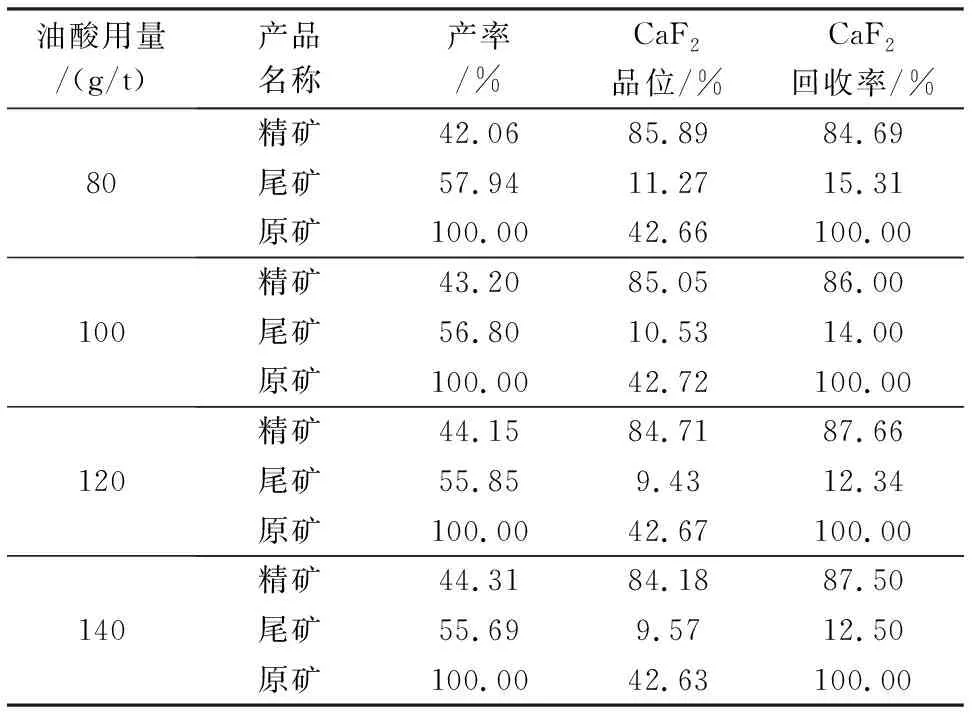

试验所用捕收剂为油酸,其用量直接影响生产成本。在磨矿细度为-0.074 mm 85%、水玻璃用量1 000 g/t、矿浆温度35 ℃的条件下进行油酸用量条件试验,试验流程见图2,试验结果见表4。

表4 捕收剂用量条件试验结果

由表4可知,当油酸用量低于120 g/t时,萤石粗精矿回收率从84.69%增至87.66%,随油酸用量的增加回收率大幅提高;当油酸用量超过120 g/t后,CaF2回收率略微降低至87.50%,同时萤石粗精矿品位随油酸用量增加而减小;综合考虑,萤石精矿的品位与回收率,确定油酸用量120 g/t较适宜。

3.5 开路试验

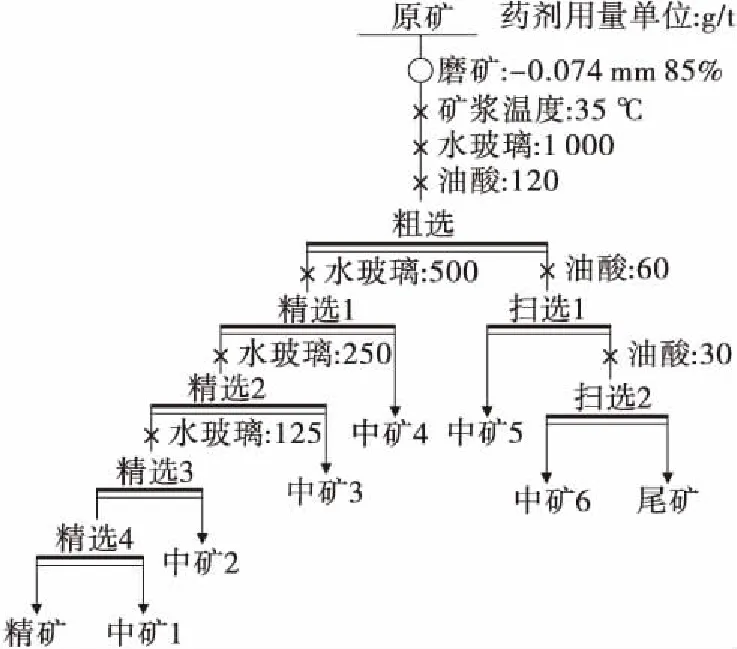

在磨矿细度为-0.074 mm 85%、水玻璃用量1 000 g/t、油酸用量120 g/t、温度35 ℃的最佳试验条件下采用1粗4精2扫的浮选工艺流程进行开路试验,试验流程及药剂制度见图4,结果见表5。

图4 综合开路试验流程

表5 开路试验结果 %

由表5可知,开路试验可得到品位为98.61%、回收率为41.34%、产率为17.89%的萤石精矿,精矿品位较高,但回收率和产率明显较低。

3.6 闭路试验

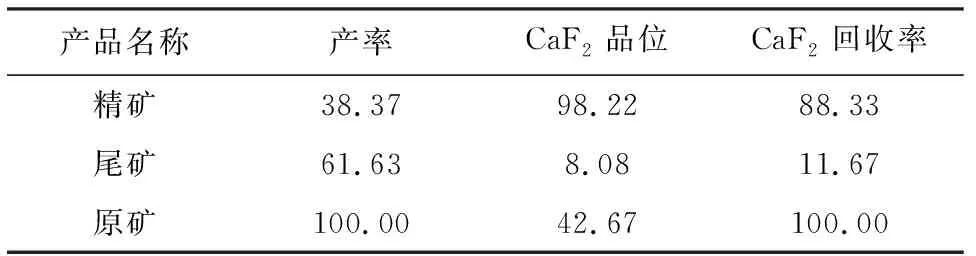

在开路试验的基础上进行闭路试验,闭路试验采用1粗4精2扫,中矿循环返回的工艺流程,具体闭路浮选试验流程及药剂制度见图5,试验结果见表6。

图5 闭路试验结果

表6 闭路试验结果 %

由表6可知,闭路试验得到萤石精矿品位为98.22%、回收率为88.33%、产率为38.37%。相对于开路试验,精矿品位几乎不变,但精矿产率和回收率均得到大幅度提升。因此,推荐该萤石矿选择闭路浮选流程。

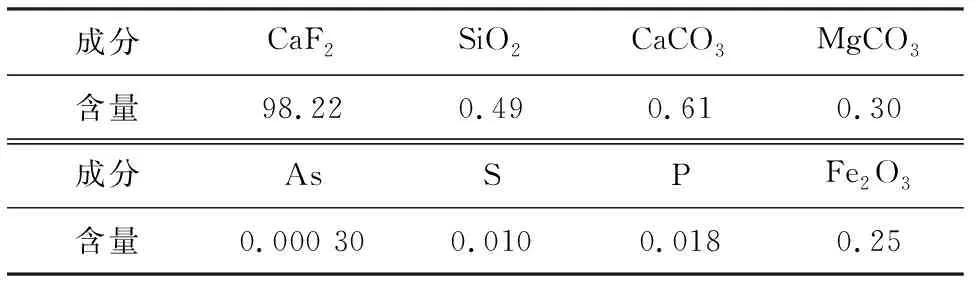

对闭路试验精矿进行多元素化学分析,测定结果见表7。

表7 萤石精矿化学多元素分析结果 %

由表7可知,闭路浮选试验流程可得到CaF2含量为98.22%,SiO2含量为0.49%,CaCO3含量为0.61%,MgCO3含量为0.30%,Fe2O3含量为0.25%, P含量为0.018%、S、As含量均小于0.01%的高品质萤石精矿。

4 结 论

(1)某萤石矿属于火山碎屑岩建造充填交代型矿床,工业类型为石英-萤石型矿床。目前,发现的萤石矿体和矿化体全部赋存在二叠系中统方山口组第一岩段下部的角砾状凝灰熔岩中。

(2)该萤石矿矿石物质组成研究表明:矿石矿物主要为萤石,脉石矿物主要有石英、髓石和绢云母,金属矿物主要有黄铁矿、褐铁矿、赤铁矿,其他少见。矿床中CaF2平均品位为47.06%,SiO2、S、P为有害元素,含量较小,均低于贫-富矿对有害杂质的指标要求,同时不具有综合回收利用价值,对矿石的选冶利用影响不大。

(3)针对该矿石性质,选矿试验在最佳试验条件下采用1粗4精2扫的浮选工艺流程,得到了CaF2品位为98.22%、回收率为88.33%的高品质萤石精矿。