超声振动辅助固结磨粒抛光硅片表面形貌及粗糙度研究

2018-12-21杨卫平吴勇波

付 鹏, 杨卫平, 吴勇波

(1.江西农业大学 工学院,南昌 330045; 2.日本秋田县立大学 系统科学技术学部,秋田 015-0055)

作为集成电路最重要基底材料的单晶硅片,由于其上微电子器件尺寸的不断减小和数量的增多,故要求其表面具有很好的面型精度和表面质量,硅片加工质量的好坏直接影响到产品的质量和性能[1]。另一方面,硅片尺寸的不断增大,导致硅片加工时容易产生翘曲变形,加工难度增加,加工效率降低等。这些问题对硅片的制造技术提出了新的、更高的要求。固结磨料抛光,由于其磨具在抛光过程中所表现出的磨损不易影响工具面型精度,进而有利于硅片面型精度的保证。而且还较好地解决了传统游离磨料抛光的效率低、磨料浪费严重、抛光质量不易控制及对环境污染等问题,而使该技术得到越来越广泛的关注,并认为固结磨粒加工代表了硅片平坦化技术的发展方向[2-5]。对此技术的掌握和推广应用,深入研究材料的加工机理显得尤为重要。因而,国内外对化学机械抛光(Chemical Mechanical Polishing,CMP)机理开展了广泛的研究,提出固体/固体接触模型[6]、机械化学协调效应模型[7-8]、黏着磨损/接触模型[9]、化学作用模型[10]、微划痕模型[11]等。超声振动辅助加工由于具有加工力小、加工质量高等优点,已被广泛应用于硬脆性材料的加工[12-13],为此将这两种加工技术复合在一起,提出一种超声振动辅助固结磨粒化学机械抛光 (Ultrasonic Vibration Assisted Fixed Abrasive Chemical Mechanical Polishing-UFP)技术。为深入研究UFP硅片的加工机理,本文提出磨粒刻划硅片表面是实现硅片材料去除及表面形貌形成的关键。故在对硅片表面抛光轨迹的理论分析基础上,建立了抛光工具运动轨迹数学模型,并借助matlab软件对所建数学模型进行仿真,研究抛光工具的进给速度、旋转速度和抛光力等对抛光表面形貌、材料去除和表面粗糙度的形成机理,其理论和结论可为硅片抛光效果的预测及实际生产提供有价值的参考。

1 抛光原理及实验装置

本文在借鉴硅片传统抛光方法基础上,设计了如图1所示的硅片抛光实验原理图。抛光工具头辅以超声椭圆振动,以带动黏结在其一端的磨片做相对硅片抛光表面的纵向及切向振幅分别为AL-UF和AB-UF的超声振动。而由4个抛光工具头组成的抛光工具组件一边绕自身中心轴做旋转运动nt,另一方面沿着X轴做行程为L的往复直线运动,而与此同时硅片绕自身轴也做旋转运动nw。抛光大小不同面积的硅片表面,改变抛光工具组件的中心与硅片旋转中心初始偏置e0和行程L即可,研制的UFP硅片实验装置见图2所示。

图1 UFP硅片工作原理图Fig.1 Schematic diagram of UFP of silicon wafer

图2 UFP硅片实验装置Fig.2 Experimental facility for UFP of silicon wafer

实验装置依功能主要分三部分:一部分为抛光工具头提供产生超声椭圆振动的超声电源,其由超声波发生器(WFl994,NF Corporation)和功率放大器(4010,NF Corporation)组成,其通过碳刷组件将超声电源施加在经专门设计的抛光工具头上的压电陶瓷,从而实现UFP[14-16]硅片;另一部分为控制抛光工艺参数的数控系统,其为抛光过程设定硅片及抛光工具的旋转速度nw,nt,抛光工具进给速度vx及其行程L等工艺参数;还有抛光工作部分,该部分有实现硅片装夹的真空吸盘夹具,实现抛光工具进给和旋转运动的驱动电机,以及用于精确标定、控制抛光力所需的测力仪(9256A by Kistler Co., Ltd. )、千分表和抛光力调节手轮等。

2 抛光加工理论

2.1 实验条件

在图2所示硅片抛光实验装置上,以表1所列实验条件为基础,开展硅片材料去除、表面形貌及表面粗糙度形成的理论及实验研究。

表1 实验条件Tab.1 Experimental condition

2.2 材料去除及抛光表面形貌仿真

本文假设硅片材料去除是抛光片上无数磨粒“切削”硅片表面所致,与此同时也形成了硅片抛光表面形貌。那么第i颗磨粒在时间T内所去除的材料Δi可以表示为

(1)

式中:Si为第i颗磨粒刻化硅片的截面面积,其与磨粒刺入深度或压力有关,且与刺入深度成正比;li为第i颗磨粒的移动距离。

为清楚地说明硅片材料去除过程,将抛光过程的运动分析如图1所示。建立静止坐标系XOY,其原点O定为硅片中心。建立旋转坐标系X1O1Y1,其原点O1与硅片的圆心O重合且随硅片一起旋转,再建立与抛光工具组件的旋转中心重合,且随抛光工具组件左右移动的坐标系X2O2Y2。为简化运动分析,取图1所示抛光片1上具有代表性的最左端点、中心点和最右端点共3个点进行仿真分析。下面对抛光片1的中心点进行运动轨迹分析,那么对抛光片1做超声椭圆振动的运动分析可知,抛光片在硅片上的刻痕轨迹即为抛光片在X1O1Y1坐标系的运动轨迹方程,其应满足下列方程

(2)

将运动关系方程:e=e0+vxt,r=r0+AB-UF×sin(2πft+φ),ωw=2πnw,ωt=2πnt代入式(2)得

对xUF,yUF和zUF求导后,代入式(1)得磨粒做超声振动时的材料去除量表达为

上述式(3)与式(4)反映抛光片在硅片上的抛光运动轨迹,及抛光片从硅片表面材料的去除,并认为抛光片磨粒的运动轨迹及刻痕深度对硅片表面形貌及表面粗糙度的形成有重要影响。抛光轨迹分布越密集,不但说明磨粒去除的材料量多,而且粗糙度值也越小。并且硅片抛光表面各处的密集程度皆均匀一致,那么硅片整个表面的抛光质量及材料的去除量趋于一致,抛光表面的面型精度亦高。

假定某颗磨粒划过硅片表面某处,并且抛光力大小保持不变,那么该磨粒将去除硅片表面上相应处的材料,否则保持硅片该点处原深度值不变。因此,磨粒划过硅片表面后,硅片抛光表面的刻痕深度值可表示为

h1=h1+h

(5)

式中:h1为硅片抛光表面在X1O1Y1坐标系上的刻痕深度;h为磨粒每次的刻痕深度。

若抛光工具做超声椭圆振动,由图1、图2知磨粒将在传统抛光过程中附加超声振动。由于抛光工具的超声纵向振动的振幅为AL-UFsin(2πft)(不做超声振动时:AL-UF=AB-UF=0),那么刻痕深度为h+AL-UFsin(2πft),那么UFP所形成抛光表面的刻痕深度值为

h1=h1+h+AL-UFsin(2πft)

(6)

磨粒刻痕深度h的计算公式可表达为

h=he-h0-δ

(7)

式中:he为磨料嵌入到硅晶片表面的深度;h0为软质层厚度;δ为磨料自身的变形量(此处忽略硅片变形)

其中磨料嵌入硅晶片表面深度he的计算公式为

(8)

式中:F为抛光力;K为常数;H为硅片硬度;d为磨粒直径。

磨料自身变形量δ,由弹性力学知其计算公式为[17]

(9)

式中:μ为磨粒的泊松比;E为磨粒的弹性模量。

将式(8)、式(9)代入式(7)得磨粒刻痕深度h表达式

(10)

本文将抛光轨迹看做是不同时刻的磨粒在硅片表面上位置点连接而成。仿真时间间隔取得越小,描述的磨粒运动轨迹就越精确。为此每隔0.001 s,由式(3)求出磨粒在坐标系X1O1Y1的值(也称位置仿真点),也即是抛光片在硅片上某时刻的刻痕轨迹点。随着时间的增加,仿真点的数量也增加,并逐渐密布硅片整个抛光表面。为建立反映硅片材料去除及表面形貌的仿真,现将硅片抛光表面划分成如图3所示意的多个区域进行分析。其中划分的区域越多,仿真效果越好,本仿真计算将硅片半径方向分为1 000等份,圆周角度方向分为39等份的区域。

图3 硅片抛光表面区域划分图Fig.3 Division map of silicon wafer surface

统计图3所示每一个区域内出现的仿真点数量,然后除以该区域的面积,得出单位面积上的位置点数密度ρ,并用matlab软件绘制仿真点密度ρ在硅片上的分布情况。密度ρ越大,刻痕深度h1值越深,硅片经过抛光后的表面去除材料也越多。整个抛光表面密度ρ分布越均匀,抛光表面平坦度越高,粗糙度值也越小。图4为已知实验条件下,当:e0=-50,L=100时,描述硅片抛光表面状况的二维及三维密度ρ仿真图形。

图4 硅片抛光表面形貌仿真图Fig.4 Simulation of silicon wafer surface morphology

为更清楚地了解抛光表面形貌特征,在图4抛光表面形貌仿真图的基础上,还可以得出不同截面处的抛光表面刻痕深度h1值。图5所示为:y1=0,x1≥0时,硅片抛光表面刻痕深度h1的截面形貌图。

图5 UFP硅片表面的截面仿真图Fig.5 Simulation of cross section of the UFP trace

由图5的仿真结果还可求出抛光截面面积的大小,截面面积越大,材料的去除量也越多。

2.3 抛光表面粗糙度值仿真

(11)

本文通过式(11)计算得出抛光硅片表面4均布处的粗糙度值,将其平均后作为硅片抛光表面粗糙度的仿真值。

3 实验结果及验证分析

在上述仿真建模基础上,考虑到实验效率,尤其是硅片材料去除和表面形貌的测量精度等问题,本文在表1所示抛光实验条件,以及材料去除、抛光表面形貌和表面粗糙度值仿真研究的基础上,分别就抛光工具进给速度vx,抛光工具旋转速度nt及抛光力F等工艺参数变化对材料去除,表面形貌及表面粗糙度的仿真及实验结果开展研究。

3.1 测量方法

由于硅片材料去除量非常小,导致该值的测量非常困难,如果对数据处理不当,极有可能得出不准确的实验数据,进而影响对实验结果的正确分析。为正确地反映抛光表面的实际情况,沿着硅片抛光表面4个均匀分布的Ai-Ai(i=1~ 4)方向(见图6),采用接触式表面轮廓测量仪(Taylor Hobson Form Talysurf Intra 2)对硅片抛光表面进行测量,得出抛光表面截面形状图(见图7)。鉴于抛光工具水平进给运动的行程L=10 mm和抛光片的直径为4 mm,故本文将加工表面的宽度定为:B=14 mm。因此,本文统一将抛光表面截面面积的平均值除以加工表面宽度B,而得到的Δ值能较为准确地描述材料去除量的多少。

图6 硅片抛光轨迹及测量图Fig.6 Diagram of polishing trace and measurement

图7 抛光表面的截面Fig.7 Cross section of the polishing trace

与此同时,用Zygo(Zygo Newview 600, USA,10倍放大)对硅片抛光表面的相应部位的粗糙度进行测量。

3.2 实验结果及分析

下面在表1所列实验条件的基础上,分别开展抛光工具进给速度、抛光工具旋转速度和抛光力等工艺参数变化,而其它参数保持不变时的单因素仿真及实验的研究。

3.2.1 抛光工具进给速度vx变化

图8为已知实验条件下,抛光工具进给速度变化时,抛光表面截面的形貌仿真与实际测量结果图。

图8 进给速度vx与抛光表面截面关系图Fig.8 Cross section of the polishing trace vs feed speed vx of the polishing tool

由图8知进给速度的增加,仿真及实际检测结果都表明抛光表面截面由平坦变成深窄,而且两者之间形状变化趋势相似。对抛光表面做进一步的仿真和实验研究,又得出图9进给速度与材料去除量和抛光表面粗糙度关系图。

图9 进给速度vx与材料去除量和抛光表面粗糙度关系图Fig.9 Variation of material removal and surface roughness vs feed speed vx of the polishing tool

由图9抛光工具进给速度对材料去除量影响的仿真与实际测量结果,知进给速度对硅片材料去除的影响均影响不大。UFP硅片材料去除量的增加,是由于抛光轨迹长度的增加所致(见式(4)),仿真与实际测量的结果基本一致。

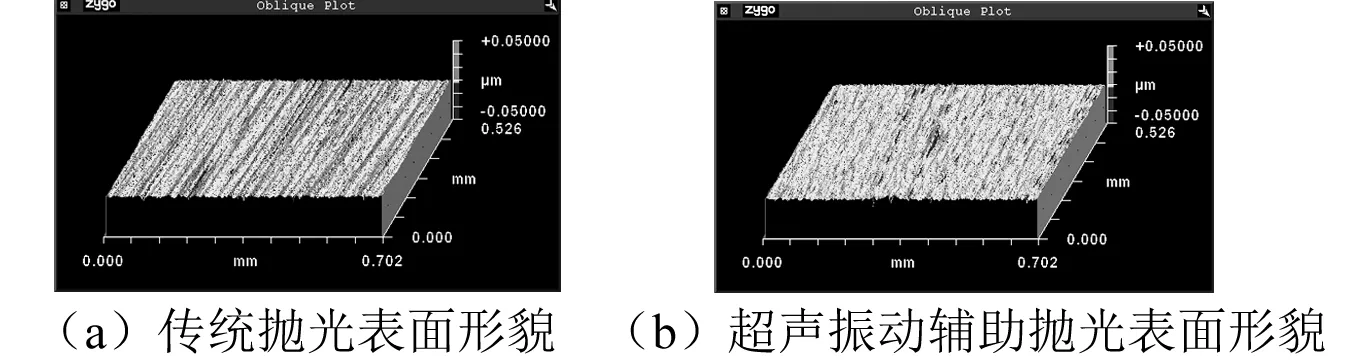

而进给速度与抛光表面粗糙度值之间,存在一个最佳进给速度。抛光表面粗糙度的仿真与实际值之间则显现出一定的出入,即UFP的硅片表面粗糙度的仿真值之间没太大不同,而UFP的实验结果又显现较显著改善。这是由于抛光片中的酚醛树脂,导致抛光时抛光片与硅片之间极易发生黏附现象,使得抛光工具的极易振动,但由于抛光工具微小振幅的超声振动频率与抛光工具加工过程所产生的频率不同,干扰了抛光片与硅片之间由于黏附作用而产生的振动,加工过程稳定,进而有利于硅片抛光表面质量的改善,这可从图10所示抛光表面形貌刻痕痕迹呈现出的传统抛光时的连续状和UFP的间隔状,以及抛光表面粗糙度与时间关系的图11得出解释。

图10 硅片抛光表面的Zygo照片Fig.10 Zygo images of the wafer polishing surface

图11 硅片抛光表面与抛光时间关系图Fig.11 Typical of surface roughness vs polishing time

3.2.2 抛光工具旋转速度nt变化

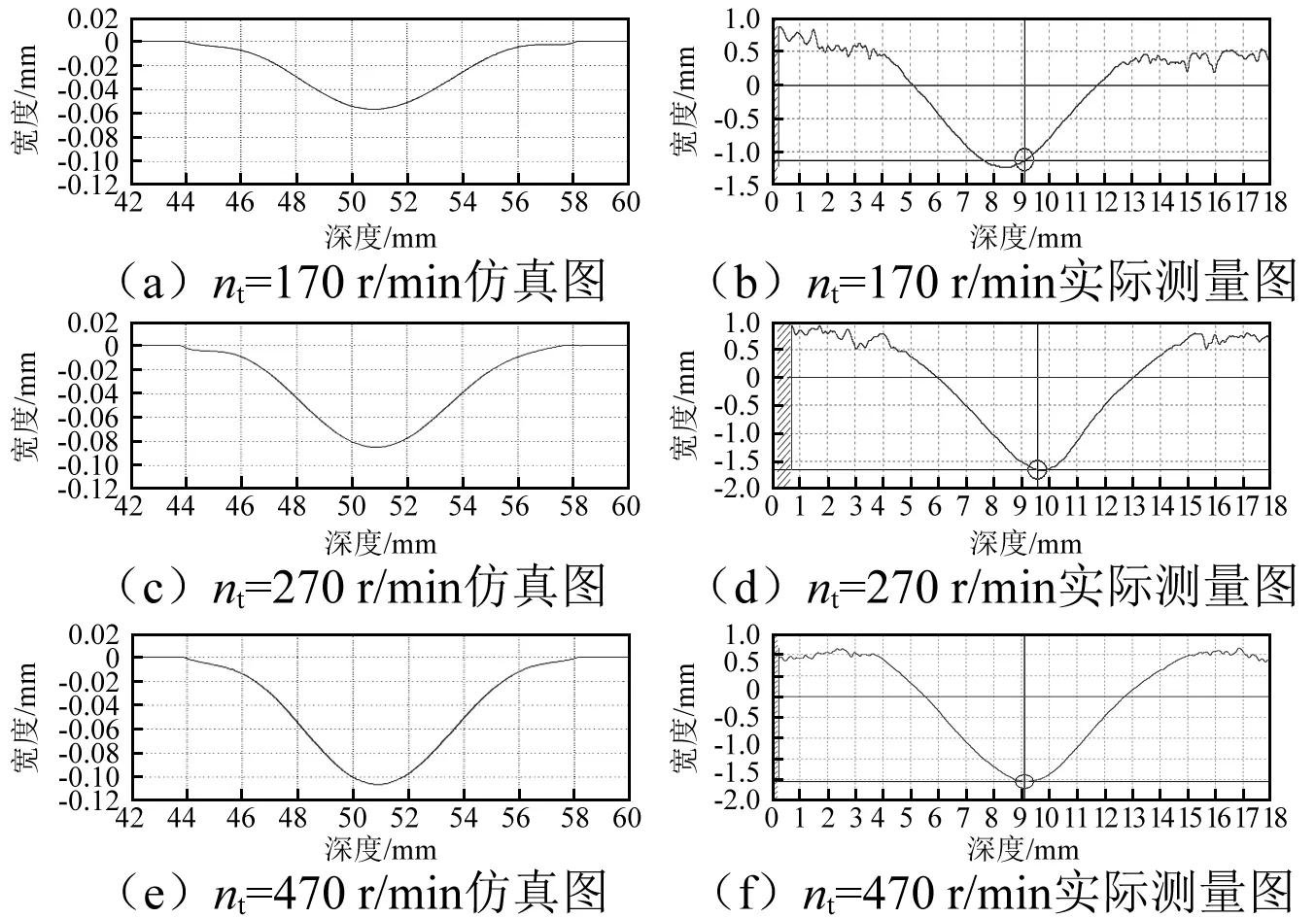

图12、图13分别为抛光工具旋转速度不同时,对抛光表面截面形貌、材料去除量与抛光表面粗糙度影响的仿真与实际测量结果图。

图12 旋转速度nt与抛光表面截面关系图Fig.12 Cross section of the polishing trace vs rotation speed nt of the polishing tool

图12和图13的仿真与实验结果的对比均表明,随着抛光工具旋转速度nt的增加,硅片抛光表面截面深度增大,材料去除量增加,抛光表面粗糙度值总体显现出总体减少的趋势。粗糙度的仿真值与实验值之间也如抛光工具进给速度的研究结果一样,也是相差不大。此外,结果还进一步表明UFP的实验结果有利于硅片抛光表面粗糙度值的改善。

图13 旋转速度nt与材料去除量和抛光表面粗糙度关系图Fig.13 Variation of material removal and surface roughness vs rotation speed nt of the polishing tool

3.2.3 抛光力大小变化

图14所示为抛光力与材料去除量、表面粗糙度关系的实验结果,该图表明随着抛光力的增大,材料去除量增加,并且UFP抛光更有利于材料去除效果的提高。究其原因,一方面由式(10)可知,抛光力增大,磨粒的刻痕深度增加,另一方面超声振动时磨粒的抛光运动轨迹也增加,故材料的去除量和去除效果均增加。但与此同时,抛光表面粗糙度值也增大。实验与仿真结果的大小及变化趋势基本一致,仿真效果可信。

图14 抛光力F与材料去除量和抛光表面粗糙度关系图Fig.14 Variation of material removal and surface roughness vs polishing force F

4 结 论

(1) 基于抛光工具运动轨迹而实现磨粒刻划硅片表面材料的去除,本文认为也是硅片抛光表面形貌及表面粗糙度的形成关键因素,并以此引入抛光工具运动轨迹密度概念。根据仿真点密度结果进行了材料去除,抛光表面形貌和粗糙度的形成机理及实验研究。理论及实验研究结果的对比表明,本方法对脆性材料的材料去除,表面形貌形成规律的仿真具有较高的可信性,其为工件加工表面质量预测,及规划抛光工艺参数具有一定的指导意义。

(2) 通过仿真与实验结果的对比发现,UFP与传统法抛光硅片抛光表面粗糙度的仿真值与实验值之间基本无区别,而实验结果则由于UFP时抛光工具超声振动的存在,改变了加工过程的摩擦特性,抛光过程稳定,使得UFP硅片抛光表面粗糙度的实验值能获得比传统抛光法所获得的值要小。

(3) 仿真和实验结果表明,抛光工具进给速度对材料去除量的影响不明显,但进给速度与抛光表面粗糙度值之间存在一个最佳进给速度。

(4) 抛光工具旋转速度的增加,抛光表面粗糙度值总体显现减少的趋势,材料去除量增加。

(5) 由于UFP时,抛光片上磨粒运动轨迹较传统抛光法的运动轨迹增加,从而UFP有利于材料去除量的提高。并且抛光力的增加,UFP硅片材料去除效果越好,但硅片抛光表面表面粗糙度值增大。

致谢

感谢日本秋田县立大学为论文研究工作所提供的实验条件和支持。