基于自适应粒子群优化的非稳态自动平衡控制算法研究

2018-12-21陈立芳陈哲超王维民李兆举晏资文

陈立芳, 陈哲超, 王维民, 秦 悦, 李兆举, 晏资文

(北京化工大学 发动机健康监控及网络化教育部重点实验室,北京 100029)

自动平衡技术可实时有效减少转子系统的不平衡振动,目前在高精度磨床、涡桨-螺旋桨转子上有工业应用且降振效果显著,前者多为稳态下的振动抑制,而后者在起飞降落或各种飞行状态中经常处于非稳态工作状态。美国空军自2004年开始在C-130H涡桨运输机上试验IPBS自动平衡系统,并于2014年正式列装,该技术大大提高了转子系统的运行可靠性[1]。因技术保密,该系统的控制算法尚不可知。自动平衡控制算法是影响降振效果的一个重要因素,目前较为成熟的动平衡方法有影响系数法、模态平衡法、坐标轮换寻优以及它们的优化方法等[2-3],影响系数法和模态平衡法皆需要转子多次试运行来实现数据采集以进行不平衡量识别,此类方法为稳态平衡法。坐标轮换寻优在每次平衡调整前均进行试调,以确定下一步调整的方式和方向。该方法简单实用,在稳态及非稳态情况均适用,但试调过程存在盲目性,在寻优过程中会造成错调;且每次寻优都是从头开始,之前的调整状态可能存在的有益数据未能有效利用,平衡效率较低。

在非稳态状态下,信号传输往往受转子工作状态影响,传统的配重块调整方法极少考虑平衡头的调整参数和振动信号的非线性映射关系,严重影响动平衡的效率及准确性。针对以上不足,研究一种启停机次数少的转子非稳态平衡方法尤为重要,目前在此领域基于加速响应分析的方法[4]较为多见,通过分析不平衡激振力与非稳态响应间关系实现自动平衡,其缺点为需要至少两次启停机获得识别参数,且只限定为刚性转子或者是柔性转子,对工作转速要求严格。文献[5]提出利用影响系数法与数值积分法相结合求瞬态响应,但其缺点为限制平衡过程为定加速,并且平衡的转速范围有严格限定。本文以双配重自动平衡系统为执行装置,针对非稳态转子自动平衡提出了一种基于自适应粒子群优化算法的非稳态自动平衡控制方法,结合BP神经网络,以测量信号的预测值作为目标函数,且无需考虑信号相位,实现在非稳态条件下对不平衡振动的有效抑制。

1 APSO-BP不平衡响应故障诊断模型

1.1 自动平衡执行装置结构及原理

电磁驱动双配重自动平衡头预装在转子系统中作为质量补偿装置,通过改变平衡头内部两个可沿转子周向转动的配重块的位置分布,产生与轴系不平衡激振力大小相同方向相反的平衡力,从而改变平衡头自身质量分布,实现转子系统在线自动平衡。

图1 双配重平衡头平衡机理示意图Fig.1 Double counterweight balance head balance mechanism diagram

转子系统在一个平衡周期内存在三种力,P为轴系固有不平衡力,Wab为配重块平衡合力(Wab由Wa和Wb合成,Wa,Wb等重),F为系统残余不平衡力。因此可得

F=P+Wab

(1)

式中:η为平衡合力Wab与固有不平衡力P的夹角,因此上式还可表达为

(2)

假定平衡头与轴系固有不平衡力P在同一平面,当系统达到平衡,则F为0(|P|=|Wab|,η=0)。因此,关键在于寻求一种有效的平衡控制策略,使得平衡块快速准确达到该状态。

因此,在非稳态条件下,提出一种APSO-BP自动平衡策略,运用非稳态过程中测得的数据,建立BP神经网络,对数据间非线性关系进行拟合;将拟合后BP网络作为目标函数,利用APSO对其寻优,找到最优解即配重块的目标位置,再通过无错调控制移动策略[6],实现最终自动平衡。

1.2 BP神经网络

BP神经网络算法是一种基于误差逆传播算法训练的多层前馈网络,其结构包括输入层(input)、隐含层(hide layer)和输出层(output layer)。在输入层与输出层间增加若干神经元,其学习步骤是应用最速下降法,通过反向传播持续调整网络的权值和阈值,根据输入参数得到网络输出值,使其极为接近实际输出值,实现误差平方和最小[7]。BP神经网络适用于复杂机械设备进行故障诊断的非线性预测,能逼近任意非线性映射关系,并且具有良好的泛化能力。

1.3 自适应粒子群优化算法

(3)

(4)

为了避免上述情况,本文采用自适应粒子群优化算法(Adaptive Particle Swarm Optimization,APSO),根据群体早熟收敛程度、多样性以及粒子个体的适应度函数值来自适应地调整粒子飞行的速度。自适应粒子群算法表述为

(5)

(6)

Øj=bj*rj+dj,j=1,2

(7)

(8)

惯性权重调整公式为

(9)

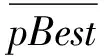

针对平衡头的调整参数和发动机振动信号非线性映射关系,将其看作是未知的非线性函数,仅由函数输入输出数据以准确寻找函数极值难度较大。此基础上,提出一种以APSO自适应粒子群优化算法为主,BP神经网络为辅求最优解的方法。通过刚性转子动力学仿真模型获得非线性平衡头调整参数与测量振动值参数,对BP神经网络进行培训拟合,得到最终的神经网络结构。利用BP神经网络的非线性拟合能力构建目标函数,通过训练后BP神经网络可以预测出在不同输入下的输出值,其接近模型仿真值。结合粒子群算法的非线性寻优能力寻找函数极值,获得全局最优解,即获得最终最小振动值与与之相应的配重块调整相位,算法流程如图2所示。

图2 APSO-BP算法流程图Fig.2 APSO-BP algorithm flow chart

2 悬臂转子动力学仿真试验

为验证算法的可行性,建立动力学不平衡响应仿真模型,通过模拟一次启停得到非稳态条件下平衡头的调整参数与转子不平衡响应结果,再通过APSO-BP寻优,将寻优结果输入仿真模型,查看非稳态条件下转子不平衡响应结果。

2.1 不平衡响应计算

若转子质量存在偏心,即质心c与转轴中心o′不重合,转子幅频响应和相频响应表示为[9]

(10)

(11)

式中:e为偏心距;Ω为角速度;ωn为进动角速度。式(10)中e受转子质量分布影响极大,体现了各个参数间复杂的非线性关系。

2.2 不平衡响应仿真模型

对于转子系统,只考虑力学性能因素,利用传递矩阵法将实际转子系统转化为有限个自由度的离散化模型,例如圆盘、轴端和轴承等部件,再利用力学分析,在各个部件截面建立状态向量关系。通过matlab软件对轴系进行转子动力学仿真,建立悬臂转子仿真模型,将其简化为两端具备两个各项同性深沟球轴承支撑的轴系,平衡头简化为两个安装在轴系端部的具备可调配重的圆盘,其平衡合力的幅值和相位可以依靠电磁力驱动调整。

图3 悬臂转子动力学仿真模型Fig.3 Dynamic simulation model of cantilever rotor

其中转子总长0.404 m,节点2,节点3,节点8,节点9为4个各向同性轴承,径向、轴向、角刚度分别皆为104N/mm,104N/mm,105N/mm·rad。针对转子系统自身质量不平衡的相位幅值未知特点,拟在节点13处(轴径35 mm)施加固有不平衡质量距a,其相位取随机值,幅值在0.1~0.3×10-3kg·m间任取。节点14和节点15处定义为平衡头中两直径70 mm厚3 mm平衡盘,其上分别施加不平衡量b和c,其大小设为0.2×10-3kg·m。

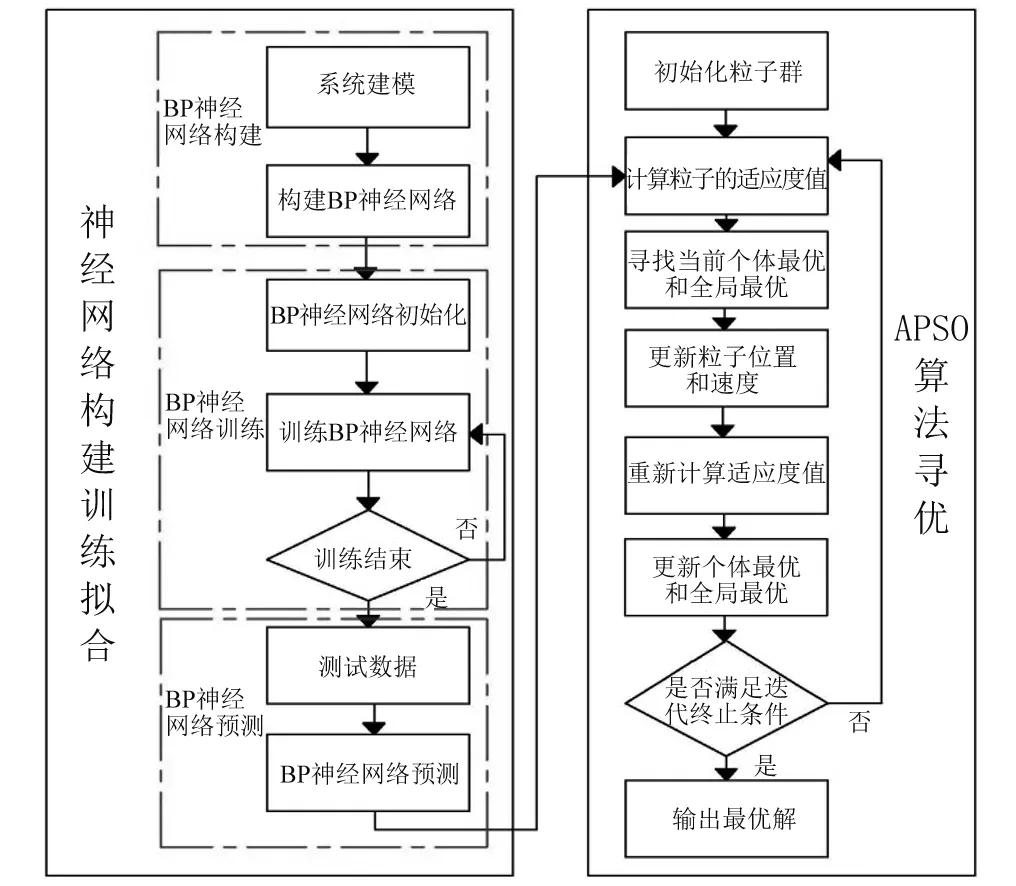

为模拟非稳态转动过程,将转速从0~4 000 r/min按加速度100 r/min/s缓慢增加,采取定时采样,在启动过程中不断随机调整b,c相位,获得当前转速以及相应不平衡响应振幅,作为之后的培训样本,因圆周上配重块调整步数为80,每步间距4.5°,截取其中前4组数据如表1所示。

表1 平衡量b,c相位与对应轴承端不平衡响应Tab.1 The phase of balance b, c and imbalance response of the corresponding bearing end

3 APSO-BP不平衡响应模型

转子系统的不平衡振动故障原因众多,如螺旋桨配重不平衡,轴系质量不平衡等,本算法对其进行归一化模拟,APSO-BP算法的基本思想是,充分利用APSO算法全局搜索特性,结合BP网络基于梯度下降的反向传播训练方法,根据电磁自动平衡头调整参数为两个平衡盘上的配重块相位及当前转速,输出值为轴系振动大小,即3个输入参数,1个输出参数,确定BP神经网络结构为3-8-8-8-1。将matlab仿真获得的200组样本数据作为网络训练的输入样本,从中随机选取190组数据来训练网络,10组数据来测试网络性能,训练完成后用于预测非线性输出。

在APSO中个体适应度值为BP网络预测值,因此其预测精度对最优解的寻找极为重要[10-11]。网络预测结果如图4所示,预期结果与实际结果几乎完全重合,网络拟合总误差为0.002 385 2。根据上述结果,BP神经网络输出可以准确预测转子不平衡响应,故把网络预测输出近似看成不平衡响应实际输出。

跟据文献[12]推荐的参数选择APSO参数设置粒个数200,最大允许迭代次数80,加速常数c1=1.4,c2=1.5, 惯性权重w初始值为0.8, 最大速度Vmax为5, 最小速度Vmin为-5,每次迭代调取BP神经网络结果,调整粒子适应度值,进行寻优,并利用遗传算法与其对比,寻优结果如图5所示。

图4 BP网络预测输出Fig.4 BP network prediction output

图5 APSO与遗传算法寻优迭代示意图Fig.5 Optimized iteration diagram of APSO and GA

由图5明显得出,对于同一组数据,两种算法皆能进行快速寻优,其中遗传算法经过约8代寻优,达到寻优效果,APSO迭代次数稍多,但也经约13代寻优达到寻优效果,且最终适应度更小,迭代次数取决于计算机的计算能力,因此两者在速度方面差别不大。对比发现APSO算法就能得到更佳的寻优结果,其在非稳态拟合情况下最优个体及适应度为b=39.26°,c=133.04°, 转速为1 541 r/min,最小振幅为12.70 μm,调取matlab内部数据,得知节点7处初始不平衡量相位为266.15°,完全符合图1中平衡状态。

为检验非稳态情况下APSO-BP算法的准确性,分别进行多次加减速情况下的仿真试验,每次仿真皆不断随机调整b,c相位以测取数据,进行寻优,其多次寻优结果如表2所示。

表2 非稳态下预测调整值与实际值比较Tab.2 The comparison between the predicted value and the actual value in the unsteady state

由表2可见,在加速或减速阶段,APSO-BP模型的预测幅值相位与实际不平衡相位极为贴近,通过计算,上组数据的幅值相对误差为6.9%,相位平均相对误差为1.8%,完全满足工程需要。利用第2行数据,将寻优结果中两配重块相位即平衡状态输入动力学计算仿真模型,与未平衡状态对比,计算非稳态过程中4号轴承(节点9处)的不平衡响应,如图6所示。

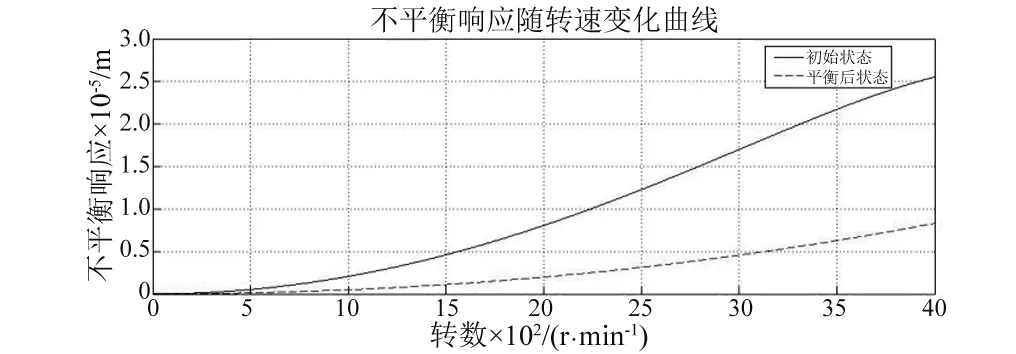

图6 不平衡响应随转速变化曲线Fig.6 The curve of unbalanced response with speed change

图6可以看出在非稳态加速情况下,利用APSO-BP方法进行动平衡后的效果,同一转速下的不平衡响应被大大削弱;动平衡后的共振幅值大幅度下降,表明APSO-BP方法平衡效果理想。

4 试验验证

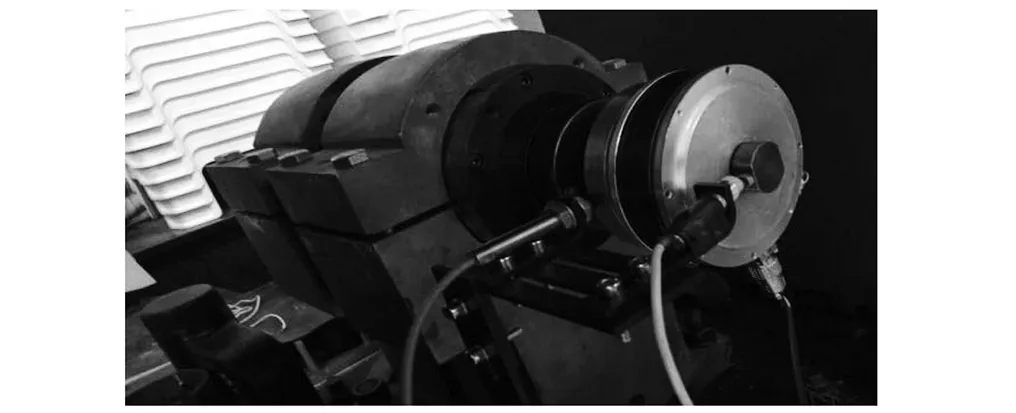

对于确定的转子系统,若存在不平衡响应,则利用APSO-BP算法进行一次起车过程数据采集,算法建模寻优,得到平衡相位结果,当再次起车时无需采集数据即可利用上次寻优结果进行自动平衡。为验证APSO-BP算法的可行性和实用性,建立可变速-悬臂转子单平面自动平衡试验台,以模拟螺旋桨悬臂转子结构。平衡头安装在悬臂轴上,建立图7所示悬臂结构试验台,其控制机理如图8所示。利用电涡流位移传感器测轴端圆盘振幅,拟在0~3 600 r/min范围对算法的控制效果进行验证。通过一次加速启动,在升速过程中调整配重块相位,获得每次调整的不平衡响应幅值,将其代入BP网络进行训练,并用APSO进行寻优,平衡前试验台不平衡效果如图9所示,再次启动并在启动后25 s处应用自动平衡,效果如图10所示。

图7 悬臂结构自动平衡试验台Fig.7 Cantilever structure autobalancing test bench

图8 悬臂结构自动平衡试验台机理图Fig.8 Structure diagram of automatic balance test bench of cantilever structure

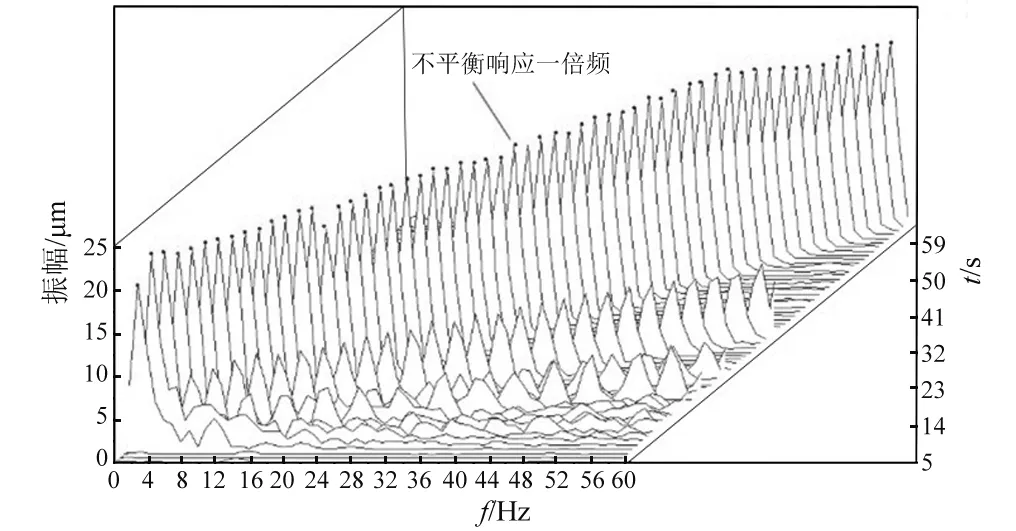

图9 未施加自动平衡时的不平衡响应瀑布图Fig.9 The waterfall map of actual unbalanced response

图10 应用控制策略施加自动平衡过程瀑布图Fig.10 The waterfall map of balance effect

图中纵坐标为振动幅值,横坐标为各幅值对应频率,斜坐标为时间。经试验验证,可以看出在非稳态过程中,圆点标注的随转动频率移动的波峰为反映质量不平衡振动响应的一倍频幅值,其大小随转速变化明显。图10中a阶段为启动过程;b阶段为自动平衡过程;c阶段为平衡后继续加速过程,平衡效果与图6中仿真结果相近。对比两次启动过程,平衡后在14 s内最大振幅减小量近15 μm,下降75%。而运用坐标轮换寻优,相同情况下平衡时间则加长了两倍。因此应用APSO-BP算法能在加速过程中有效降低转子质量不平衡引起的不平衡响应。

5 结 论

针对转子系统非稳态下的自动平衡,提出一种基于自适应粒子群优化算法的非稳态自动平衡控制算法。通过对调整参数、转速与不平衡响应间的非线性关系识别,能在涡桨发动机一次启停机过程中建立包含配重块调整参数、转速、振动赋值和相位的BP神经网络模型,再通过APSO对其寻优确定目标位移参数,对转子实施在线有效动平衡。该控制策略在悬臂试验台上进行测试: 变速过程中,不平衡振动赋值在14 s内下降约75%。同时,该方法操作简单,易于实施,对工作状态如加速度大小,动平衡实施的转子转速范围等都没有特殊限定,具有很高的稳定性,有一定的工业应用价值。