某型机复合材料C型外翼后梁研制

2018-12-21房晓斌郭俊刚石卓峰

房晓斌,郭俊刚,艾 明,石卓峰

(航空工业西安飞机工业(集团)有限责任公司,陕西 西安 710089)

随着复合材料在飞机制造领域中的广泛应用,部分飞机承力构件材质由金属材料转变为复合材料[1]。新型号飞机研制过程中,复合材料C型翼梁已逐渐作为设计首选结构,因此需要掌握成熟的复合材料C型翼梁成型工艺[2,3]。复合材料C型翼梁通常采用热压罐固化成型工艺,由于固化过程中产生的残余应力和应变影响脱模后产生固化变形,同时伴随着R区厚度超差问题,对复合材料C型翼梁研制提出了挑战,需要设计合理的成型模具和合理的成型工艺。

1 复合材料C型外翼后梁介绍

1.1 外翼后梁结构

复合材料C型外翼后梁长度约5 170 mm,宽度约360 m,高86 mm;变厚度,厚度由5.20 mm渐变为3.52 mm,存在多处台阶过度;零件整体呈C型结构,如图1所示。

图1 复合材料C型外翼后梁示意图Fig.1 Schematic diagram of composite based C-type outer wing rear beam

1.2 外翼后梁原材料

碳纤维单向带预浸料:AC531/CCF800H,中航复合材料有限责任公司;碳纤维织物预浸料:AC531/CF8611,中航复合材料有限责任公司。

1.3 主要技术指标

(1)外观质量:复合材料制件的表面应光滑平整,表面无贫、富树脂,表面纤维被树脂均匀覆盖。

(2)内部质量:分层、脱胶和孔隙密集等缺陷在可控范围内;孔隙率<2%。

(3)厚度控制:理论厚度的±5%。

(4)外形公差:理论型面±0.2 mm,允许在间距每250 mm的距离上施加30 N的力。

(5)随炉件力学性能满足相关材料技术规范。

2 复合材料C型外翼后梁研制

2.1 成型方案选择

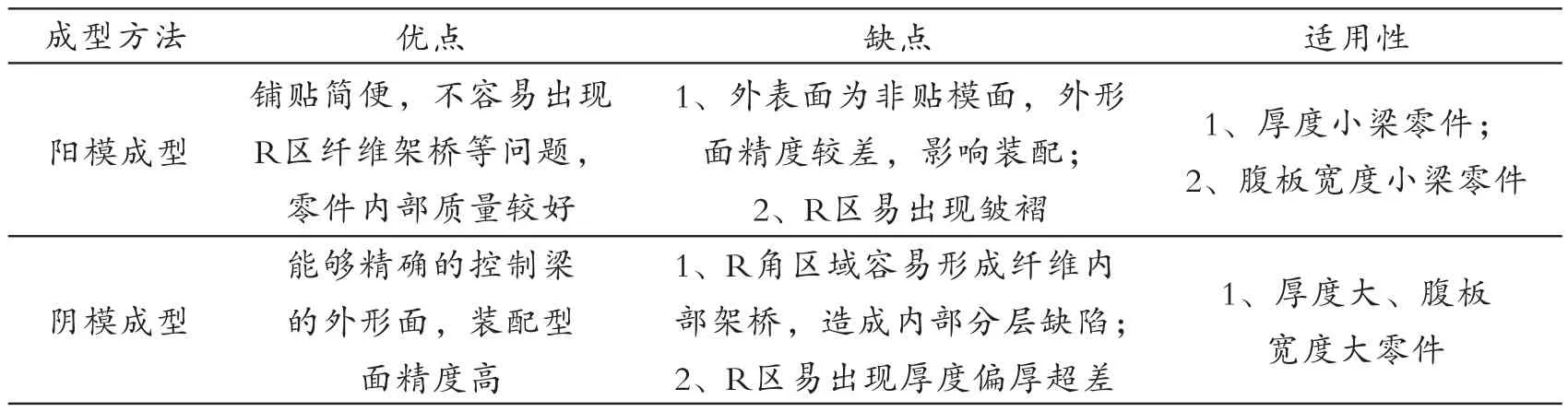

成型方案的选择是复合材料C型梁零件制造的基础和关键问题。复合材料C型梁常用的成型方案主要有2种:阴模固化成型、阳模铺贴阴模固化成型[4]。阳模成型和阴模成型2种方案的比较见表1。

结合复合材料C型梁2种成型方法的优缺点,对照零件配合面的要求和零件的结构特征,基于现有条件的工艺成熟度,总结了复合材料C型梁成型方法选取原则,见表2。分析某型机复合材料C型外翼后梁结构特征,选取阳模铺贴阴模固化成型方案。

2.2 制造工艺流程

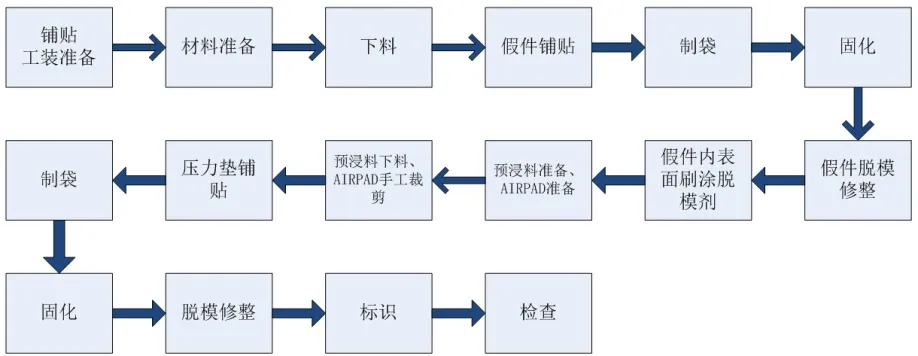

复合材料C型外翼后梁选取阳模铺贴阴模固化成型方案,零件研制过程中存在固化变形问题和厚度超差问题。固化变形可以通过成型模具的型面补偿进行消除,厚度超差可以通过放置压力垫进行控制[5~9]。因此,复合材料C型梁制造工艺流程分为2步进行,第1步是压力垫的制作,第2步是零件固化成型。图2为零件固化成型工艺流程,压力垫制作工艺流程在压力垫设计章节进行介绍。 2.3 制造工艺

表1 复合材料C型梁成型方法比较Tab.1 Comparison of forming methods of composite based C-type beam

表2 复合材料C型梁成型方法选取原则Tab.2 Selection principle of forming method of composite based C-type beam

图2 复合材料C型外翼后梁制造工艺流程Fig.2 Manufacturing process flow chart of composite based C-type outer wing rear beam

2.3.1 模具和检验型架设计

复合材料C型外翼后梁成型用模具主要包括:阳模铺贴模和阴模固化成型模。当进行外形检测时,需要固定在检验型架上辅助定位。

2.3.1.1 模具、检验型架材料的选用

复合材料成型模具常用材料有普通钢、殷钢和复合材料等,其优缺点见表3。对于复合材料C型外翼后梁零件,为了保证零件的外形和内部质量,成型模具选用殷钢材料。铺贴模用于将预浸料片铺贴成C型预制体,从制造成本考虑,选用普通钢材料。检验型架仅用于零件外形检测过程中的辅助定位,其本身仅有稳定性要求,一般选用铝合金材料。

2.3.1.2 阴模成型模具

阴模成型模具用于零件固化成型,为了保证整体刚性和气流通畅要求设计为薄壁框架结构,模具材质为Invar钢,工作表面根据工艺模型设计[10],见图3。

表3 模具材料的比较Tab.3 Comparison of mold materials

图3 复合材料C型外翼后梁阴模成型模具Fig.3 Cavity block forming mold of composite based C-type outer wing rear beam

2.3.1.3 阳模铺贴模具

阳模铺贴模具用于铺贴操作,为了保证整体刚性和减重需求设计为框架结构,模具材质为Q235钢,工作表面根据工艺模型设计。若该模具用于复合材料假件制作,需将模胎长度方向缩比。图4为复合材料C型外翼后梁阳模铺贴模具。

图4 复合材料C型外翼后梁阳模铺贴模具Fig.4 Positive die paving mold of composite based C-type outer wing rear beam

2.3.1.4 检验型架

检验型架用于零件外形检测时辅助定位,为了保证整体刚性和减重需求,设计为框架结构,型架材质为铝合金。检验型架按部件装配姿态设计定位方式,并设置定位孔。若采用数字化检测设备检测零件外形,该检验型架可满足辅助定位需求;若采用检验卡板检测零件外形,可在该检验型架上设置检验卡板。图5为复合材料C型外翼后梁检验型架。

图5 复合材料C型外翼后梁检验型架Fig.5 Test frame of composite based C-type outer wing rear beam

2.3.2 工艺模型设计

工艺模型设计虽然只是复合材料C型外翼后梁研制过程中的一个环节,但却有非常重要的作用。工艺模型相对理论模型,是将理论模型的2侧缘条面向外侧偏移一定角度θ,而偏移角度θ即是复合材料C型外翼后梁固化变形的补偿量。因此工艺模型设计主要可分为2步进行,第1步计算出复合材料C型外翼后梁固化变形补偿,第2步根据复合材料C型外翼后梁固化变形补偿量修改零件缘条面理论型面。

复合材料C型外翼后梁固化变形补偿量,在现有工艺水平条件下,最有效、最快速的获取方法是设计与复合材料C型外翼后梁选用材料相同、铺层相同的小尺寸试验件,待小尺寸试验件固化后测量其变形数据,将小尺寸试验件变形数据作为小尺寸试验件和复合材料C型外翼后梁固化变形补偿量。由于复合材料C型外翼后梁有2组铺层形式,因此设计了2项小尺寸试验件计算固化变形补偿量。

根据复合材料C型外翼后梁固化变形补偿量修改零件缘条面理论型面设计工艺模型,一般较常使用的方法是将零件缘条面离散为多个截面,对每个截面进行修正补偿得到新的截面,再将修正后截面线重构形成新的缘条面,然后修正R角使新的缘条面与理论腹板面光滑过渡。图6为工艺模型多截面设计。

图6 工艺模型多截面设计Fig.6 Multi section design of process model

2.3.3 下料和铺贴

复合材料C型外翼后梁的铺层角度公差为织物±2°、单向带±1°。织物边缘和切割段要求搭接,搭接宽度0~26 mm;单向带边缘和切割段要求对接,对接间隙小于1 mm。因此,采用自动下料机下料,激光投影仪定位,人工铺贴的方式进行。

下料操作需要预先编制下料程序,其基本过程为:使用CATIA软件打开工程模型,进入Composites Design模块,按顺序完成换面、换线、切片、可行性分析等操作,到达可出下料程序要求;打开MAGESTIC排料软件,按照软件操作要求完成下料程序输出。在这一过程中,由于复合材料C型外翼后梁结构复杂性,下料程序的输出±45°料片拼接边缘经常出现纤维非连续现象,需要工程技术人员逐个排查手动修正;同时,工程技术人员需要检查料片数量是否齐全,不能有缺失铺贴料片的情况出现。

工程技术人员在编制下料程序时生成的数据,使用Tur LASER软件,输入模具激光靶标实测数据,可以生成投影文件。将生成的投影文件输入激光投影仪,进行铺层的激光投影定位,进行人工铺贴。

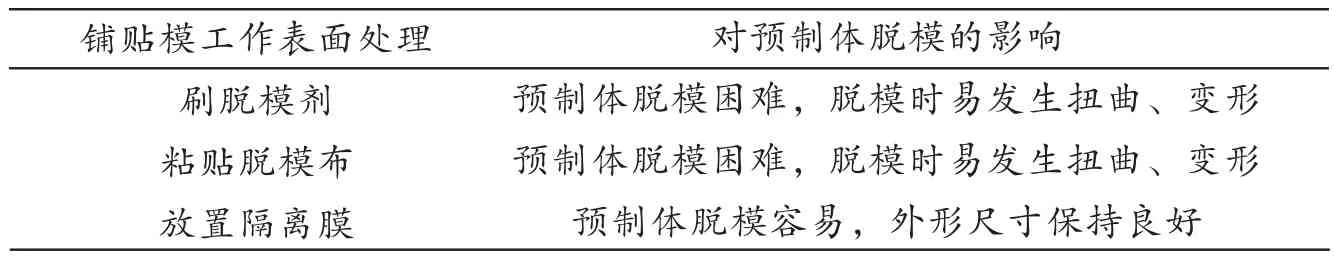

为了将在铺贴模具上完成铺贴操作的预制体轻松转移,需要对铺贴模具工作表面进行预处理,在分别验证铺贴模具工作表面刷涂脱模剂、粘贴脱模布、放置隔离膜3种方法后,实践证明放置隔离膜的方法效果最好(表4)。该方法已经大量应用于阳模铺贴操作中。

为了保证零件在固化过程中袋内真空通畅,除了制袋操作要求之外,需要在零件内外表面各铺贴一层可剥保护层。

表4 铺贴模工作表面处理对预制体脱模的影响Tab.4 Effect of working surface treatment of paving mold on preform demoulding

2.3.4 预压实和转移

复合材料C型外翼后梁铺贴完成后,为了更好地保证零件内部质量,需要进行预压实。预压实工艺参数为:1)对真空袋施加不低于0.08 MPa的真空压力,并保持全过程抽真空,真空度不低于0.08 MPa;2)室温加( 0.60±0.035)MPa罐 压 ; 3)以 ≤ 3℃/min的速率升温至(75 ±5)℃,保温5~20 min;4)保温结束后以≤3 ℃/min的速率降温;5)零件温度降至60 ℃以下卸压出罐。预压实工艺参数可根据实际情况进行调整。

预压实完成后,在铺贴工装2端头零件余量区,按照零件30 mm等宽线切割小缺口,作为转移至铺贴模后的定位线,这一步操作,也可以在铺贴模具上设置钻模板,利用钻模板钻制定位孔。由于复合材料C型外翼后梁理论质量为16.5 kg,可将其从铺贴模取下由操作人员搬运至铺贴模,借助零件30 mm等款项和激光投影位置,完成转移工作。

2.3.5 压力垫设计和制作

总结前期复合材料C型梁零件在未采用控厚措施和采用一些控厚措施下R区厚度变化情况,发现国产预浸料和国外预浸料的厚度变形有较大区别,且2类预浸料适合的控厚措施也不太一致。针对中航复合材料有限责任公司生产的预浸料,当用于复合材料C型梁零件制造,且零件选取阴模固化的成型方案时,需制作AIRPAD压力垫进行控厚。

复合材料C型外翼后梁选取阴模模固化成型,因此AIRPAD压力垫的工作表面为外表面,其制作过程分为制作假件,以及利用假件制作AIRPAD压力垫。AIRPAD压力垫制作流程见图7。

(1)制作假件

借用外翼后梁铺贴模,选取高温碳纤维织物预浸料,铺贴16层0°,按照高温碳纤维织物预浸料固化参数固化成型假件。

(2)制作AIRPAD压力垫

在假件工作表面(内表面)刷涂脱模剂,不建议粘贴脱模布,然后在假件内表面进行AIRPAD压力垫的铺贴。

AIRPAD压力垫共8层,第1层和第8层为整层未固化的AIRPAD,第2层至第7层为高温碳纤维织物预浸料。预浸料仅在R区铺贴,宽度依次为60 mm、50 mm、40 mm、30 mm、2 0 mm、10 mm。AIRPAD压力垫按照高温碳纤维织物预浸料固化参数固化,按照零件等宽线剪切修整。

3 复合材料C型外翼后梁质量检测

图7 复合材料假件和AIRPAD压力垫制作流程Fig.7 Production process of composite fake parts and AIRPAD pressure pad

对复合材料C型外翼后梁外观质量、内部质量和外形尺寸进行检测,检测结果表明,研制的复合材料C型外翼后梁满足了设计要求。

1)外观质量

复合材料C型外翼后梁表面光滑平整,织物纤维清晰可见,表面无贫、富树脂,表面纤维被树脂均匀覆盖。

2)内部质量

使用奥林巴斯EPOCH 1000便携式超声检测仪对复合材料C型外翼后梁进行无损检测,未见超标缺陷,满足复合材料制件制造与验收技术条件要求。随炉件取样制作的孔隙率测试试样,按文件GB/T 3365—2008检测其孔隙率小于2%,满足复合材料制件制造与验收技术条件要求。

3)厚度控制

使用游标卡尺和千分尺分别测量复合材料C型外翼后梁厚度,结果表明,零件非R区实际厚度都在理论厚度±4%以内,零件R区实际厚度都在理论厚度±5%以内,满足复合材料制件制造与验收技术条件中厚度公差±5%要求。

4)外形检测

使用激光跟踪仪测量复合材料C型外翼后梁外表面,测量结果:所有测量点中最大正偏差0.20 mm,最大负偏差-0.17 mm,相对理论型面的标准偏差0.06 mm,超过88%测量点的外形偏差≤±0.1 mm,满足复合材料制件制造与验收技术条件中外形公差±0.2 mm要求,表明零件实际外形非常好。

5)随炉件性能

阴模成型模具上预留了随炉件铺贴及固化位置,固化时随炉件靠近罐门一侧。随炉件取样进行力学性能检测,结果均满足复合材料制件制造与验收技术条件要求(表5)。

4 结语

表5 随炉试板的力学性能Tab.5 Mechanical properties of test plate with furnace

当前,先进复合材料在飞机制造领域应用不断增加已成为航空制造领域一个发展趋势。复合材料C型梁可用于飞机结构的承力件和次承力件,在减轻飞机重量,提升结构强度方面有着重要的意义。本项成型工艺采取阳模铺贴阴模固化、压力垫控厚成型的方法,所生产复合材料C型外翼后梁零件满足工程技术要求,产品质量稳定。本项成型工艺已在多个型号飞机梁肋零件生产中广泛使用。