AZ31镁合金板材自动氩弧焊接工艺研究

2018-12-20周吉学庄海华马百常刘洪涛

周吉学,庄海华,马百常,刘洪涛*

(1.齐鲁工业大学(山东省科学院),山东省科学院新材料研究所,山东省轻质高强金属材料省级重点实验室,山东 济南 250014;2. 齐鲁工业大学(山东省科学院),山东省科学院新材料研究所,山东省汽车用镁合金轻量化示范工程技术研究中心,山东 济南 250014)

镁合金是目前世界上最轻的金属结构材料,是轻质高强金属材料的典型代表,具有密度低、比强度高及阻尼性能好等特点,特别适合用于新能源车制造,可以有效降低能源消耗[1],在汽车工业减重降耗和性能改善中发挥着重要的作用[2-4]。镁合金焊接技术是镁合金工程应用过程中不可或缺的关键一环,由于镁合金的化学性质活泼、熔沸点较低、表面张力小、热膨胀系数大等物化特性,导致在焊接过程中容易出现气孔、氧化物夹杂、蒸发、过烧、焊缝下塌及焊后残余热应力等焊接缺陷,严重制约了镁合金的应用[5-8]。

AZ31镁合金是目前应用最为广泛的镁合金,在焊接过程中,由于AZ31镁合金中Al和Zn元素的存在,使得结晶温度区间增大,共晶金属间化合物的数量增多,容易造成应力集中,裂纹产生的几率增大[9]。因此,需要精准调控AZ31镁合金的焊接参数,从而得到高质量的焊接接头。目前,镁合金氩弧焊主要以手工焊为主,关于镁合金自动氩弧焊接工艺的研究报道较少[10]。镁合金手工氩弧焊在焊接过程中存在易受人为因素影响、焊接质量不稳定、焊接过程人体遭受焊接烟尘及高温辐射损伤、焊接效率低等诸多问题。因此,开展镁合金的自动氩弧焊接工艺研究,可充分发挥焊接机器人的焊接稳定性和准确性,提高焊接质量,对于拓展镁合金的工程应用具有重要意义。

本文采用六轴焊接机器人对AZ31镁合金的自动氩弧焊接工艺进行研究,通过优化焊接工艺参数,得到质量可靠的焊接接头。焊后利用金相显微镜(OM)、X射线衍射(XRD)、扫描电子显微镜(SEM)和万能试验机等先进手段对焊接接头进行微观组织表征和力学性能测试,从而准确评价AZ31镁合金焊接接头的可靠性。

1 材料及方法

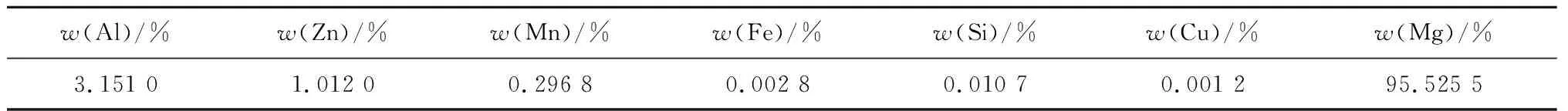

实验所用材料为2.6 mm厚的AZ31镁合金轧制板材。自动氩弧焊接实验所填焊丝是与母材同质的AZ31挤压态焊丝,焊丝直径为1.2 mm。焊接母材与所填焊丝的化学成分如表1所示。

表1 AZ31镁合金板材及所填焊丝化学成分Table 1 Chemical composition of the AZ31 magnesium alloy plates and filling wire

焊接实验所用设备为松下YA-1RAR61C00型焊接机器人及YC-300WX型氩弧焊机。焊接之前用砂纸将板材待焊区打磨光亮,去除氧化物,然后用酒精清洗,去除油污等杂质。

焊后对焊缝区进行微观组织观察,在焊缝区域进行取样,先用SiC砂纸打磨至2000号,之后用粒径2.5 μm的金刚石研磨膏进行抛光,最后采用苦味酸4.2 g、冰醋酸10 mL、蒸馏水10 mL、乙醇70 mL组成的苦味酸溶液对试样腐蚀5~10 s。将腐蚀好的试样放入ZEISS2000-C型光学显微镜下进行金相组织观察。采用型号为Philips PW170的X射线衍射仪对焊缝区域进行物相分析,扫描范围为20°~90°。

根据国标GB/T 2651—2008《焊接接头拉伸试验方法》[11],对AZ31镁合金焊接接头进行取样,使焊缝区位于拉伸试样中部,在拉伸速率1 m/min下测试其力学性能。采用JSM-6460型扫描电子显微镜观察拉伸之后的断口形貌。

2 结果与讨论

2.1 焊接参数分析

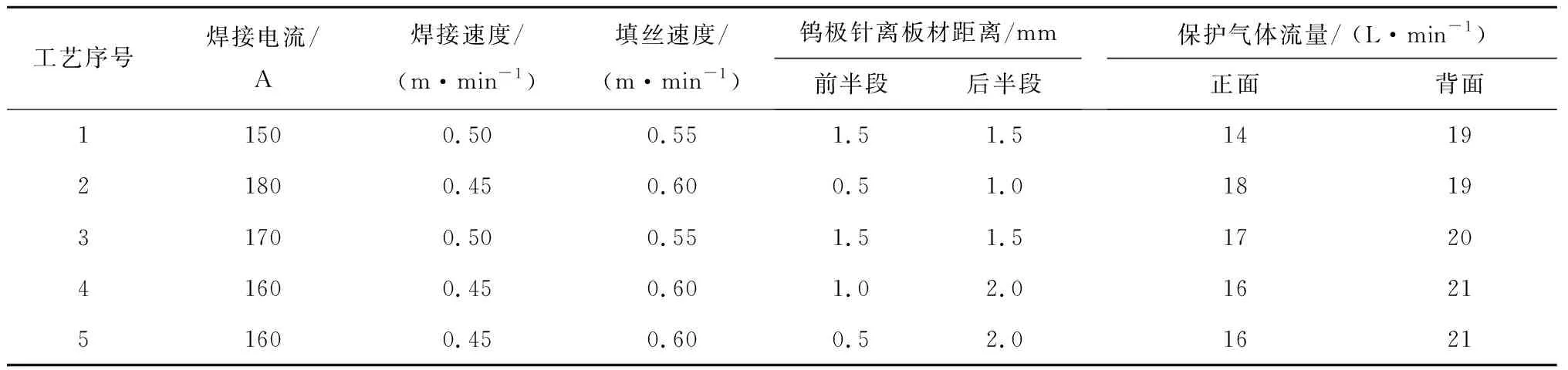

对AZ31镁合金焊接工艺进行探索、优化,具体焊接参数如表2所示。所有焊接均采用平板对焊的形式,填充焊丝采用与母材材质相同的AZ31焊丝,对待焊板材的上下表面均进行气体保护。氩气摩尔质量(40 g·mol-1)是空气(29 g·mol-1)的1.38倍,用作保护气体不易飘散,钨极针易引燃且能量平稳,焊接过程热输入量的变化较小,此外,氩弧还具有比较好的阴极清理作用,比较适合镁合金焊接,故本研究采用纯度为99.9%的氩气进行气体保护。

表2 AZ31镁合金板材自动焊接工艺参数Table 2 Welding parameters of the AZ31 magnesium alloy plates

根据表2焊接参数对AZ31镁合金进行焊接,得到焊缝的表面宏观形貌图,如图1所示。

a~e分别为在焊接工艺1~5条件下得到的焊接接头宏观形貌图图1 AZ31镁合金板材焊接表面形貌图Fig.1 Surface topography of AZ31 magnesium alloy welded joints

图1a ~e分别为按照焊接工艺1~5进行AZ31镁合金自动氩弧焊接,得到的焊接接头宏观形貌图。在图1a中,焊缝正表面大约有3 mm的熔高,而焊缝背面并未焊透,这主要是由于焊接工艺条件1所用焊接电流较小(150 A),而焊接速度相对较快(0.5 m/min),焊接过程没有足够的热输入,从而导致板材未焊透。在图1b中,则出现了焊缝下榻,焊缝上表面凹陷。这是由于在焊接工艺2条件下,焊接电流过高(180 A),焊接热输入大幅增加,而焊缝背面保护气体流量较小(19 L/min),对熔池没有起到足够的支撑作用,结果导致焊缝下榻。在图1c中,则出现了焊缝前半段未焊透,后半段焊缝下榻的现象。可能是由于在前半段,虽然焊接电流相对较高(170 A),但钨极针与板材距离相对较远(1.5 mm),导致前半段热输入不足,出现了未焊透现象。而在焊缝的后半段,则由于焊接过程前半段的热量传导和累积,待焊板材烧损、蒸发严重,而填丝速度较低(0.55 m/min),背面保护气体流量较小(20 L/min),从而导致了后半段焊缝下榻。在图1d中,已经显示出了相对较好的焊接结果,只在焊接前期一小段出现了未焊透现象,后半段焊接质量良好。因此在焊接工艺4的基础上,加以改进,将前半段钨极针与板材距离稍微减小至0.5 mm,即可在焊接初始时获得足够热输入,将板材焊透。最终通过焊接工艺5,实现了AZ31镁合金的一次焊接两面成形,焊缝的外观形貌良好。之后,对在焊接工艺5条件下获得的焊接接头进行微观组织观察和拉伸性能测试,进一步确定焊接接头的可靠性。

2.2 焊接接头微观组织分析

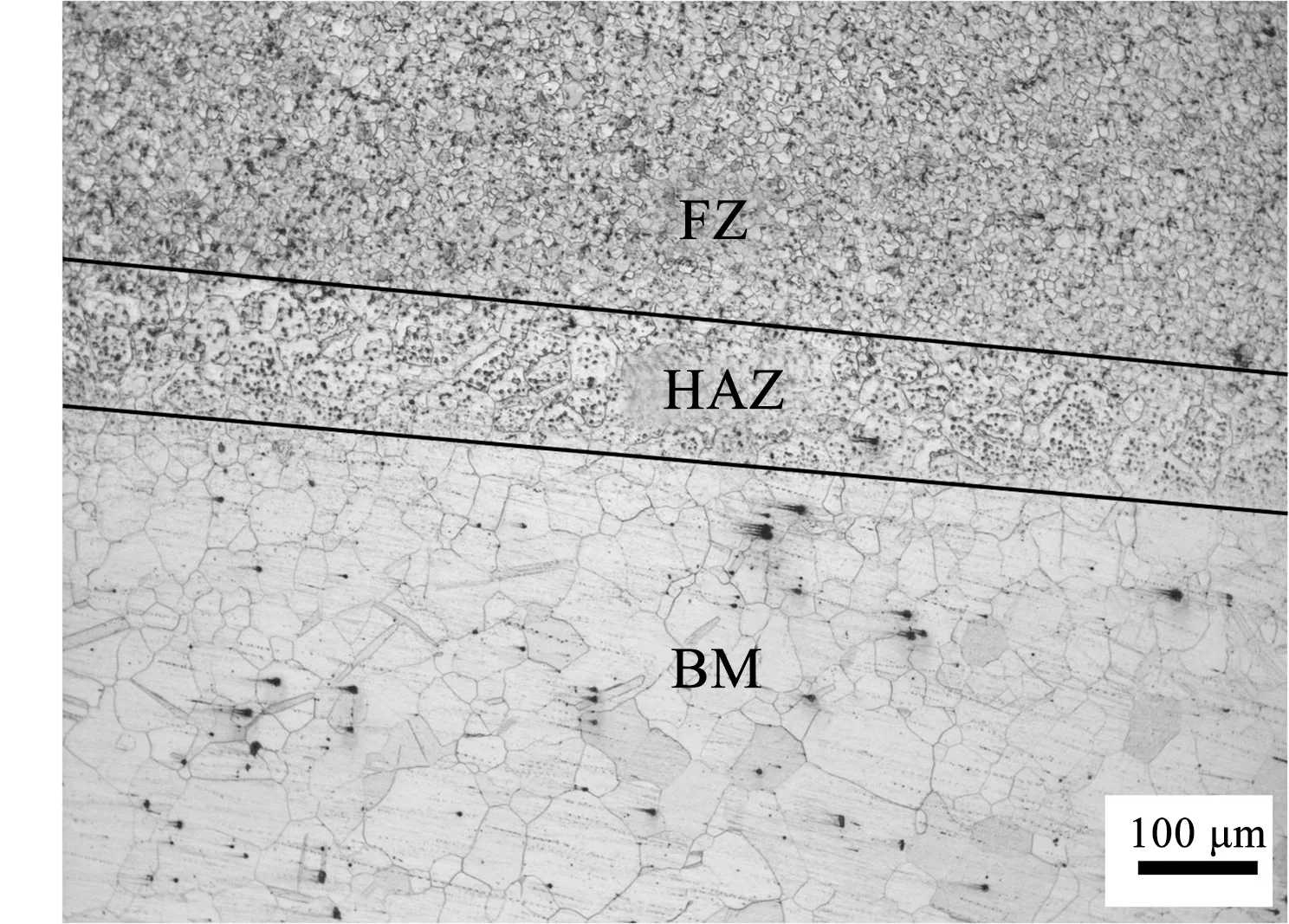

选用焊接宏观形貌良好的5号样品,对其进行微观组织观察。其金相组织照片如图2所示,从图中可以看出,焊接接头可以清晰地分为母材区(BM)、热影响区(HAZ)和熔化区(FZ)。焊后在FZ出现的是细小的等轴晶,这是因为镁合金具有较大的导热系数,散热速度快,焊后焊缝组织能够快速凝固,导致焊缝晶粒较细,并且在AZ31镁合金中含有约3%的Al,Al元素同样具有非常明显的细化晶粒效果,因此最终导致在FZ出现了细小的等轴晶,焊接质量良好。本实验所用材料为Mg合金轧制板材,板材经轧制变形,晶粒会变得不稳定,受热易急剧长大,因此HAZ区域受焊接热输入的影响,晶粒明显长大。

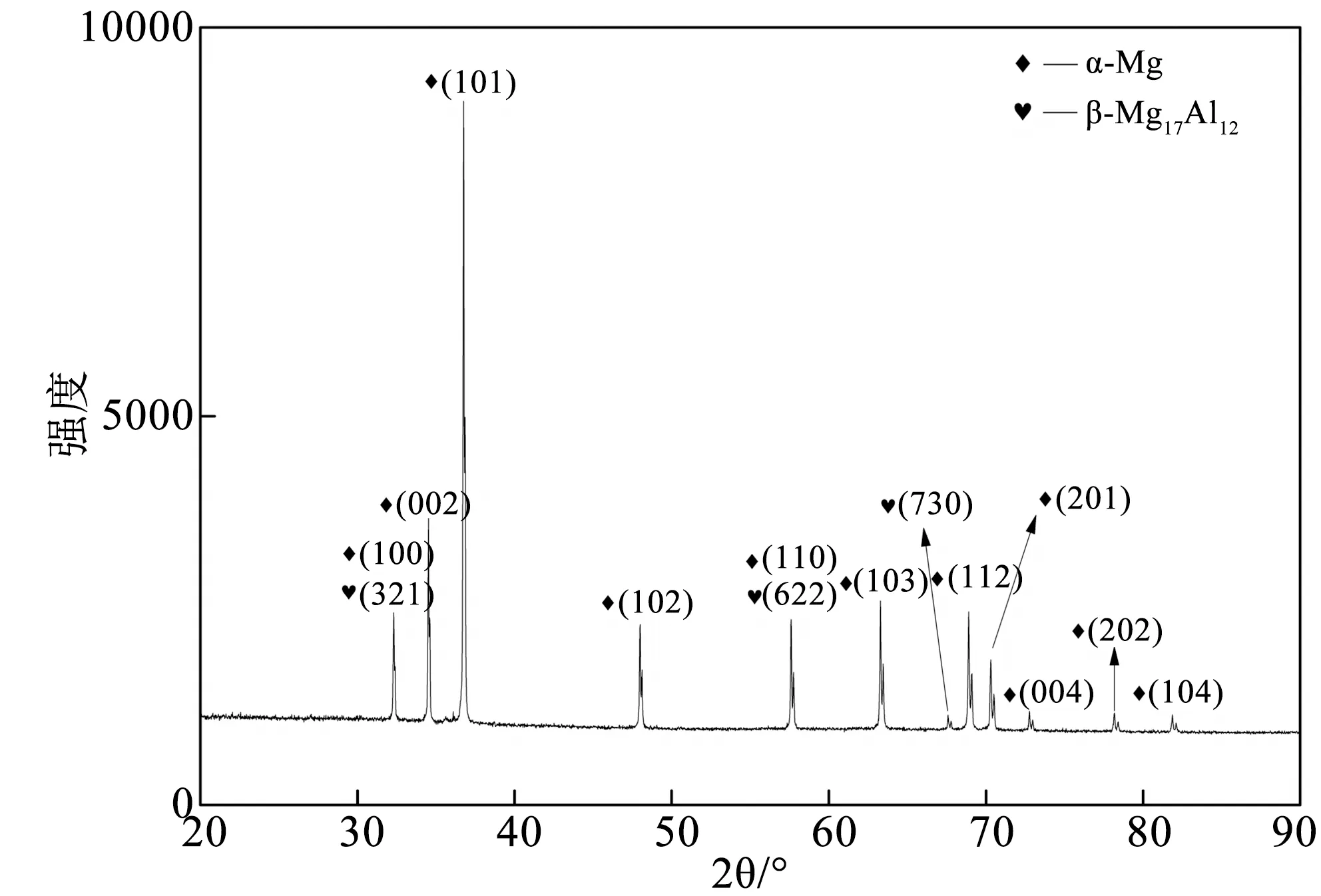

从图2还可以看出,在HAZ和FZ均出现了大量的沉淀相。利用XRD对焊缝区进行物相鉴定,XRD图谱如图3所示。在图3中出现了较强的α-Mg衍射峰与较弱的β-Mg17Al12衍射峰,这是由于与Mg基体相比,AZ31板材中Al含量相对较低,因此焊接过程形成的β-Mg17Al12沉淀相数量较少,衍射峰峰强较弱。通过XRD结果可以判定,在HAZ和FZ区出现的沉淀相为β-Mg17Al12沉淀相。根据Mg-Al合金相图[12],Al在Mg中的最大固溶度为12.6%,在平衡凝固过程中,只有超过该限度才会有沉淀相产生。而在本实验中,所焊板材和填充焊丝均为AZ31镁合金,所用材料的Al含量约为3%,远小于12.6%。因此,可以确定β-Mg17Al12沉淀相的出现,是由于焊接过程中在FZ固溶形成α-Mg相,促使残余的Al往晶间区域聚集,发生非平衡态的凝固共晶反应,形成β-Mg17Al12的硬脆性沉淀相[13-14]。虽然在HAZ也出现了大量β-Mg17Al12相,但其形成机制与FZ不同。HAZ沉淀相的出现是由于在焊接过程中,该区域离焊接熔池较近,焊接热输入使得HAZ温度明显升高,超过了Mg-Al共晶反应温度(约为723 K),最终导致了HAZ中β-Mg17Al12相的出现[15]。

图2 AZ31镁合金焊接接头微观组织Fig.2 Microstructure of AZ31 Mg alloy joint

图3 AZ31镁合金样品焊接接头焊缝区XRD图谱Fig.3 XRD pattern obtained from the weld seam of AZ31 Mg alloy joint

2.3 焊接接头力学性能测试

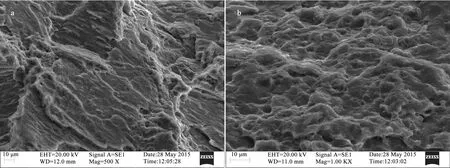

对母材和焊接接头进行拉伸性能测试,结果如图4所示。从图4中可以看出,焊接接头的抗拉强度达到了222 MPa,相当于AZ31镁合金母材(274 MPa)的81.02%。对焊接接头的拉伸断口形貌进行观察,结果如图5所示。从图5中可以看出,在断口观察到了大量的解离面和韧窝的存在,呈现出脆性断裂与韧性断裂相结合的混合断裂特征。张铁磊等[16]在对ZM6镁合金的TIG焊后组织性能研究中,观察到了相似的结果。上述研究结果表明,该焊接接头力学性能优异,完全满足工程需要。

图4 AZ31样品拉伸应力-应变曲线Fig.4 Tensile stress-strain cure of the AZ31 specimens

a 解离面;b 韧窝。图5 焊接接头拉伸试样断口形貌图Fig.5 Fracture surface of the welded joint tensile specimen

3 结论

本文利用六轴焊接机器人对厚度为2.6 mm的AZ31镁合金板材自动氩弧焊接工艺进行了研究,焊后对焊接接头进行了微观组织表征及力学性能测试,得到了以下结论:

(1)在焊接电流160 A、焊接速度0.45 m/min、填丝速度0.6 m/min、钨极针与板材距离0.5 mm(前半段)和2.0 mm(后半段)、保护气体流量16 L/min(正面)和21 L/min(背面)的焊接工艺条件下,可得到外观形貌良好、质量可靠的AZ31镁合金焊接接头。

(2)AZ31镁合金焊缝区微观组织可清晰地分为BM、HAZ和FZ。焊接过程在FZ区域出现了大量的β-Mg17Al12沉淀相,表明在焊接过程中发生了非平衡态凝固过程。

(3)AZ31镁合金焊接接头的抗拉强度达到了母材的81.02%,表明该焊接接头力学性能优异。在焊接接头拉伸试样断口观察到了大量的解离面和韧窝的存在,断口呈现出脆性断裂与韧性断裂相结合的混合断裂特征。