电动车用电机式主动稳定杆多模式控制策略研究

2018-12-19皮大伟王洪亮李育龙

李 姣 皮大伟 王洪亮 李育龙

南京理工大学机械工程学院,南京,210094

0 引言

为了防止车辆侧翻,目前车辆上都安装有被动式横向稳定杆,当车辆在极限转向工况以及不平路面上高速行驶时,稳定杆能够提供反侧倾力矩以抑制车身侧倾。一般为了提高车辆转弯时的操纵稳定性,倾向于选择刚度较大的稳定杆,而为了提高行驶平顺性,倾向于选择刚度较小的稳定杆[1]。显然,传统的被动式稳定杆无法同时满足两方面的需求,而近几年汽车主动安全领域研究的主动稳定杆,在原有被动式稳定杆的基础上引入了主动控制系统以及作动器,实现了“刚度可变”。根据作动器的不同,主动稳定杆可分为液压式和电机式两类。液压式主动稳定杆存在结构复杂、响应慢和能耗大,以及密封易泄漏等问题,而电机式主动稳定杆系统具有响应速度快、集成度高、质量功率比大等优点[2]。

目前,国内外学者通过分析车辆的侧倾动力学特性,针对主动稳定杆系统设计了一系列主动侧倾控制算法,分别有PID控制[3]、模糊PID[4]、最优控制[5-6]、鲁棒控制[7]、滑模控制[8]以及PID+前馈控制算法[9]等,并且通过仿真实验验证了这些算法能有效提升车辆的侧倾稳定性及乘坐舒适性。同时,为了进一步提升车辆的动力学特性,有些学者还提出主动稳定杆系统与其他车辆系统的集成控制,如周兵等[10]、吕绪宁[11]提出的主动悬架与主动横向稳定杆的集成控制以及汽车主动横向稳定杆与主动前轮转向协调控制。以上研究都是基于车辆处于侧倾状态下,提升车辆的侧倾稳定性及乘坐舒适性,而车辆实际行驶过程中,路面及车身等情况都在不断地变化,加上稳定杆本身的性能限制,为了同时满足乘坐舒适性及侧倾稳定性,稳定杆难以达到每个范围内的理想工作状态。

本文以电机式主动稳定杆为研究对象,根据车辆实际行驶过程中的不同工况,提出了电机式主动稳定杆的三种工作模式,当传感器检测出车辆运行状态后,输出控制信号给电机作动器,使电机按照相应的工作模式工作,从而实现不同行驶工况下同时兼顾车辆的侧倾稳定性和行驶平顺性,并通过仿真验证了该控制策略的有效性。

1 电机式主动稳定杆结构组成及工作原理

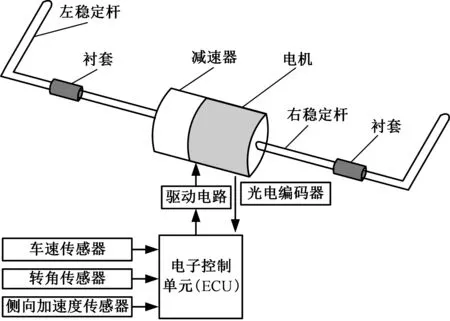

电机式主动稳定杆由左右稳定杆、电机作动器、减速机构、控制器和传感器组成。传感器采集车辆的状态信号并传递给电子控制单元(electronic control unit, ECU),ECU根据这些状态信号计算并输出控制信号,使电机按照相应的要求转动,电机输出轴的旋转运动通过减速机构传递到稳定杆上,引起左右稳定杆的相对扭转,产生附加的反侧倾力矩并作用到车身上,以抑制车身的侧倾。电机式主动稳定杆系统的结构见图1。

图1 电机式主动稳定杆系统的结构组成Fig.1 The structure of the electric active stabilizer bar system

2 系统模型的建立

2.1 车辆系统模型

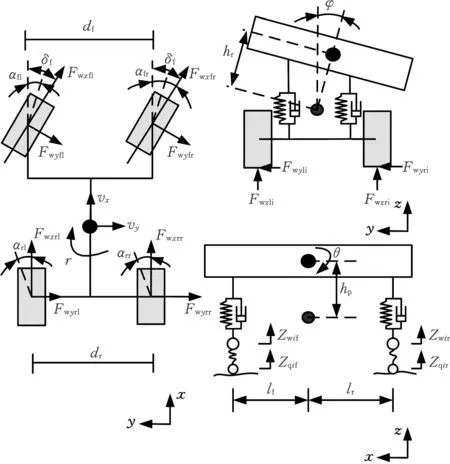

采用ISO坐标系,以车辆质心为坐标原点,车辆(与地面平行)前进方向为x轴正方向,水平面内x轴逆时针旋转90°得到的方向为y轴正方向,通过质心竖直向上的方向为z轴方向[12]。基于上述坐标系,建立了14自由度整车动力学模型[13],包括4个车轮的垂向与旋转运动,以及车身的纵向、侧向、垂向、侧倾、俯仰、横摆运动,如图2所示。

纵向运动:

图2 14自由度车辆系统模型Fig.2 14 degree of freedom vehicle model

(1)

侧向运动:

(2)

垂向运动:

(3)

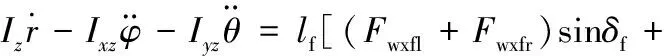

侧倾运动:

(4)

横摆运动:

(5)

俯仰运动:

(6)

4个车轮的旋转运动:

(7)

4个车轮的垂向运动:

(8)

为了描述四个车轮处的路面高程,利用滤波白噪声法建立四轮非平稳路面时域模型,以模拟不平路面对车辆的激励输入[14]。

2.2 电机作动器模型

本文电机作动器选用永磁直流无刷电机,永磁直流无刷电机的电压平衡方程[15]如下:

(9)

式中,ea、eb、ec为定子绕组相电动势;ua、ub、uc为定子绕组相电压;ia、ib、ic为定子绕组相电流;L为每相绕组的自感;M为每两相绕组间的互感;R为每相绕组的电阻。

定子绕组产生的电磁转矩为

(10)

式中,ω为电机的旋转角速度。

负载平衡方程为

(11)

式中,B为阻尼系数;J为电机转动惯量;Tl为负载转矩。

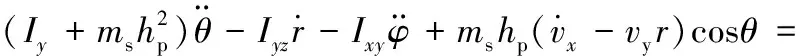

上层控制器以车身侧倾角为控制目标,采用滑模控制算法计算出反侧倾力矩值MARC。由于电机的旋转运动通过减速器带动左右稳定杆发生相对转动,为了准确地描述电机执行器的输出特性,给出电机式主动稳定杆的受力原理,见图3。

图3 电机式主动稳定杆系统的受力原理图Fig.3 Force principle of the electric active stabilizer bar system

根据受力平衡原理,电机驱动器输出力矩Mbar与反侧倾力矩MARC的关系为

(12)

(13)

式中,Fbar为连杆作用于主动稳定杆的力;ls为稳定杆长度;b为稳定杆力臂长度。

考虑到减速机构的传动比j,电机驱动器的输出力矩Mbar为

Mbar=jTe

(14)

可以计算得到电机的目标转角为

(15)

式中,θbar为左右稳定杆的相对扭转角度;kbar为左右稳定杆的扭转角刚度。

3 多模式控制策略设计

3.1 控制策略的制定

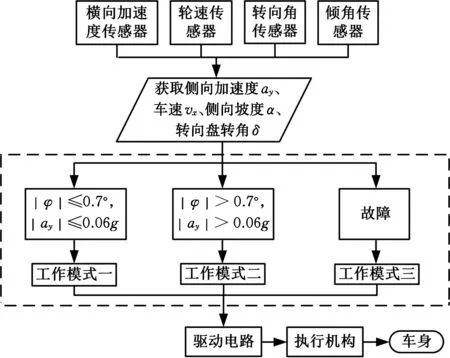

将侧向加速度传感器、侧倾角传感器、车速传感器、转角传感器以及倾角传感器采集到的车辆状态信号输入到控制器ECU的输入端,控制器根据输入信号判断车辆处于哪种行驶工况,从而选择系统的工作模式,计算得出控制信号,将控制信号输入给驱动电路以驱动电机的运转。为了使控制器更准确地控制,在实际行驶过程中,将外部条件通过数值进行定量的描述。

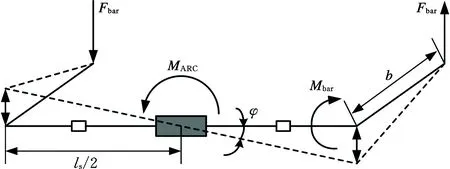

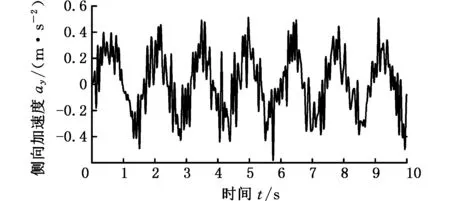

车辆在直线行驶过程中,转向盘会有微小的角度调整,前轮转角|δ|≤10°,设置车辆在幅值为10°的正弦角输入、C级路面激励下,车辆的侧倾角及侧向加速度曲线如图4所示,即侧倾角|φ|≤0.7°,侧向加速度|ay|≤0.06g。

(a)侧倾角

(b)侧向加速度图4 直线行驶响应曲线Fig.4 The response curve of straight driving

当车辆转向行驶时,车辆的侧向加速度会引起车辆侧倾,引入车辆侧倾模型,可得

Kφφ-ms(aycosφ+gsinφ)hr+MASB=0

(16)

式中,Kφ为车身侧倾角刚度;MASB为主动稳定杆系统需提供的反侧倾力矩。

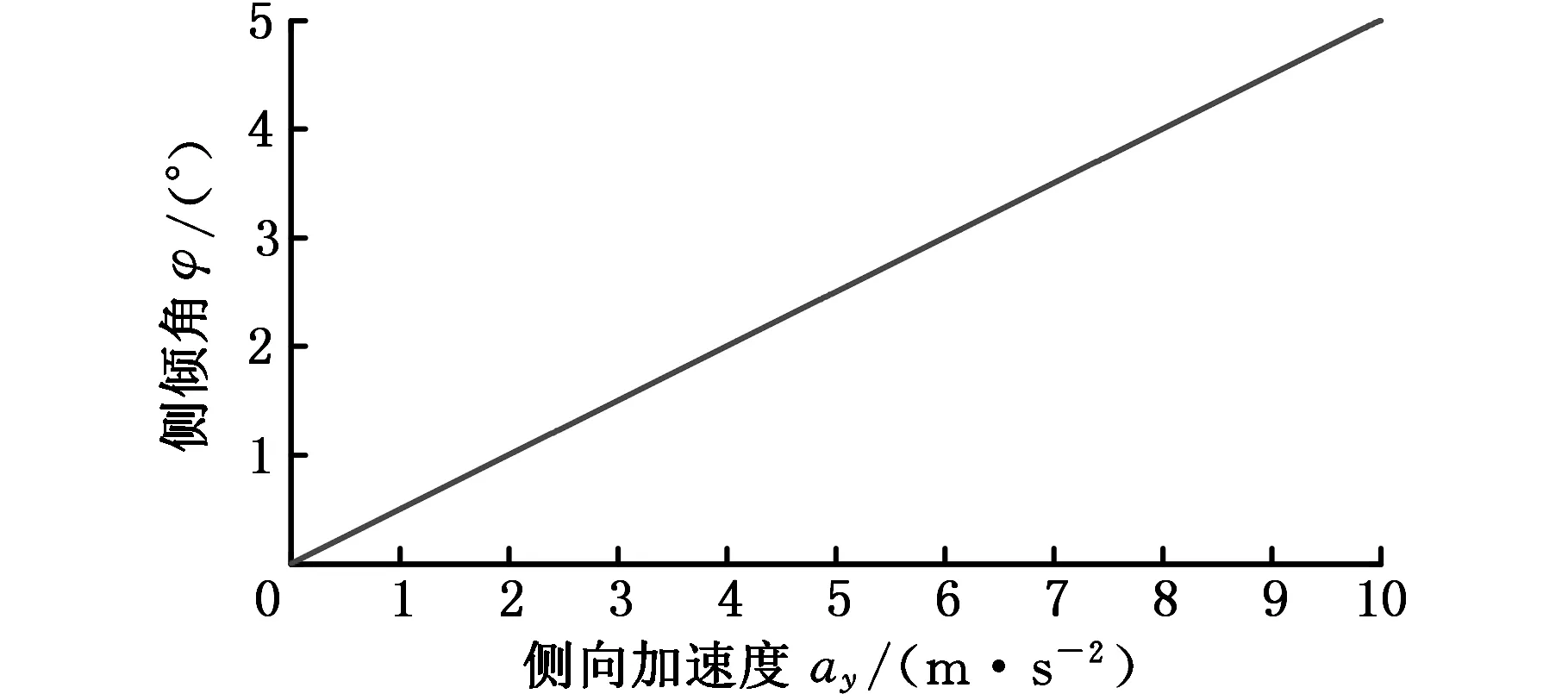

在安装传统被动式稳定杆的条件下,车辆的侧向加速度和侧倾角关系曲线如图5所示。文献[16]根据大量的实车实验数据得出实车的侧向加速度绝大部分处于0~5.5 m/s2之间,因此,对应的车身侧倾角应控制在-3°~3°之间。

图5 侧向加速度与侧倾角关系曲线Fig.5 Relation curve between lateral acceleration and roll angle

根据以上分析,针对电机式主动稳定杆设计合适的控制规律。判定条件如下:

(1)当控制器检测到侧倾角|φ|≤0.7°且|ay|≤0.06g时,可判断车辆处于水平良好的路面上直线平稳行驶,可选择工作模式一。

(2)当控制器检测到侧倾角|φ|>0.7°且侧向加速度|ay|>0.06g时,可判断车辆处于转向行驶或者不平路面行驶阶段,选择工作模式二。

(3)当系统发生故障,即控制器接收不到信号时,选择工作模式三。

控制单元的判断流程见图6。

图6 控制单元判断流程图Fig.6 The judgment flow diagram of the electronic control unit

3.2 不同工作模式

3.2.1工作模式一

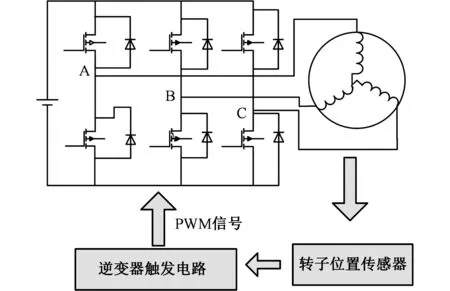

当车辆在水平路面上直线平稳行驶时,此时车辆的侧倾幅度较小,稳定杆不需要提供反侧倾力矩来抑制侧倾,为了提高车辆的乘坐舒适性,系统不需要工作。永磁直流无刷电机驱动电路等效图(图7)中,只需PWM六路控制信号全为0,通过硬件电路实现开路,使电机自由转动,主动稳定杆两端处于断开状态,此时,控制系统仍处于待机状态,随时监控车辆行驶状态并反馈给控制器。

图7 永磁直流无刷电机驱动电路等效图Fig.7 The drive circuit equivalent chart of permanent magnet DC brushless motor

3.2.2工作模式二

当车辆车速在不平路面以及转弯行驶时,车辆易发生侧倾,过度的侧倾易导致侧翻。为了同时兼顾车辆的乘坐舒适性以及操纵稳定性,系统选择工作模式二,即电机式主动稳定杆系统正常工作。将传感器采集到的信号输入到控制器ECU输入端,控制器采用分层控制算法,上层控制器在获取各类车辆状态信号(车速、前轮转角、侧向加速度和侧倾角)后,首先将侧向加速度换算为车身侧倾角的目标值,然后以侧倾角为控制目标,采用滑模控制算法计算出抑制车辆侧倾所需的反侧倾力矩值,底层控制器为电机控制器,将上层计算出的反侧倾力矩通过关系转换为电机的目标转角,最后将电机产生的转矩输出到整车模型中。传感器随时监控并采集车辆的状态信息,实时调整输出力矩的大小,实现车辆的主动侧倾控制,控制原理见图8。

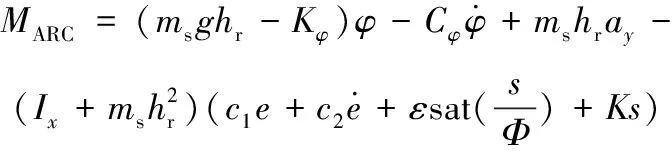

其中,滑模控制器的输出为

图8 电机式主动稳定杆系统的控制原理图Fig.8 The control schematic diagram of the electric active stabilizer bar system

(17)

ε>0,K>0

式中,Cφ为车身侧倾角阻尼系数;sat(·)为饱和函数;Φ为边界层厚度;c1、c2分别为用以减小稳态误差和加快滑模面收敛速度的参数;e为理想侧倾角与实际侧倾角的偏差。

经过仿真调试,滑模控制器的参数见表1。

表1 滑模控制器参数

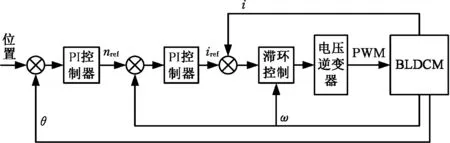

电机控制采用三环闭环控制,外环为位置环,以由控制单元根据上层计算得到的反侧倾力矩值计算出的电机转角为控制目标,与由光电编码器测出电机的实际转角信号做对比分析,采用PI控制;中间环为转速环,采用PI控制;内环为电流环,采用电流滞环控制,控制原理见图9。电机响应特性如图10所示,系统的上升时间为3.86 ms,超调量为5.95%,调节时间为40.2 ms,稳态误差为零,即电机执行器控制系统的动态响应特性较好。

图9 电机的控制原理图Fig.9 The control schematic diagram of permanent magnet DC brushless motor

图10 电机响应特性Fig.10 The characteristic of motor response

3.2.3工作模式三

当ECU检测到系统发生故障时,为了避免危险事故,保证稳定杆反侧倾力矩的输出,提升车辆的操纵稳定性,系统将选择工作模式三,即系统处于“锁定杆”状态。电机短接制动,即图7中驱动电路的开关电路上桥全部打开,下桥全部关闭,或者上桥全部关闭,下桥全部打开,电机定子的三相绕组被短接成为闭合回路,此时处于发电状态的电机相当于电源被短路,电源短路后转子尚有剩余磁场,而转子依靠自己的惯性仍在转动,形成旋转磁场,转子的旋转磁场使定子绕组内产生感应电流,该电流又与转子的旋转磁场相互作用迫使转子迅速停下来。“锁定杆”状态使稳定杆以与传统被动式稳定杆相似的方式进行工作。

4 仿真分析

4.1 仿真实验设置

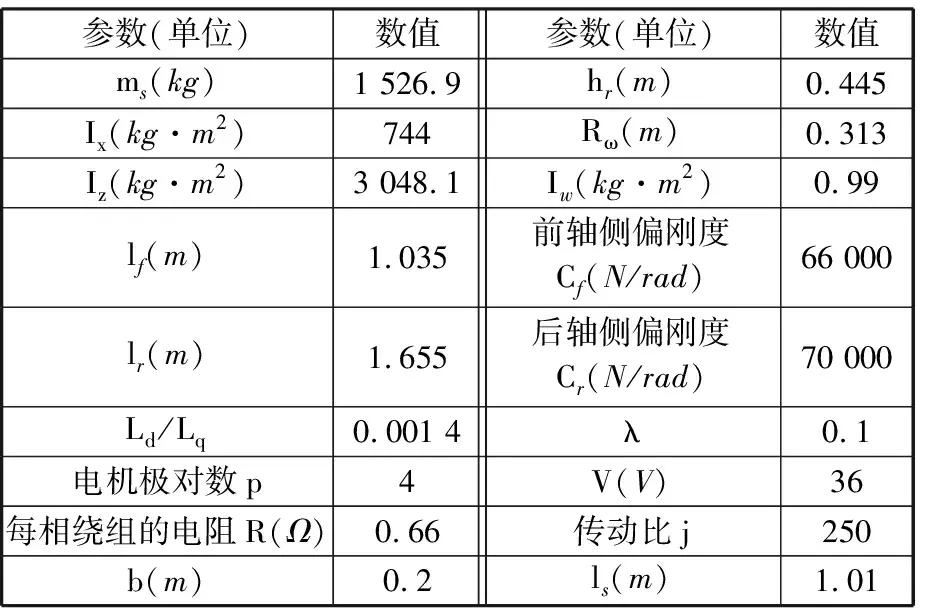

为了对比三种工作模式在不同行驶路况下性能,在建立的仿真模型基础上设置了两种典型行驶工况,分别在三种工作模式下仿真分析,仿真所用车辆及电机的部分参数见表2。

表2 部分车辆及电机参数

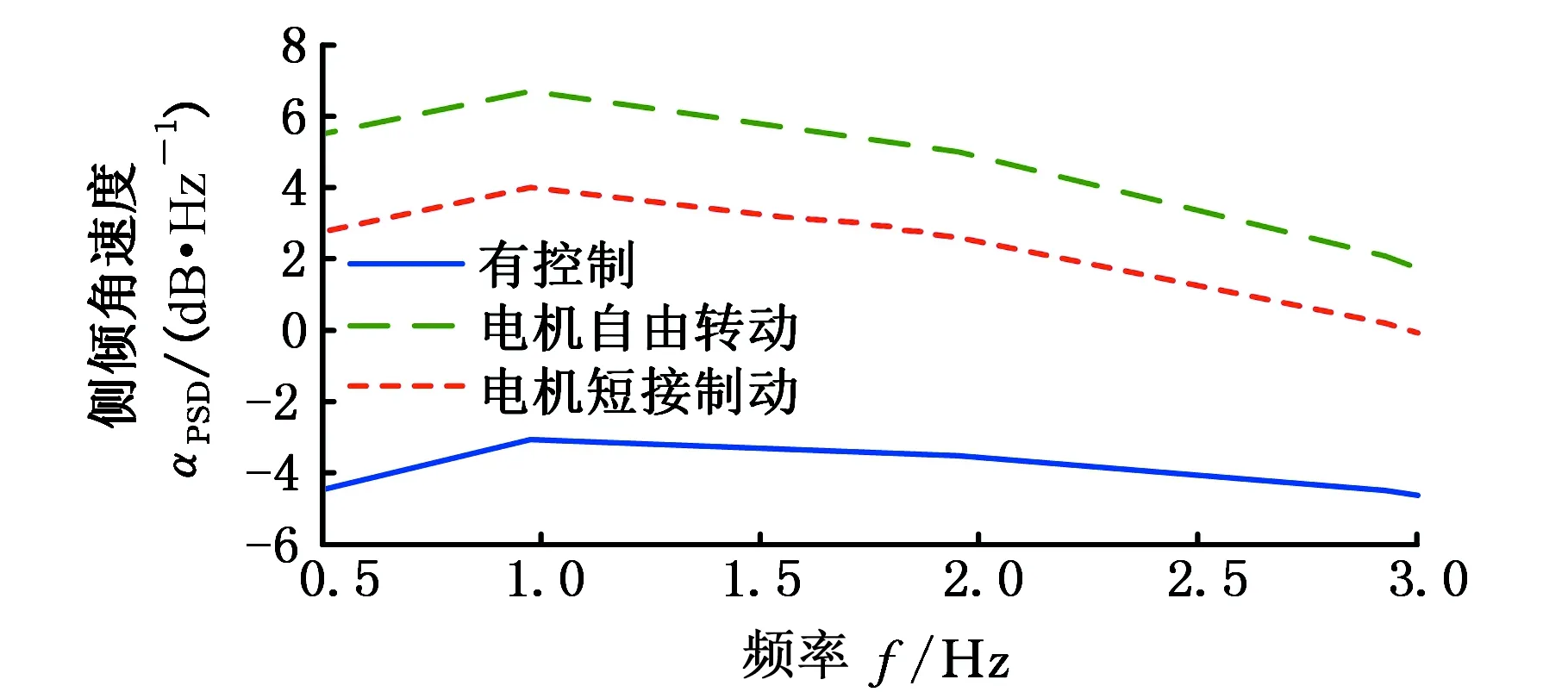

结合仿真结果,分别采用侧倾角、侧倾角速度,侧倾角速度的功率谱密度(PSD)以及横向轴荷转移率作为评估车辆侧倾稳定性和行驶平顺性的性能指标。其中,侧倾角速度的功率谱密度能够反映不同频率范围内的侧倾角振动的功率大小,可用于评价车辆的侧倾角振动与行驶的平顺性。由于0.3~3 Hz是人体对侧倾角振动较为敏感的频率带[17],故选择0.3~3 Hz内的侧倾角速度的功率谱密度(power spectral density, PSD )来评估车辆的行驶平顺性。横向轴荷转移率 (lateral load transfer rate, LTR)定义为[18]

(18)

式中,Fzr、Fzl分别为左右轮胎的总垂向力,横向轴荷转移率用于判定车辆侧翻程度。

4.2 水平路面上直线行驶

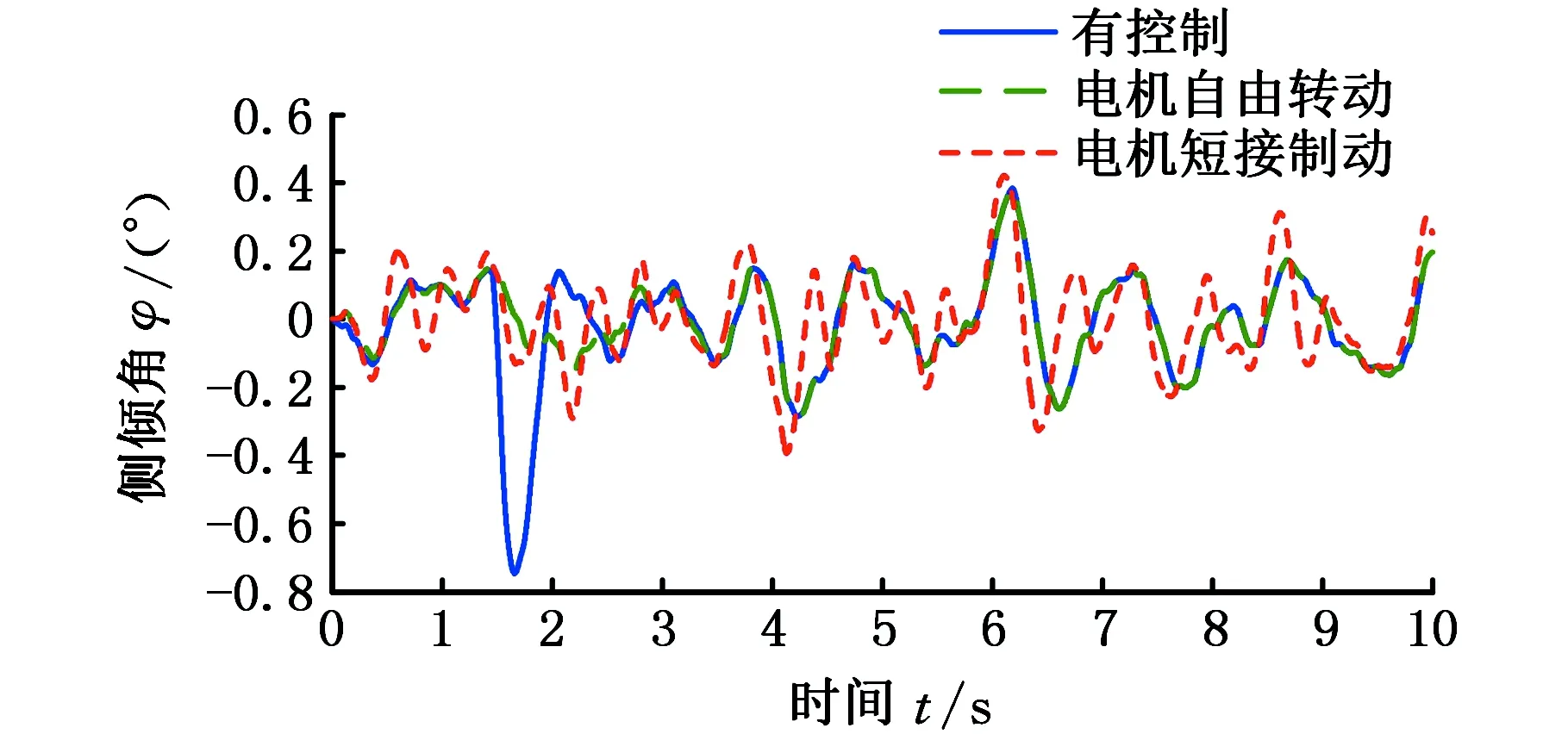

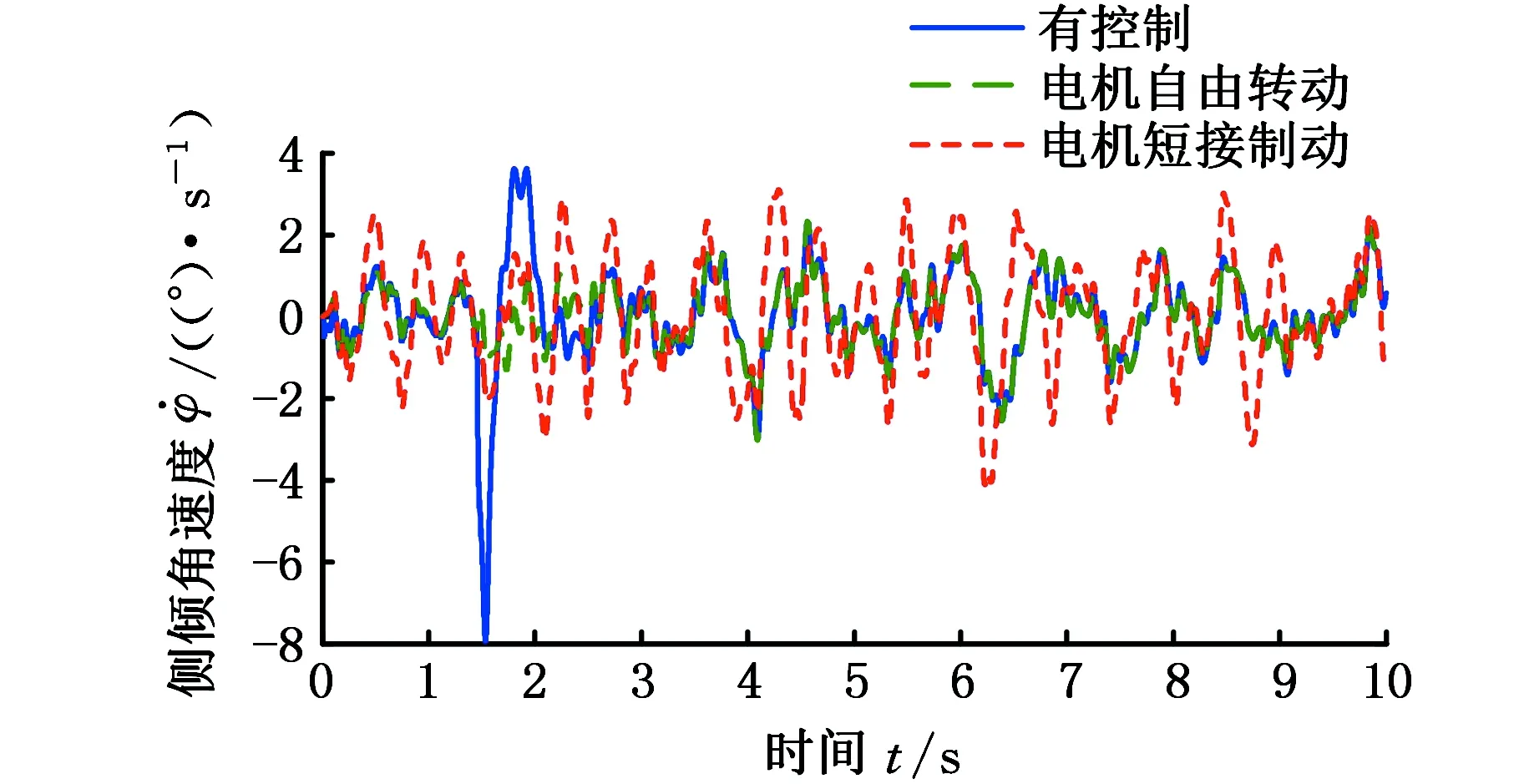

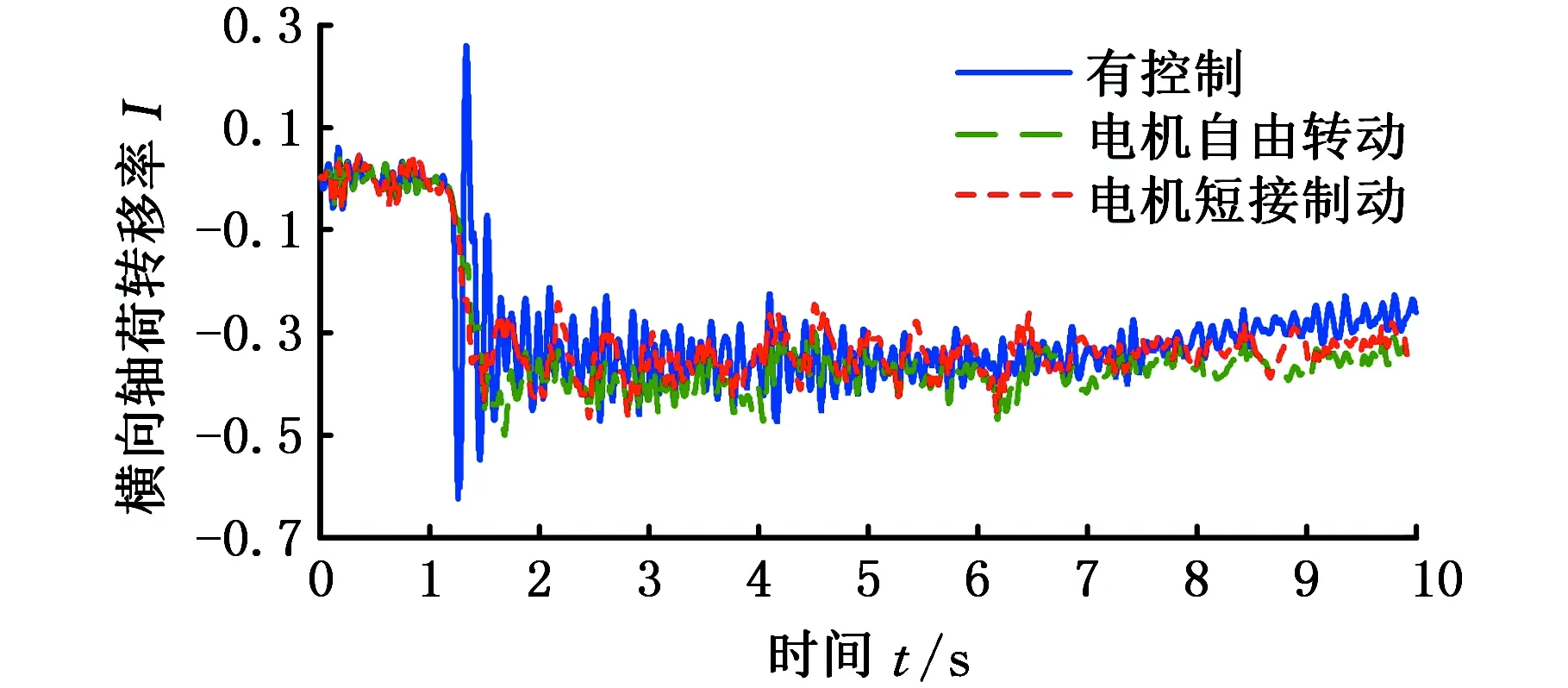

图11为车辆在C级路面上以80 km/h的速度直线行驶时的响应曲线。从侧倾角和侧倾角速度曲线对比图可以得出三种工作模式的情况,侧倾角都在-0.8°~0.6°之间,侧倾角较小。横向轴荷转移率都在-0.4~0.3之间,不存在侧翻危险。由图11d可以看出,0.3~3 Hz范围内,与“有控制”相比,“电机自由转动”下侧倾角速度的功率谱密度减小了4.2 dB/Hz,有效地削弱了侧倾角振动,提高了车辆的行驶平顺性。“电机短接制动”下的侧倾角速度的功率谱密度最大,行驶平顺性最差。

(a)侧倾角

(b)侧倾角速度

(c)横向轴荷转移率

(d) 侧倾角速度功率谱密度图11 C级路面直线行驶的响应曲线Fig.11 The response curve of straight driving on C-level road

4.3 极限转向工况

为了验证主动稳定杆在易侧翻危险工况下的控制效果,在J型转向工况下进行仿真分析,车速为80 km/h,C级路面行驶。J型转向是为了模拟驾驶者遇到障碍物时紧急转动转向盘的躲避行为,能模拟车辆侧翻的危险,前轮转角曲线见图12。

图12 J型转向工况下的前轮转角Fig.12 The front wheel angle of J-turn condition

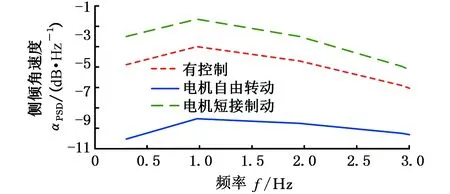

(a)侧倾角

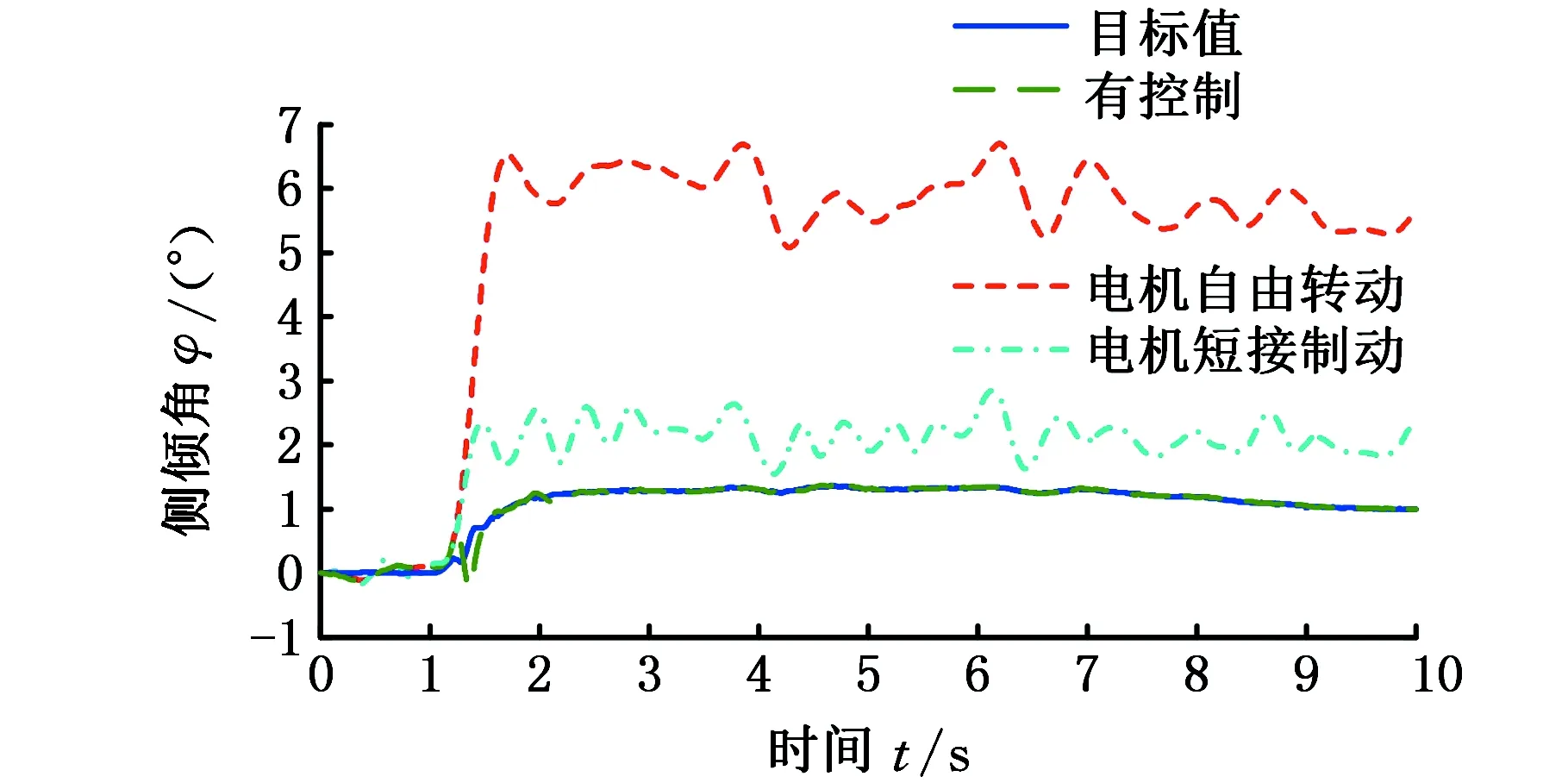

(b)侧倾角速度

(c)横向轴荷转移率

(d) 侧倾角速度功率谱密度图13 C级路面J型转向行驶的响应曲线Fig.13 The response curve of J-turn driving on C-level road

车辆的侧倾响应曲线见图13。从图13a中可以看出,与“电机自由转动”及“电机短接制动”相比,“有控制”的侧倾角的实际值能够实时地跟随目标值,能够明显减小车身的侧倾角,使侧倾角大小控制在1.2°左右。从图13b中可以看出,“有控制”能够显著减小侧倾角速度,提高车辆的侧倾稳定性。在J型转向和正弦转向工况下,0.3~3 Hz范围内,与“电机自由转动”和“电机短接制动”相比,“有控制”下侧倾角速度的功率谱密度分别减小了10 dB/Hz和7 dB/Hz,有效地提高了车辆的行驶平顺性。

当系统发生故障时,控制系统无法工作,从图13a可以看出,“电机短接制动”的侧倾角在2°左右,明显小于“电机自由转动”时的侧倾角。为避免危险事故发生,当控制器检测到系统故障或者接收不到信号时,系统选择短接制动模式,将稳定杆“锁止”,保证有反侧倾力矩的输出。

5 结论

(1)当车辆处于水平路面直线行驶时,系统选择工作模式一,即电机自由转动,这样可以提升车辆的行驶平顺性。

(2)当车辆处于转向行驶工况时,选择工作模式二,即电机式主动稳定杆系统正常工作,能有效减小侧倾角与侧倾角速度,提高车辆的侧倾稳定性与行驶平顺性。

(3)当系统发生故障时,选择工作模式三,即电机短接制动,这样系统能提供一定的力矩值,避免危险发生。