大功率泵控马达调速系统控制策略研究*

2018-12-19范宇恒

杨 洁,王 崴,范宇恒

(空军工程大学防空反导学院,西安 710051)

0 引言

近年来,泵控马达调速系统在工程机械、武器装备等大功率机械设备中的应用越来越广泛,最常见的当属行车取力系统,即通过取力器将大型车辆柴油机的功率分解一部分出来,通过独立的调速系统,用以车载装备的能源驱动。而这类系统在研制过程中面临的最大的问题则是在突变大功率负载时,系统的速度稳定性控制。针对这一问题,结合某装备行车取力发电系统,研究以泵控马达作为调速系统,由电液比例阀调节变量泵排量,基于PID控制算法实现恒转速输出的调速系统的速度-负载性能。从而使系统达到军用发电系统的3类标准,同时寻求大功率泵控马达系统速度-负载性能的优化途径。

1 行车取力泵控马达系统工作原理

1.1 液压系统原理

如图1所示,液压系统原理方案采用变量泵-定量液压马达式的容积调速回路,该回路调速范围大,承载力大,效率高,为恒转矩输出。液压泵、液压马达分别选用力士乐HPV165-02E1、HMF75-02。其中变量柱塞泵HPV165-02E1集成了补油泵、安全阀以及电液比例控制系统等部件,整个系统体积小、管路布置简单,功能强大。

图1 泵控马达液压系统原理图

1.2 电液比例控制原理

电液比例控制系统是实现机电液一体化的重要组成部分,它可通过连续变化的电信号,成比例地调节变量泵的排量,从而简化液压系统,实现复杂程序和运动规律的控制[1]。电液比例控制系统的核心元件即为三位四通换向阀,由于本系统为单方向工作,因此,仅控制其中一个电磁元件电流即可。通过控制电磁阀电流的变化,从而调节变量柱塞泵的斜盘角度,最终实现变量泵排量的调节。电磁阀控制电流与泵的排量呈线性关系,如图2所示。根据设计要求,系统输入转速为750 r/min~3 000 r/min变转速,输出为1 500 r/min恒转速,根据液压技术公式流量Q=qn(q为泵或马达的排量,n为泵或马达的转速),可得到液压泵排量变化范围为37.5 cm3/r~150 cm3/r,对应先导控制电流为434.1 mA~686.3 mA。

图2 变量泵排量与先导控制电流对应关系

2 控制系统设计与仿真

2.1 控制系统数学模型

电液比例变量泵控定量马达恒速控制模型主要由两部分组成,分别为:变量机构-阀控柱塞位置闭环控制模型和泵控马达模型[1]。

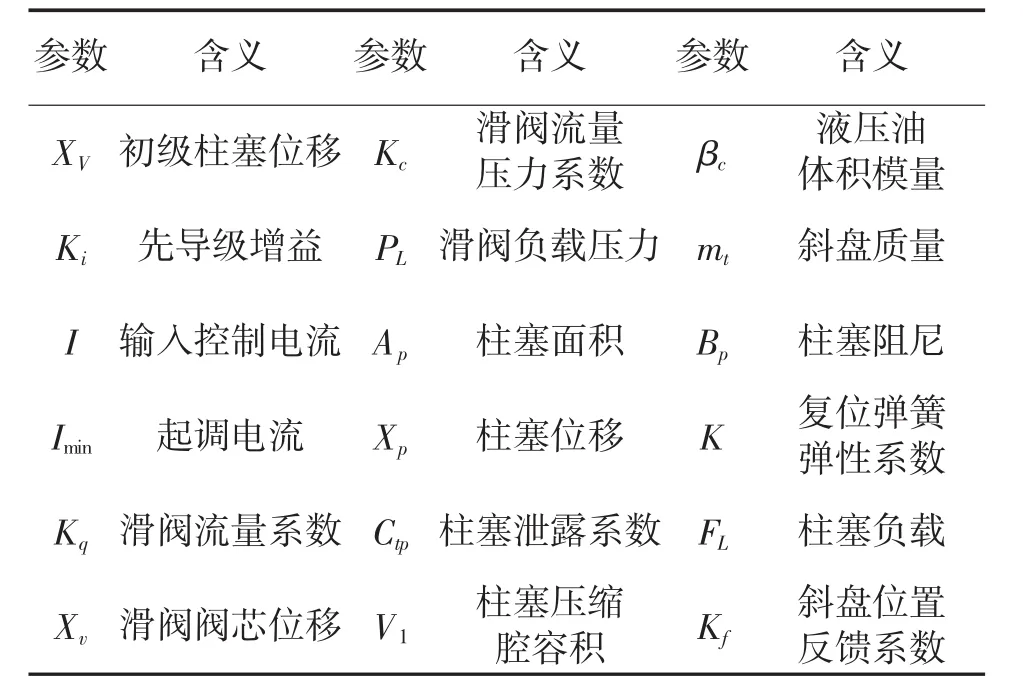

变量机构-阀控柱塞位置闭环控制模型[1-2]原理是通过电液比例控制系统,实现通过电流大小改变柱塞泵斜盘角度,从而改变泵的排量,其本质可简化为比例环节,通过泵、阀流量方程,建立变量柱塞泵的数学模型,通过变量柱塞输出力和负载力平衡方程,获得柱塞负载对控制量的影响,最终,利用斜盘位置反馈系数,实现位置闭环控制,模型传递函数如图3所示,参数含义见表1。

图3 变量机构-阀控柱塞位置闭环控制数学模型

表1 参数列表1

将上述变量机构-阀控柱塞位置闭环控制数学模型用 φ(s)表示,后续建立泵控马达模型[1-2],利用泵的输出流量方程建立泵的排量梯度,控制目标为系统恒流量,马达恒转速,因泵的内外泄漏和高压腔因压力变化而引起的容积变化,则可建立系统流量的连续性微分方程,从而获得定量液压马达的函数方程,由马达力矩平衡方程计算马达所受负载转矩。最终,调速系统总的数学模型如图4所示,参数含义见表2。

图4 泵控马达调速系统数学模型

表2 参数列表2

2.2 控制器原理与结构

行车取力泵控马达系统的控制目标原理上采用PID控制算法即可实现,即利用传感器采样系统输出转速与系统设定转速1 500 r/min之差(Δet)作为输入,仿真获得最优化的 KP、KI、KD,设计 PID 控制器,以变量泵的控制电流作为输出,根据输入转速与工作负载对系统输出转速的影响,保证系统恒流量工作,最终实现马达恒转速输出。但是实践表明,这一控制算法仅适用于低速轻载的系统控制,而面对行车取力发电系统在高速输入及突变重载时,系统的瞬态指标远远不能达到设计要求。因此,控制器的设计需在传统PID控制算法的基础上,对参数KP、KI、KD进行自整定,目前较为先进成熟的方案为Fuzzy模糊PID控制算法。即在传统PID控制系统中,将系统偏差e与偏差变化率ec作为Fuzzy模糊控制器的输入,使参数 ΔKP、ΔKI、ΔKD作为控制器的输出变量,修正预先设定的 KP'、KI'、KD'参数,而后再对系统进行PID控制[3]。

2.3 负载扰动控制策略

泵控马达调速系统的控制中,系统负载通常分为6种形式,即为:缓变轻载、缓变中载、缓变重载、突变轻载、突变中载、突变重载,并且每一种负载变化形式又可分为加载与减载两种情况。它们对马达输出转速的影响各有不同,以马达转速的变化量以及变化率作为负载扰动反馈,负载反馈的大小可由系统偏差e来反映,将F集论域分为7级。负载的变化速度可由系统偏差变化率ec来反映,将F集论域分为5级。输出量Kp、Ki、Kd对应F集论域与模糊集值与e相同。

设系统偏差e的基本论域为[-150,+150]r/min,其量化因子为ke=3/150=1/50,设偏差率ec的基本论域为[-80,80]r/min,其量化因子为 kec=2/80=1/40。Kp、Ki、Kd的基本论域分别设为[-0.02,+0.02]、[-0.03,+0.03]、[-0.01,+0.01],其量化因子 150、100、300。将设计控制参数模糊规则、模糊推理系统程序,以及 e、ec、Kp、Ki、Kd的隶属函数,作为 fuzzy logic PID controller设计依据。

2.4 基于Simulink模块的系统仿真与分析

根据模糊PID控制策略以及系统被控对象函数,基于Matlab/Simulink模块建立系统仿真模型,如下页图5所示,可实现系统恒转速变负载与恒负载变转速两种情况下的系统响应的仿真。

如下页图6,系统对转速突变的承载能力越强,即高速输入时转速突变情况下马达输出转速波动较小,但是响应时间增长,震荡系数增加。因此,在保证系统正常工作的前提下应该适当提高输入转速。如图7,在变量泵输入转速不同的情况下对系统施加相同大小的负载,马达转速波动范围基本相同,但是输入转速较高时马达转速的稳定时间相对于低速输入更长,并且震荡次数更多。因此,负载突变对系统的影响主要体现在系统外接负载的大小和输入转速的大小上,这一规律也为恒速控制策略提供了理论依据。

3 系统试验

3.1 系统组成

系统采用三项异步电机模拟汽车发动机,通过变频器实现电机的调速,试验转速在800 r/min~3 000 r/min间,搭接泵控马达系统,实现系统恒转速(1 500 r/min)输出,从而驱动发电机工作,保证220 V交流发电机供电频率为50 Hz。系统通过对输入与输出转速的分析实现算法控制,但由于转速变化范围大,系统加载最大为30 kW,因此,缩短采样时间至10 ms~20 ms的范围内,对变量泵的响应能力可得到充分发挥,从而提高整个系统的瞬态特性。针对这一问题,并结合系统将服务于在恶劣环境中使用的武器装备,系统采用8192线的增量式电磁编码器采集转速,由stm32最小系统作为控制器,上位机通过串口采集转速、PWM控制量等关键参数,进行图形分析。系统结构如图8所示。

图5 系统仿真模型

图6 系统变转速时的响应特性

图7 系统变负载时的响应特性

图8 试验系统

3.2 试验结果

试验分别模拟了装备车辆行车取力发电的3种情景,分别为负载恒定时突加突减输入转速,输入转速恒定时突加突减负载,变转速时的突加突减负载。经过反复实验,在仿真参数的基础上进行进一步优化,实现各个情境下良好的试验效果。如图9为系统试验的两个极端条件,分别为:1)突加转速时,突减30 kW负载;2)突减转速时,突加30 kW负载。试验数据表明,两种极限情况下,最大变化转速为75 r,瞬态误差达到了±5%,瞬态响应时间为2.5 s,均达到了军用发电的三类标准。

图9 两种极限试验情况下的速度曲线图

在实践中发现,液压系统的承载能力相对较大,只要解决系统瞬态峰值问题,完全可以实现30 KW以上更大功率的发电系统。因此,通过对算法进行探索与修改,寻找控制瞬态峰值的规律。图10为系统保持输入转速为1 500 r/min,加载30 KW负载后,扩大并细化 e、ec、Kp、Ki、Kd模糊集前后对比图,显然,修改算法后的系统瞬态峰值得到良好的改善,通过此方法,可实现系统一定的超调量,但综合考虑系统压力,若要获得远大于30KW功率发电系统,需更换更大排量的泵和马达,这一控制方案具有极强的可实施性。

图10 加减30 KW两种控制方案对比图

4 结论

泵控马达系统具有功率质量比大,响应速度快等优势,相较于传统大功率机组发电而言,具有体积小、质量轻、便于集成等优势,非常试用于大功率行走机械中。但由于流体传动具有较大的弹性模量,使得系统承受大负载时,难以通过传统PID算法满足系统的瞬态误差指标,实践研究可以得出,采用高精度传感器、缩短采样时间,改进传统PID控制算法都能够有效的提高系统的瞬态指标,而对于模糊PID控制算法在本系统中的应用发现,扩大并细化模糊集,可使系统的参数整定具有更大的优化潜力空间,对于30 KW以上行车取力发电系统的研究具有深远的理论支持。