极限温度环境对电子材料及元器件性能的影响

2018-12-19孙晓峰张彬彬陈雅容张晓超飞景明

张 峻,孙晓峰,张彬彬,陈雅容,张晓超,飞景明

(北京卫星制造厂有限公司,北京 100094)

0 引言

探月工程、载人登月、空间站、火星探测等深空探测及地外驻留活动在政治、经济和科技发展方面具有十分重要的战略意义。随着国力的不断增强,我国也在逐步实施深空探测计划。继2007年顺利发射“嫦娥一号”后,2013年12月发射了“嫦娥三号”探测器和巡视器(“玉兔”),并顺利完成预定的探测任务。目前“嫦娥五号”等探月工程三期的任务正按照“绕、落、回”的计划稳步开展[1]。此外,火星探测器、空间站等均在研制之中[2]。

深空探测中的极限温度环境是航天器所面临的最大的可靠性风险。据统计,航天器电子器件的失效中70%是由封装失效引起的,而在电子封装失效中,焊点失效是主要原因,其诱因则是环境温度的变化[3]。空间站、月球基地、太空电站等均需要长期在轨可靠工作,这就需要研究所涉及航天器上的电子产品焊点在极端环境下的寿命能否满足设计寿命要求,极端环境下元器件的封装及焊点会发生怎样的变化,以及如何做才能满足极端环境下航天器的服役要求。

从2000年起,美国航空航天局电子器件与封装项目(NASA Electronic Parts and Packaging (NEPP)Program)中心就与美国的各高校、研究机构及相关公司联合开展极限温度下电子产品的性能变化相关研究工作,并成立了专门的项目组。其中,NASA格林研究中心(Glenn Research Center)与Akron大学成立的极限温度电子器件项目(Extreme Temperature Electronics Programme)组对极限温度范围,尤其是极低温下电子器件的各项性能指标的变化进行研究,以建立适用于深空探测任务的器件性能数据库。经过十几年的发展,该项目组取得了大量的研究成果,为NASA的深空探测任务提供了良好支撑。目前国内对于钎料/焊点的可靠性研究多集中于-55~150 ℃范围内,针对宇航领域极端温度环境下电子产品互联焊点的性能和失效模式的研究基本处于空白。本文重点调研了国外基于深空探测极限温度的电子产品材料研究,尤其是NASA等航天机构针对极端温度环境元器件焊点及封装可靠性开展的系列研究,以期为我国长寿命深空探测任务的实施提供参考和依据。

1 深空探测所处的极限温度环境

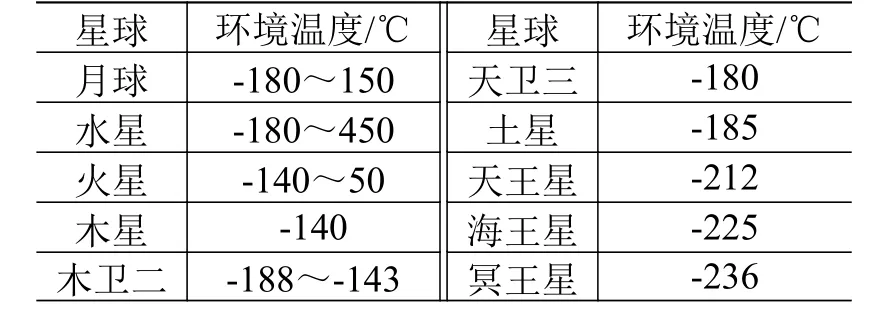

相比于环绕地球飞行的卫星或载人飞船,深空探测航天器、地外驻留平台等面临的空间环境更为复杂和严酷。其中月球的黑夜极限低温可达-180 ℃,而月面在受到太阳直接照射时的极限高温可达150 ℃[4]。火星表面的温度交变比月球表面要温和一些,但温度交变范围仍可达到-124~50 ℃。各类近地星球表面温度参见表1[5-6]所示。

表1 近地星球表面温度Table 1 The temperature range of near-earth planets

传统的宇航任务或短期深空探测任务一般采用热控措施来保证电子产品开机时的温度。比如NASA发射的火星探测器Mars Rover上包含了采用BGA封装的FPGA器件,此器件被放在一个保温盒中,以保证其工作在允许的温度范围内[7]。而这需要消耗探测器上有限的能源,并因此增加了发射成本,降低了有效载荷的占比。对于长寿命探测任务来说,航天器所携带的热控能源有限,若能保证互联焊点在-180~150 ℃的极限温度范围内可靠工作,则不需进行主动热控,将大大减小能源的消耗,降低系统复杂度,对深空探测任务具有极大的意义。

2 极低温环境下焊点性能的变化

2.1 力学性能的变化

深空探测等任务中的极端环境高温约为150 ℃,与现有元器件所能耐受的高温温度(125 ℃)基本相当,对电子产品焊点的影响较小;但极端环境低温-180 ℃则远比现有元器件所能耐受的-55 ℃要低得多,且低温脆性是金属材料的一项重要特性。常温下,金属材料中原子的结合较疏松,材料弹性好,能吸收较多的外部冲击能量;而在低温下原子结合得较紧密,材料弹性变差,只能吸收极少的外来能量,材料因其原子周围的自由电子活动能力和“黏结力”减弱而呈现脆性,更容易脆断[8]。工业上普通焊点的应用环境基本都在常温范围,因此对其低温下可靠性的研究报道较少。研究表明:低温下,焊点的抗拉强度随储存温度降低而降低,接头呈现低温脆性断裂的倾向;焊点的抗疲劳性能降低,疲劳寿命变短[9-10]。

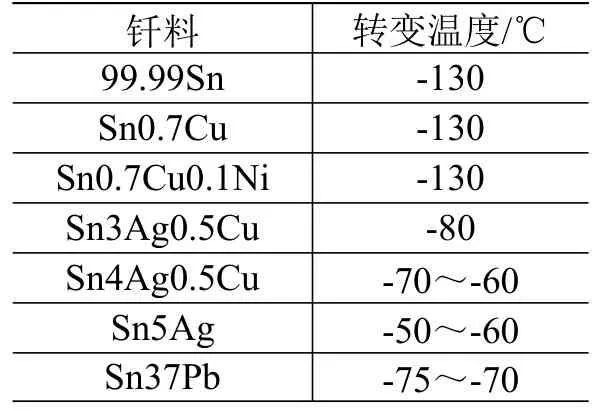

NASA喷气推进实验室的Lupinacci等人[11]研究了不同含Pb量的Sn基钎料,包括Sn99Pb1、Sn98Pb2、63Sn37Pb、Sn62Sn36Pb2Ag、Sn50Pb50、Sn10Pb90等,在-185 ℃至室温范围内的低温性能。发现除了Sn10Pb90外,所有的钎料均有明显的韧脆转变点,其中63Sn37Pb和62Sn36Pb2Ag的韧脆转变温度分别在-100 ℃和-50 ℃左右;随着含Pb量的增加,钎料的低温相变点变得逐渐模糊,当Pb的质量分数达到90%及以上时,观察到钎料已经没有低温相变现象发生。目前一些钎料的大致韧脆转变温度汇总结果见表2[12-13]。

表2 钎料的大致韧脆转变温度Table 2 General ductile-brittle transition temperature of various solder materials

Verlinden等人[14]对Sn3Ag0.5Cu(SAC305)、Sn4Ag0.5Cu(SAC405)、Sn3.5Ag和Sn37Pb钎料焊接的BGA焊点在低温下(-110~23 ℃)直接进行冲击试验研究,结果显示SAC305和SAC405在-70 ℃下表现出明显的韧脆转变;随着温度的降低,钎料的冲击能和剪切变形明显减弱,且裂纹一般始于Sn相,焊点的失效依然主要集中在IMC界面层,其中Sn基钎料的脆化是重要原因。

In基钎料不存在同素异形转变,低温下仍具有良好的导电性能和韧性,因此在低温大温变条件下表现优异。通过研究大量电子材料,包括PCB、焊点(63Sn37Pb、62Sn36Pb2Ag、60Sn40Pb,96Sn4Ag、50In50Pb、70Pb30In、96.8Pb1.5Ag1.7Sn、96.5Sn3Ag 0.5Cu)、涂覆材料的性能在室温、液氮温度、液氦温度(4.2 K)下的力学性能(弹性模量、屈服强度、拉伸强度、断面延长率)的变化,发现SnPb钎料在液氮和液氦温度下均呈现脆性和较低的断面延长率,InPb钎料即便在液氦温度下也具有较好延展性,韧性较强[15]。

Kim等人[16]用超声波脉冲反射法测量极限低温下(-268~27 ℃)多晶In的弹性系数,结果发现:随着温度变化,弹性系数表现出正常的温度相关;剪切模量和杨氏模量有很大的变化;泊松比表现出接近理论上限的高值。

2.2 微观组织的变化

目前针对Sn基钎料/焊点的微观组织演变机理研究,一般从Sn的低温相变规律开始着手,将其他成分视为其合金元素,从而可考察不同的合金元素对Sn基钎料/焊点微观组织演变的影响。当冷却到13.2 ℃以下,纯锡β-Sn会缓慢地转变为α-Sn,后者的晶格结构和Si一样,因此是一种半导体而不是金属,并具有本征脆性,同时其相变过程有26%~27%的体积膨胀,导致产品产生裂纹,最终完全粉碎[17]。为观察Sn的相变过程,英国Di Maio等人[18]在铸造试样过程中向纯锡中加入晶格结构与α-Sn类似的合金,加州理工学院的Lupinacci等人[19]向Sn基钎料中加入InSb,均观察到合金相变出现裂纹及剥离的过程。

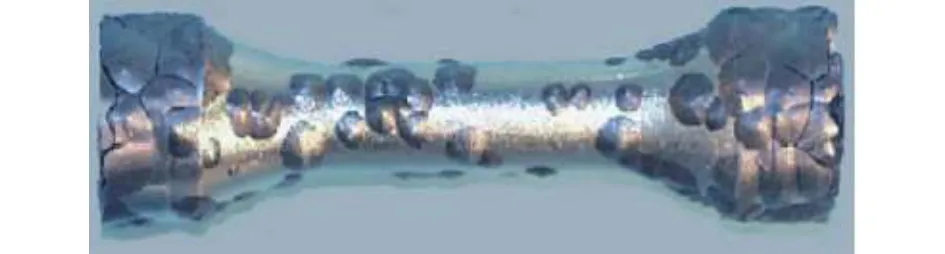

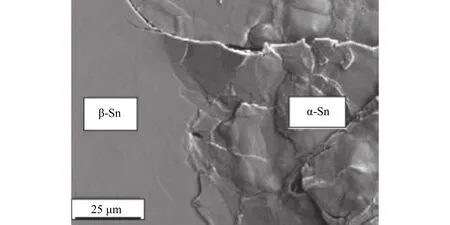

Plumbridge[20]开展了针对Sn镀层的长期低温相变研究,发现Sn-0.5Cu镀层在-18 ℃下低温存储7个月后出现了相变,导致表面Sn层凸起最终剥落,并且在1.5年以后形成大面积的镀层起泡、剥落现象,如图1所示。

图1 Sn-0.5Cu镀层低温存储1.5年后的形态Fig.1 Sample with Sn-0.5Cu coating stored at low temperature for 1.5 year

图2 Sn-0.5Cu镀层低温存储1.5年后的样品表面镀层的起皮剥离Fig.2 Peeling of the surface coating of sample with Sn-0.5Cu coating stored at low temperature for 1.5 year

可以清楚地看到,α-Sn与β-Sn的界面以环状分布于圆柱体的四周,并且形成了如图2所示的剥离作用。因此应该严禁纯锡镀层在宇航极限低温下的应用,否则将会造成严重后果。极限热循环或冲击时,由于材料间热膨胀系数(CET)不同而导致的应力是焊点微观组织劣化、出现裂纹的主要原因。在极低温条件下,大多数金属的CET与开氏温度的3次方成正比[21]。按照此理论,在极低温条件下不同金属间的CET差异大大缩小,所产生的应力也会随之减小。故可认为,若采用传统焊料,不考虑低温相变或低温脆性的状况,疲劳裂纹与正常高低温试验中的差异不大。对此观点,国外的研究结果也基本与之契合。

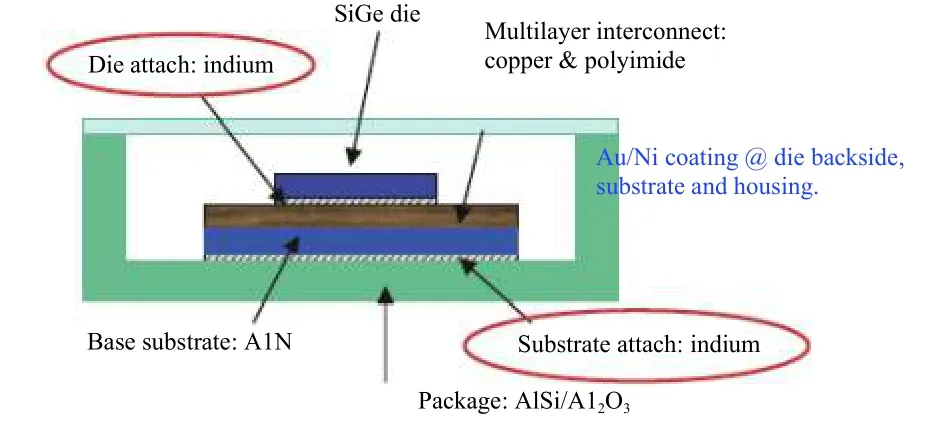

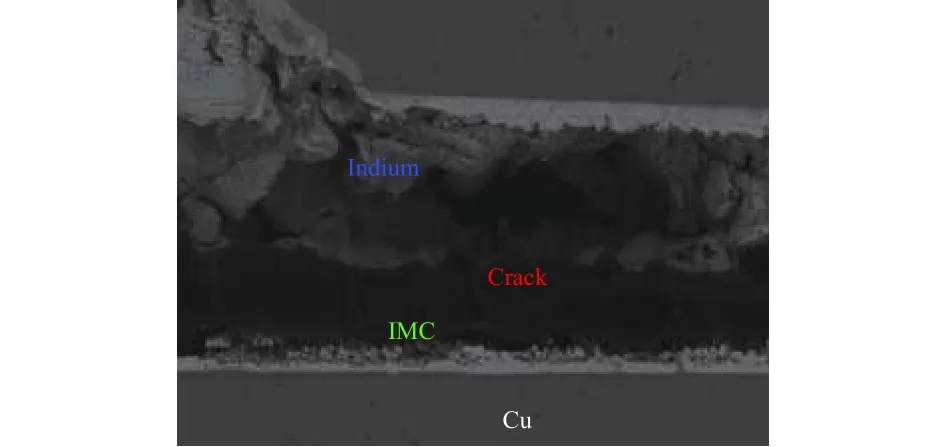

通过文献检索发现,对Sn基钎料或焊点的超低温或是低于-55 ℃时的性能或组织的研究非常少,这可能是因为Sn基钎料存在相变隐患而导致其在低温中的应用有诸多顾虑,而面心立方、不存在同素异形转变的In基钎料则成为超低温焊点性能研究的主要对象。Chang等人[22]研究了超低温对In基钎料焊点疲劳失效的影响及In基钎料焊点在空间应用时超低温下的疲劳性能,试验主要基于不同尺寸裸芯片的大尺寸焊接,其所采用的焊接结构如图3所示。

图3 In基钎料用于裸芯片的焊接结构示意Fig.3 Indium-based solder used for bare die welding

试验显示,在一段低温区(-150~-55 ℃)范围内等温机械疲劳时,金属间化合物层中界面脆性断裂是主要的断裂模式,裂缝产生于芯片一侧钎料焊点斜角处,然后从边缘扩展到钎料基体,参见图4。分析其主要原因为CTE不匹配。在-196~27 ℃循环下发现:In焊点全部为Cu11In9,没有其他相成分;IMC的厚度与热循环次数关系不大。

图4 金属化合物层界面处裂纹空洞位置Fig.4 Crack cavity position at welding interface

3 封装形式对元器件在极限温度下的寿命影响

NASA对电子组装件焊点在极限温度下的寿命也进行了系统的研究,喷气推进实验室与加州理工学院、加州大学等高校联合开展了大量的对极限温度下各种电子组装件焊点、相关封装形式及所用材料的可靠性研究。尤其是近些年在各种新型高密度封装形式不断涌现的前提下,这些器件能否使用,其可靠性和质量能否满足深空探测需求成为研究重点。

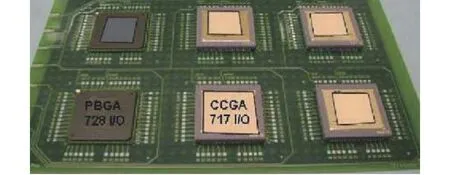

Ghaffarian[23]按照火星探测器的温度环境,研究了CCGA(陶瓷基板柱栅阵列)、PBGA(塑料基板球栅阵列)器件采用Sn63Pb37钎料焊接后,分别在-50~75 ℃(每个循环约70 min)、-55~100 ℃(每个循环约82 min)、-55~125 ℃(每个循环约92 min)、-65~150 ℃(每个循环约62 min)、-120~85 ℃(每个循环约102 min)等5种温度循环条件下的可靠性,并对比了是否进行覆形涂覆、固封工艺的焊点性能。研究表明,随着温度范围的扩大,器件可承受的循环次数显著减少。

在560个引脚的CCGA和PBGA对比测试中,采用的基板为聚酰胺印制电路板,如图5所示,焊盘尺寸分别为33 mil和24 mil。在CCGA717以及PBGA728封装的对比测试中,采用的基板为高温FR-4基板。PBGA及CCGA采用的焊膏为RMA型焊膏,厚度按照器件厂家的推荐值分别设定为8 mil和10.5 mil。

图5 用于焊接器件的实验板Fig.5 Test PCB for welding the devices

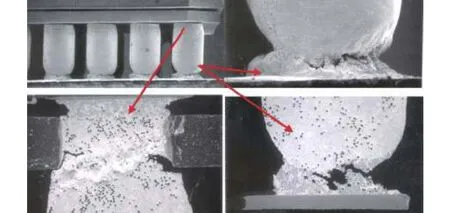

在-50~75 ℃的温度循环测试中,PBGA560可承受2000个循环以上,CCGA717可承受1075个循环;-55~100 ℃时,CCGA717耐受的循环次数下降到1000个,-120~85 ℃时,无论是否进行涂覆、固封工艺,CCGA717焊点均在340个极限循环后出现裂纹损伤(见图6),且经过涂覆、固封工艺的焊点损伤更严重,能保证不失效的循环次数下降到200个。因此作者建议:在短期的宇航任务中采用CCGA器件等陶瓷封装器件;在长期任务中,考虑到辐射防护等其他可靠性环境前提下,建议采用PBGA器件。

图6 CCGA焊点失效状态示意Fig.6 Failure of CCGA device

Ramesham[24-25]研究了CCGA717、CCGA1152及CCGA1272器件采用Sn63Pb37钎料焊接后,在-185~125 ℃温度范围(覆盖了目前的各种深空探测任务)下,进行1258个高低温循环(每个循环约92 min)的焊点可靠性。结果显示,CCGA717在第137个循环时出现首次失效,第664个循环时63.2%的菊花链失效。其具体表现为在低温下阻值增大而断路,高温时阻值减小。对CCGA1152及CCGA1272焊点进行该极限温度循环时发现,596个循环后未出现阻值异常及失效,但在显微镜下观察发现焊点有明显的疲劳损伤,其中四角的焊点较严重,CCGA1152比CCGA1272更严重。图7为在经历1058次-185~125 ℃循环后的失效引脚显微目检照相图。

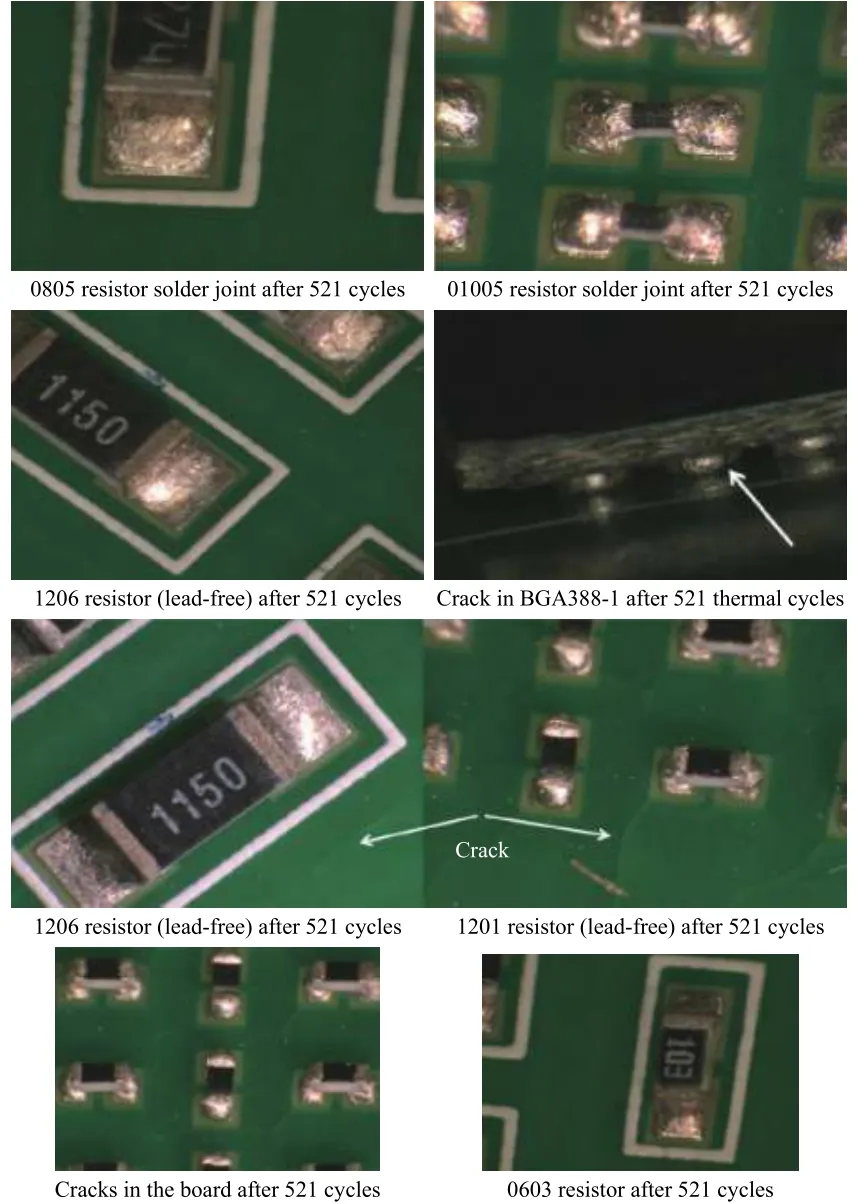

Ramesham[26]还研究了多种器件的含Pb及无Pb钎料焊点在-130~45 ℃温度循环(每个循环约100 min)下的可靠性。其中,钎料包括Sn63Pb37、Sn3.0Ag0.5Cu;器件包括BGA、QFP、LCC等各种表贴器件及小型化的无源器件,如01005、0201、0402、0603、0805、1206等;PCB为IS410型FR4板,Ni/Au焊盘,2层板。结果显示:对于Sn63Pb37钎料,焊点在408个循环时出现首个失效;而采用Sn3.0Ag0.5Cu钎料时,焊点在521个循环时失效,PCB也在521个循环后出现了裂纹,如图8所示,且部分基板表面出现了裂纹(见图9)。

图8 经历521个-130~45 ℃循环后元器件的失效位置Fig.8 Failure position of the component after 521 cycles of-130~45 ℃ thermal cycling

图9 经历521个-130~45 ℃循环后的PCB表面裂纹Fig.9 Surface cracks of the PCB after 521 cycles of -130~45 ℃ thermal cycling

总的来说,在该极限温度循环下,无源器件采用Sn63Pb37钎料的焊点更可靠,其他器件采用Sn3.0Ag0.5Cu钎料的焊点更可靠。

Ghaffarian[27-28]对CSP组装件进行了-55~100 ℃、-55~125 ℃、-30~100 ℃、-120~115 ℃等温度循环下的焊点可靠性研究。在该项研究过程中,主要需要采用热循环进行加速寿命试验,同时采用菊花链进行电阻值的实时监测,历时非常长。Ramesham[29]在2014年又研究了更快的加速寿命试验方法,对BGA、PBGA、CVBGA、QFP、MLF等器件焊接后,采用力学振动的方法进行耦合加速。其研究表明,PBGA在-150~125 ℃温度循环(每个循环约140 min)、耦合量级为40g~50g的振动试验过程中,12 h后即出现开路失效,其他的焊点也观察到阻值增大等损伤;若只进行热循环加速,在-150~125 ℃温度循环中,PBGA在959个循环后才出现阻值增大损伤,历时约3.1个月;在-185~125 ℃温度循环(每个循环约154 min)中,PBGA在711个循环后才出现阻值增大损伤。由此可见,采用热循环+振动的多耦合加速试验方法,可大幅缩短试验时间,降低试验成本,提高试验效率。

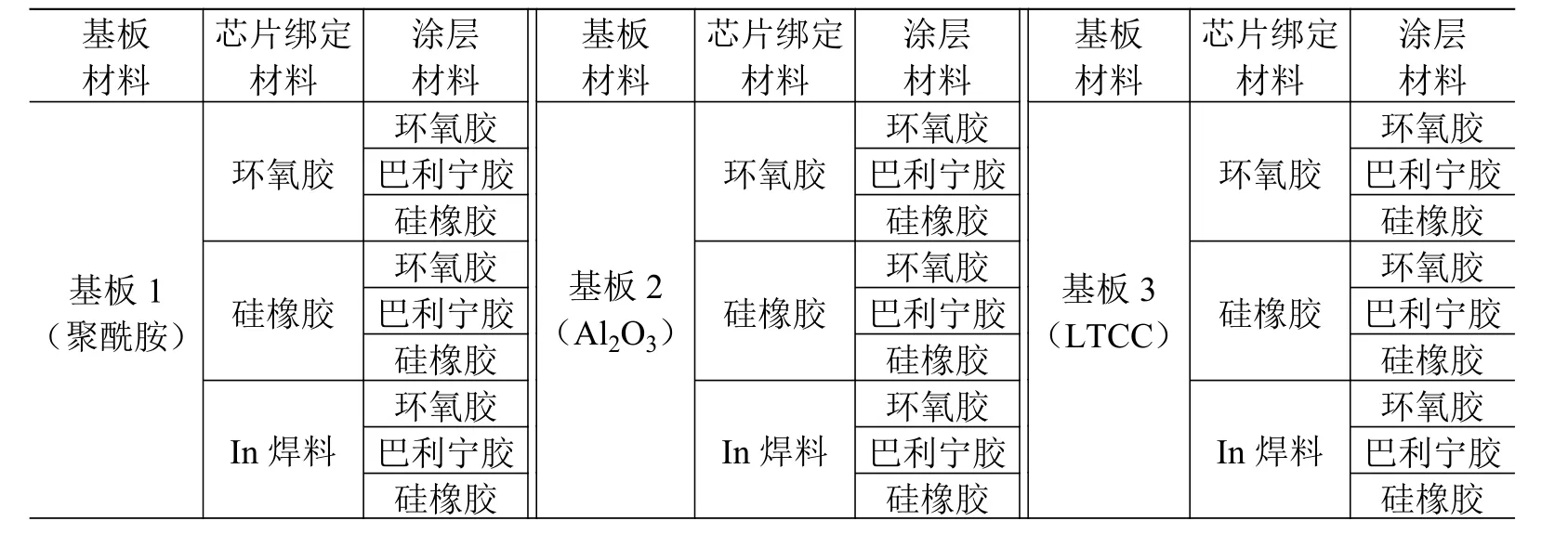

Shapiro等人[30]为了验证不同材料采用COB工艺(结构如图10)的性能。综合对比了LTCC、Al2O3以及聚酰胺3种基板,通过环氧胶、硅橡胶以及In基钎料焊接3种方式进行芯片绑定,分别涂覆环氧胶、巴利宁胶及硅橡胶3种涂覆层在极限温度下的性能,试验温度为-125~85 ℃(每个循环约102 min)。试验样品的具体组合如表3所示,共27种组合。

表3 试验样品矩阵Table 3 Test sample matrix

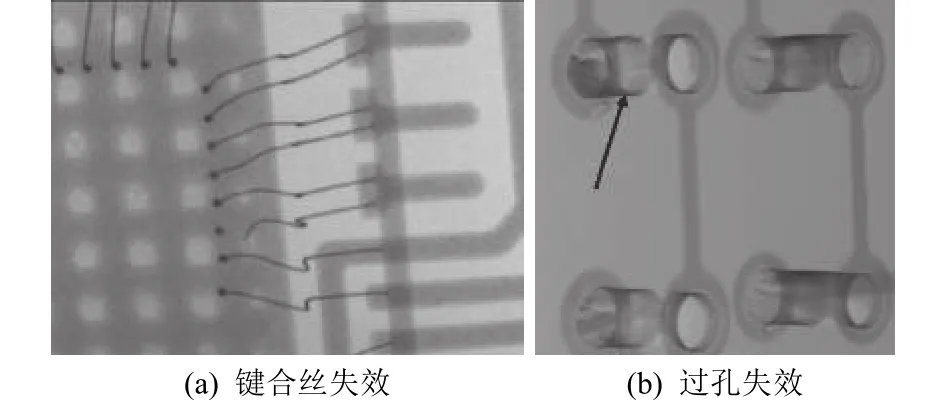

经过试验,所有的LTCC基板+环氧胶粘的组合均通过了1500个-125~85 ℃的温度循环,其中LTCC基板+环氧胶粘+巴利宁胶涂覆层的组合性能最好。若考虑为键合丝提供更好的机械性能保护,采用LTCC基板+环氧胶粘+硅橡胶涂覆层也是较好的组合。COB工艺结构的主要失效类型为键合丝失效,也存在个别基板过孔失效,参见图11。

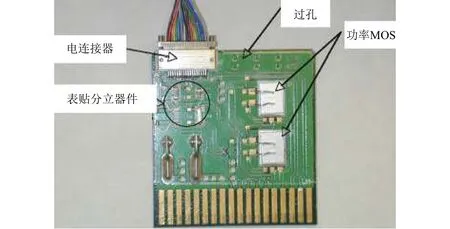

Tudryn等人[31]根据前期NASA喷气推进实验室的研究成果,设计了一整套可用于极限温度下的电子单板系统——一个可经受-120~85 ℃温度循环(每个循环约102 min)的无刷电机驱动板,其上所涉及的各类器件如图12所示。

图11 COB工艺结构的主要失效类型Fig.11 Failure types in the structure of the COB

图12 温度循环用试验板及器件Fig.12 The thermal-resistant test PCB and devices

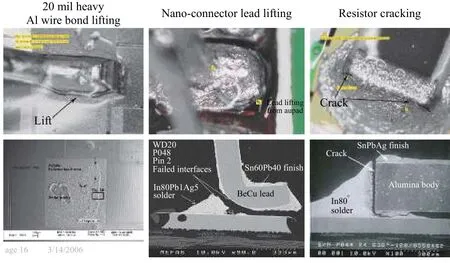

在经历2000个循环后,试验板发生失效,位置见图13,主要包括粗铝丝键合脱键、纳小型电连接器的焊接开裂及电阻焊点开裂等。

图13 试验板温度循环后失效位置示意Fig.13 Failure position of test PCB after 2000 cycles of thermal cycling

Tudryn根据试验结果给出了以下建议[31]:

1)低温场合下尽量使用In基钎料(试验采用In80Pb15Ag5);

2)芯片背面镀Au处理;

3)导电胶采用84-1;

4)器件表面涂覆层采用巴利宁胶;

5)键合丝直径≤300 μm;

6)大电流功率线作镀银处理。

4 结束语

深空探测的极限温度环境给目前的元器件在轨应用带来巨大的考验。各类封装材料无论是基板、键合丝、钎料本身,还是钎料形成的焊点,在低温下均会发生显著的性能弱化现象,在极端温度循环下,电子产品所能承受的循环次数明显减少,寿命显著缩短。目前的钎料和封装结构均需要进行适当改进以应对恶劣的环境。Sn基钎料普遍存在低温脆性,尤其是国内最常用的Sn37Pb焊料在-70~75 ℃的范围即有明显的低温脆性,不适用于极限低温的环境,而In基钎料在低温下仍具有良好的导电性能和韧性,也不存在相变隐患,具有更好的应用前景。不同封装形式和类型的器件受温变影响不同,PBGA封装比CCGA封装耐温变循环的能力更强,引脚数多的器件比少的器件寿命更长。经过涂覆和固封工艺的器件寿命更短,同时印制板本体在极限温度下也有开裂风险。本文对上述研究进行了综合整理,以期为相应航天电子封装技术的发展和应用提供相关的可靠性数据,为月球探测器、火星探测器等深空探测器以及空间站、卫星舱外设备等的电子产品的可靠运行提供依据和参考,为我国长寿命深空探测任务提供必要的支撑。