某光学遥感器热试验的定温边界模拟技术

2018-12-19李晓春

李晓春,藏 磊

(北京空间机电研究所,北京 100094)

0 引言

航天光学遥感器是搭载在光学遥感器上的有效载荷,其热环境有2种状态,分位于光学遥感器舱外、直接面对外界空间环境,或位于光学遥感器的密封舱内。光学遥感器热试验是光学遥感器研制过程中的重要环节之一。对于(部分)卫星/飞船舱内的光学遥感器,其表面或部分表面受到飞船附加舱壁的遮挡,因此可以用基于定温边界的光学遥感器热环境模拟方法来完成光学遥感器热试验[1]。

定温边界的温度及其均匀性影响模拟外热流的真实性和可靠性,从而对验证光学遥感器热控设计合理性产生重要影响。本文介绍了某光学遥感器温度边界的模拟方法,并提出了提高光学遥感器机械安装结构处温度边界模拟均匀性的设计方法[2]。

1 定温边界模拟方法

1.1 定温边界模拟的优点

基于定温边界的热环境模拟方法的优点是:1)以温度为边界条件,不必对空间外热流特别是太阳辐射进行模拟,大大简化了模拟程序,节约了大量资金;2)放宽对空间低温热沉的模拟精度要求,大大降低热试验成本。

某型号光学遥感器真空热试验温度边界为多面体,温度边界与产品接触安装的部分为安装底板(对参试产品的温度水平影响较大),其余面与参试产品不接触。非接触面采用3 mm厚的铝板,外表面粘贴应用热控措施[3]的聚酰亚胺薄膜电加热器。参试光学遥感器通过螺钉固定于卫星安装板。因指向需要,安装法兰面与顶板上表面有5°夹角。该光学遥感器在卫星上的安装位置与坐标选取方式如图1所示。

图1 某光学遥感器的星上安装位置示意Fig.1 Installation positions in satellite for the optical remote sensor

1.2 定温边界模拟设计思路

热边界条件模拟组件由舱段模拟组件、轨道舱端面法兰模拟组件、遮光镜筒伸出部分外侧壁模拟组件等组成。舱段上温度非均匀分布,故需将该模拟组件划分成若干个相互隔热的子区域。该模拟组件采用铝制框架铝蒙皮结构,其表面热控涂层与飞船安装实际状态一致。舱段的各个区粘贴聚酰亚胺薄膜加热片,作为舱段舱壁热控的加热器。每个加热器通过程控电源调节加热功率控制附加段各个区的内表面温度。端面法兰采用铝制框架盖板结构,在朝向相机主体的盖板裸露处表面模拟实际状态。在盖板背部安装电加热带,用于模拟轨道舱端面法兰温度边界状况,将端面法兰与舱段模拟组件的底端面热隔离。遮光镜筒通光孔处的热交换采用控制热真空试验装置热沉前端面圆形平板组件的温度来实现,且与相机遮光镜筒前端口保持适当距离,圆形平板组件背向相机一侧贴电加热膜。在遮光镜筒伸出舱段舱体部分的外表面上贴电加热膜。

1.3 定温边界模拟设计具体实施方案

为了近似等效模拟光学遥感器的热边界,采用温控舱来实现。图2为某型号试验状态。

图2 某型号热试验状态示意Fig.2 Schematic diagram of test state

光学遥感器热试验为单机产品热试验,不具备整星装星状态,因此必须模拟卫星载荷舱壳体及天线舱壳体热边界。在热试验中用外形尺寸与真实产品相同的3 mm厚的铝板模拟卫星载荷舱壳体及天线舱壳体结构,并对壳体结构内、外表面采取热控措施,保证光学遥感器试验时的热边界状态与真实热边界状态一致,确保试验的有效性。

温控舱用于实现光学遥感器实际装星状态热边界的近似模拟,其需要根据光学遥感器实际装星状态热边界的不同区域进行温度分区,再根据温度分区和光学遥感器外形几何包络进行结构设计。为减少近似模拟误差和热耦合,各加热区距离光学遥感器间的距离应尽量控制在200 mm左右。另外结构设计还应考虑试验现场的实际安装问题。

2 定温边界仿真模拟

ANSYS作为针对系统级热仿真软件,与CAD软件有接口,利用Pro/E软件建立三维模型后,应用GAMBIT、ICEM等软件生成网格,使用结构化网格方法生成三维模型。ICEM提供Hexa Unstructured(非结构化网格)、Hexa Cartesian(结构化网格),通过局部加密网格以连续或非连续划分网格方式控制网格质量,精确得到与模型本身几何构形相贴体的网格。通过边界条件,用Fluent求解器计算参数设置,得到精度较高的计算结果,再将计算结果输出到CFD-Post,可显示等值云图、矢量、迹线等[4]。

建立由各加热板组成的温控舱、热沉和光学遥感器的热节点网络模型,然后对温控舱、热沉和产品进行耦合仿真。

产品在工作过程中产生25 W的热量。由于产品外表面均包覆多层隔热组件且产品与控温舱为导热安装状态,所以在产品工作时产生的热量主要由安装板导出,故在建模过程中给产品安装面加载恒定25 W的功耗。

模拟舱形状较规则,因此采用结构化网格进行划分。使用S2S模型通过封闭系统的计算角系数进行辐射换热计算,S2S模型非常适用于封闭空间中没有介质的辐射情况,如航天器的排热系统、太阳能收集系统、辐射供热装置等。

根据光学遥感器的定温边界试验要求,在控温装置结构基本确定后进行控温装置的热设计,即温控舱各个加热面的热设计。主要有以下步骤:

1)功率计算[5]

产品通过铝板与碳钢支架向空间中辐射热量。热辐射控制方程为

其中:a=λ/ρc为热扩散率;为单位时间单位体积中内热源;ρ为微元体的密度。温度稳定时生成的热量应等于散失的热量,即Qin=Qout,此时散失的热量全部辐射出去,输出热流为

式中:A为有效辐射面积;σ为斯忒藩-玻耳兹曼常量;T为热力学温度。根据

计算各个舱板加热回路的加热功率,式中:ε为表面发射率;ΔT为控温小舱内外温度差,K;S为加热面积,m2。设计功率通常为计算功率的130%~150%。

2)薄膜式电加热器设计

通过在各舱板表面粘贴薄膜式电加热器组成控温加热回路,再通过控温系统实现对控温舱的温度控制,从而满足热试验边界要求。为保证定温边界的温度均匀性,薄膜式电加热器设计原则是满足电加热器覆盖率80%以上,综合考虑薄膜式电加热器额定功率和加热回路的总电阻值进行电加热器设计。

① 模型分析

物体的传热过程分热辐射、热传导和热对流3种模式。高真空条件下,互相不接触的2个物体之间主要的传热方式为热辐射,产品在真空设备中主要的传热方式是产品、支架以及热沉之间的热传导,以及热沉冷背景与产品和支架之间的热辐射。

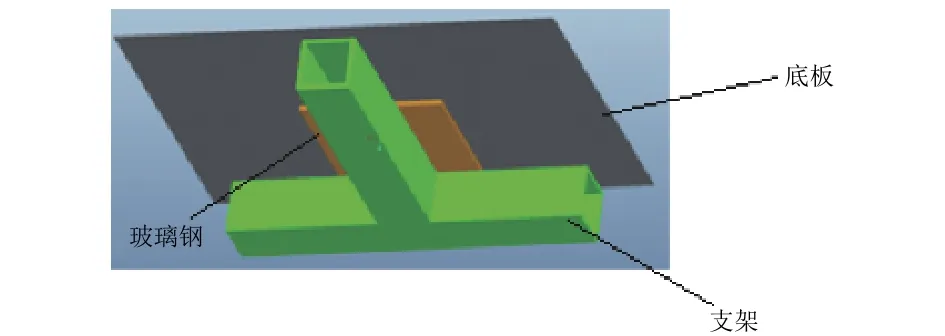

以本试验的工装三维结构(图3)为例,产品放置于底板背向支架侧,底板材料为铝,支架为结构钢,底板与支架中间放置玻璃钢隔热。除底板安放产品侧外,其他部位外侧面均受到冷黑背景辐射。试验中温度恒定。

图3 底板、支架三维模型Fig.3 3D model diagram of the base plate and the bracket

用Pro/E等软件建立完三维模型后,应用GAMBIT、ICEM等软件生成网格,使用结构化网格方法对产品进行网格划分,对曲面或者空间的拟合采用样条差值法,区域光滑与实际模型更接近。本次使用结构化网格划分的三维模型如图4所示。

图4 由ICEM结构化网格底板、支架三维模型Fig.4 ICEM and structured meshes

② 数值计算

计算2种防漏热方法对底板及支架的影响。

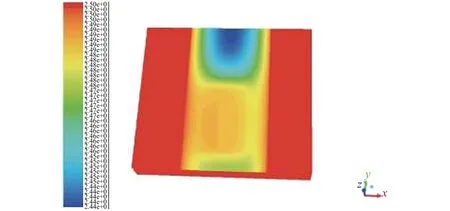

被动防漏热设计:底板与支架间添加隔热垫块、隔热衬套,支架、底板以及隔热衬套包覆20单元的多层隔热组件。其数值计算结果如图5所示。

图5 被动防漏热设计Fig.5 Passive heat leakage protection design

主动防漏热设计:底板与支架间添加隔热垫块、隔热衬套,并在支架支点处粘贴主动控温回路。支架包覆20单元的多层隔热组件,底板及垫块包覆单层镀铝聚酯膜。其数值计算结果如图6所示。

图6 主动防漏热设计Fig.6 Active heat leakage protection design

③ 试验验证

对上述2种防漏热设计进行验证。由表1可以看出数值计算出的底板平均温度与实际测量的平均温度间的偏差在工程计算的允许偏差范围内。

表1 数值计算与实际测量对比Table 1 Comparison between numerical calculation and actual measurement

3 光学遥感器安装时的防漏热措施

光学遥感器安装底板既是光学遥感器的安装边界,也是重要的热边界,因此它必须同时满足光学遥感器的安装要求和定温边界要求。安装要求主要是光学遥感器安装水平度、光学调试、结构刚性等,定温边界要求是指光学遥感器安装底板作为热边界的一部分,由于需要安装光学遥感器,对结构刚性有一定的要求,导致其热阻比较大,会对升、降温带来较大影响。在进行热设计时要重点考虑这些情况。

光学遥感器在进行热试验时必须将其固定安装在试验支架及安装底板上,试验支架与低温真空容器相接触会导致漏热,为尽可能地减少漏热对产品热边界的影响,必须采取防漏热措施:

1)安装支点的结构防漏热

在支点与安装底板接触点处安装30 mm左右的玻璃钢垫块,并在连接支点与安装板的螺钉外加套隔热衬套。

2)防漏热设计

① 被动防漏热设计

在底板与支架之间加隔热衬垫、隔热衬套、包覆20层多层隔热组件,防止热量从安装底板传向支架。其优点是实施简单、工作量小。图7为被动防漏热设计安装示意图,绿色部分为支架,棕色部分为隔热衬垫,灰色部分为安装底板。

图7 被动防漏热设计安装示意图Fig.7 Assembly diagram for passive heat leakage protection

以某次试验的定温边界为例,支架与底板之间用玻璃钢垫块隔热。环境温度为100 K,支架底板、隔热衬垫的ε=0.1。图8为采用被动防漏热方式时的试验控温曲线。

从图8可以看出,目标温度为15 ℃,实际平均温度为9.45 ℃,方均根误差为5.12 ℃。由于安装底板与支架间还是存在热传导,不能达到完全隔热,导致安装底板的温度分布不均匀。支架在没有进行加热补偿的情况下,热传导效应导致相机安装位置温度分布梯度很大。

图8 被动防漏热法控温曲线Fig.8 Passive temperature control curves

② 主动控温防漏热设计

在试验支架的支点处粘贴加热器,设计主动控温加热回路,并在隔热垫块下安装控温热电偶。跟踪控温方式有动态跟踪控温和静态跟踪控温2种。动态跟踪控温是在隔热垫块上、下表面分别粘贴热电偶,作为控温热电偶和被跟踪热偶,这种方式对于漏热较小的结构比较适合;而对于隔热垫块上、下表面温差较大的结构,由于防漏热隔热装置和温度的迟滞性,会导致温度波动大,影响定温边界的温度均匀性和稳定性。图9是采取动态跟踪控温防漏热方式进行的产品试验控温曲线,其中环境温度为100 K,支架底板、隔热衬垫的ε=0.1。

图9 动态跟踪法某平衡时间段内温度曲线Fig.9 Temperature curves in dynamic tracking mode

从图9可以得到目标温度为25 ℃,实际的平均温度为25.07 ℃,方均根误差为0.07 ℃。静态跟踪控温方式是指在主动控温加热回路处粘贴热电偶,将此处温度控制在与安装底板相同或略高于安装底板。试验证明这种方式对于隔热垫块上、下表面温差较大的结构防漏热效果比较好。图10为采取静态跟踪控温防漏热方式的某试验控温曲线。环境温度为100 K,支架底板、隔热衬垫的ε=0.1。

图10 静态跟踪法某平衡时间段内温度分布曲线Fig.10 Temperature curves in static tracking mode

由此可见,采取主动控温防漏热设计的控温精度明显优于被动防漏热设计。

4 结束语

通过对航天光学遥感器所在的空间环境模拟试验中的定温边界模拟误差的分析,结合实际工程中试验条件,提出了定温边界的光学遥感器热环境模拟方法。该设计方法实现了在真空、冷、黑环境条件下模拟空间外热流环境及舱壁热接口和舱内主要热环境,适用于空间光学遥感器的热试验。同时考虑到光学遥感器对于温度场均匀性有较高的要求,因此在试验支撑结构的热设计上采取动态跟踪温度控制措施,保证光学遥感器定温边界满足试验测试要求。该设计方法已在多型号光学遥感器热试验中应用,效果良好。