TFT-LCD制程中成盒工艺段常见不良浅析

2018-12-18北京京东方显示技术有限公司CELL技术部王海成董天松朱载荣

北京京东方显示技术有限公司CELL技术部 王海成 董天松 马 亮 朱载荣

本文综述了国内最先进的第8.5代TFT-LCD生产线的成盒工艺。针对聚酰亚胺(Polyimide,PI)配向膜涂覆、摩擦(Rubbing)取向、液晶滴下注入(One Drop Filling,ODF)工艺造成的常见不良进行了阐述与分析,为以后相关问题的研究与解决提供了实际指导。

1 概述

TFT-LCD是一种新兴的高科技行业,因体积小、低功耗、重量轻、美观等优势而获得了广泛的关注和研究。随着大尺寸液晶电视的普及,TFT LCD面板生产厂商之间的竞争也越来越激烈。为了应对液晶电视大尺寸化的趋势及更高的切割效率,各个厂商均加大了高世代生产线的投入(邱永亮,李荣玉,顾筠筠.TFT-LCD制造过程中的盒厚控制工艺研究[J].现代显示,2008,89:33-36)。随之而来的则是产品良率的挑战。

在TFT-LCD制造过程中,成盒工艺决定了产品大部分品质。在阵列(Array)基板与彩膜(Color Filter,CF)基板成盒完了,Array、CF工艺品质会在成盒工艺中进一步被评价,同时成盒工艺也会导致盒厚不均或底色不均等各种Mura类不良和异物(Particle)类不良。其中代表性的不良有聚酰亚胺(Polyimide,PI)配向薄膜、摩擦(Rubbing)、液晶滴下(ODF)工艺过程中导致的不良。本文就目前生产过程中常见的工艺问题进行一定的分析,为其他新产品在实际生产中可能遇到的问题提供解决思路。

2 液晶屏成盒过程

对成盒工艺常见不良分析研究前,了解成盒过程是必不可少的。对于高世代大尺寸生产线,一般的成盒工艺流程如图1所示。

图1 成盒工艺流程图

成盒工艺主要分为三道工艺过程,具体如下:

(1)PI涂覆工艺。首先,将均匀散布衬垫料(Spacer)的彩膜(CF)基板和阵列(Array)TFT基板经过清洗(Cleaning)处理,去除表面附着的异物(Particle,P/T);然后,经过PI配向膜涂覆机将PI涂覆在基板上;最后,经过预固化(Pre Cure)、本固化(Main Cure)后形成PI取向膜。

(2)Rubbing取向工艺。将涂覆完PI的CF基板与TFT基板进行Rubbing,形成密集的深浅、宽窄不一的沟槽,这些纳米级的沟槽会使液晶分子长轴都能沿着一个方向有规则的排列(李海燕,陈亮,李晋红.液晶玻盒结构中PI层摩擦定向的实现[J].现代显示,2012,23(6):50-52)。此外,PI取向膜经过摩擦产生的沟槽还能够使液晶分子在排列时具有一定的预倾角(Tilt Bias Angle,TBA),预倾角的大小主要取决于Rubbing强度和PI材料本身电化学性质(夏子琪.TFT-LCD制造工艺中White Mura的消除[D].天津:天津大学,2010)。

(3)ODF工艺。将Rubbing后的TFT基板和CF基板进行Cleaning处理,去除流品过程中引入的异物类杂质,烘干后分成两条线同时进行ODF工艺步骤(车春城,王丹,李军建.TFT-LCD取向层工艺及关键参数[J].现代显示,2006,9:20-24)。一般情况下,CF基板进行封框胶涂覆工艺,TFT基板进行液晶滴下工艺。将涂覆好的CF基板翻转180°,在真空对位压合工序(Vacuum Aligner System,VAS)将其与已滴加液晶的TFT基板对盒,最后经过紫外固化(UV Cure)、老化(Heat Cure)后就完成了液晶屏成盒过程。

下面针对以上三道工艺中常见的品质不良进行阐述与分析。

3 聚酰亚胺涂覆工艺

目前,主要的PI配向膜涂覆方式有版铜滚轮涂覆法(Roller Coating)和喷墨印刷法(Inkjet Printer)。第8.5代生产线采用Inkjet Printer方式,如图2所示。此种涂覆方式具有PI液利用率高、涂覆图形(Pattern)可自行编制、不同型号间可快速切换及设备质量轻、占地面积小等优势,因此,在高世代生产线中得到了普遍应用。

图2 喷墨印刷法

通常Inkjet Printer设备由多个头部单元(Head Unit)构成,每个Head Unit又由成百个喷头(Nozzle)组成。在涂覆过程中,将PI液通过Nozzle以墨水(Ink)点滴的形式滴在玻璃基板上,然后经过Per Cure、Main Cure后形成PI膜。

在成膜过程中,由于Ink点滴具有很强的流动性,在固化之前的形态直接影响PI膜品质,从而引发了一系列品质不良,成为生产过程中亟待解决的问题。下面就此种涂覆方式造成的品质不良给予介绍与解析。

3.1 Mura类不良

Mura源于日语,主要是指在同一灰阶下出现明暗不均的现象。PI涂覆过程中出现的Mura主要包括:(1)PI涂覆异常造成的头部单元(Head)间Mura、PI周边Mura;(2)由于PI固化过程中支撑顶针(Pin)造成PI扩散异常出现的Pin Mura(Chia-Hsuan Tai,Yuan-Hung Tung,Yu-Sheng Huang,et al.New Drying Process without Pin-Mura for Ink-Jet Alignment Layer Printing of Large-Sized LCDs[C]//.SID’09 digest,p.1330,2009)。

Head间Mura主要表现为在基板涂覆方向上出现贯穿整张基板的直线Mura,不良现象如图3所示。我们对正常区域与异常区域分别选取了三个点进行了PI膜厚测量,发现异常区域PI膜厚较薄,具体测试数据如表1所示。通过对异常区发生位置进行设备对应性比较,我们发现异常区域位置与Head单元Nozzle位置一一对应,当进行Head更换后,不良现象消失。

图3 Head间Mura示意图

表1 PI配向膜厚度测试

PI周边Mura主要是指在同一灰阶画面下,基板周边出现的明暗不均的Mura现象,如图4所示。此不良通常是由于PI涂覆时周边PI膜过厚造成液晶取向异常导致。

PI周边Mura主要是指在同一灰阶画面下,基板周边出现的明暗不均的Mura现象,如图4所示。此不良通常是由于PI涂覆时周边PI膜过厚造成液晶取向异常导致。

对于PI配向工艺而言,由于PI配向膜在进行预固化时,外边界受热面积大使得溶液浓度较内部的PI液浓度高,从而造成内部溶液向周边处扩散,聚合固化后形成较高的PI配向膜,此PI配向膜变化的区域被业内称为Halo区,如图5所示(王海成,董天松,郑英花,等.TFT-LCD制程中Zara点状不良的产生与改善研究[J].液晶与显示,2013,28(5):707-710)。一般情况下,PI Halo区域位于有效显示区(Active Area,A-A区)外侧,不会影响A-A区内液晶取向效果,但当PI周边涂覆出现波动时,此区域容易进入A-A区或距离A-A区较近,致使周边液晶分子取向异常,出现PI周边Mura现象。此时需要重新调试涂覆设备,保证涂覆稳定性来解决此不良。

图4 PI周边Mura现象示意图

图5 Halo区示意图

Pin Mura主要表现为点状不良,一般宏观可见,不良现象如图6所示。由于LCD工艺对玻璃基板的平整度及热均一性要求很高,当涂有PI的基板进行预固化时,固定Pin引起了基板形变,当通过红外加热腔(IR Chamber)预固化时,此位置处的PI受热异常,造成PI膜均一性差,从而导致了此不良的发生。为此我们从设备方面及工艺方面进行了改善。我们在Pre Cure设备中引入了移动Pin方式,减少了同一位置处Pin与基板的接触时间,有效的降低了基板变形量,保证了基板受热的均一性(Chia-Hsuan Tai,Yuan-Hung Tung,Yu-Sheng Huang,et al.New Drying Process without Pin-Mura for Ink-Jet Alignment Layer Printing of Large-Sized LCDs[C]//.SID’09 digest,p.1330,2009)。同时,PI液预固化程度也直接影响了Pin Mura的发生。通过对预固化时间及温度的测试,我们找出了不同型号PI液最优的预固化条件,有效的解决了此不良。

图6 Pin Mura不良示意图Fig.6 Schematic of Pin Mura

3.2 污渍类不良

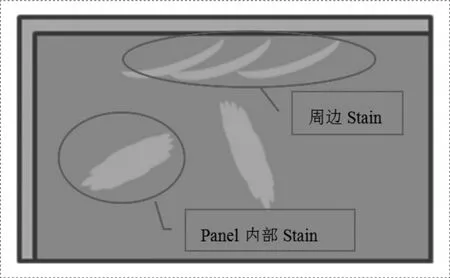

污渍(Stain)类不良,主要是指在同一灰阶画面下,出现形状不规则、区域不固定、类似污渍的现象,如图7所示。PI涂覆过程中产生的Stain类不良包括:(1)PI涂覆异常产生的基板(Panel)内部Stain;(2)PI液预固化异常产生的周边Stain。

Panel内部Stain主要与Inkjet设备涂覆的PI液滴点间距(Dot Pitch)及Coating方向有关。以TFT-FFS型常黑模式,对角线尺寸为23.6 Inch产品为例,我们进行了不同PI Dot Pitch,不同涂覆方向的对比,具体测试Split数据如表2所示。通过对比我们发现,当涂覆Dot Pitch大,沿着数据线方向Coating时,不良发生率最低。我们分析认为,当Dot Pitch小时,液滴密度大,固化过程中相互影响造成扩散速度慢,直接影响了扩散效果,从而造成了不良的发生;另外,考虑到Array基板上的数据线(Data Line)数量远多于栅极线(Gate Line),在各层膜厚段差相同的情况下对PI扩散的阻碍作用相对较大,故沿着Data Line方向进行涂覆较为有利。当然,不同的产品之间设计上存在差异,具体还需要考虑不同产品设计方面的因素。

图7 污渍示意图

表2 内部Stain测试条件

Coating角度a:0°为沿着栅极线方向,90°为沿着数据线方向。

周边Stain主要与基板预固化时的周边受热不均有关。由于Pre Cure设备是通过红外加热板(IR Flat Heater)进行加热,通过热的净化空气(Clean Dry Air,CDA)将挥发的溶剂排出,如图8所示。A侧为基板进入与排出口,B侧为CDA进气口与混合气体排气口。当基板进行加热时,挥发的溶剂与CDA组成的混合气体流向腔体两侧,通过B侧排气口排出。此时,如果混合气体得不到及时排放,容易汇聚到腔体周围,形成扰动气流,影响了热交换的进行,直接导致了周边受热不均,因而造成了周边PI膜预固化异常,产生周边Stain。我们通过对Pre Cure设备调整,将周边挡板(Shutter)打开,使混合气体能够及时排出,并且通过对进排气速度、温度的控制保证了基板受热的均一性,有效的解决了此不良。

图8 Pre Cure示意图

4 摩擦取向工艺

光配向技术尚未成熟的今天,对IPS系列显示器制造工艺中,摩擦取向工艺是成盒工艺中最关键又最难攻破的一道工艺。工艺进行过程中摩擦取向的好坏程度一般用摩擦强度和摩擦均匀性来直接评价。其评价方法较为简单,一般用设备上的摩擦扭矩和摩擦压入量来判断。如果摩擦强度不够或摩擦强度不均匀会导致液晶分子配向力不够,进而导致局部漏光(Domain)或底色不均等Mura类不良。所谓该工艺难,是因为在制造大型尺寸显示面板过程中,即使局部发生摩擦不均,也会显现为Mura类不良,而且这些摩擦不均现象如果不加电信号是看不见的。下面就此工艺中的常见不良进行解析。

4.1 Rubbing Mura类不良

Rubbing Mura主要是由于部分区域摩擦取向不均匀导致(石天雷,杨国波,程石,等.Zara漏光和Rubbing Mura改善研究[J].液晶与显示,2012,27(2):208;乌日娜,沈冰,彭增辉,等.摩擦强度对取向膜表面液晶取向度的影响[J].液晶与显示,2002,17(6):450-455)。不良现象如图8所示。通常引起摩擦取向异常的原因有:(1)摩擦工艺进行时设备发生振动;(2)机台(Stage)平坦度不均或Stage和摩擦滚轮之间的平行度不好;(3)摩擦滚轮或摩擦布本身异常,如:在摩擦辊制作中,由于绕布机(Winding Machine)出现设备波动造成绕布间隙(Winding Gap)异常或摩擦布表面附着异物;(4)摩擦布受摩擦基板影响或基板表面Pattern影响而变形等,如图9中现象。

图9 Rubbing Mura示意图

4.2 Zara类不良

Zara源于日语,多指液晶面板在暗态画面下显示区域发生的微小漏光现象。在适用PI Inkjet工艺的液晶显示器制造过程中,Rubbing工艺所产生的Zara类不良一般是由于摩擦强度过大。在这里引入摩擦强度(Rubbing Strength,RS)的定义(郑文军.摩擦强度对薄膜表面形态的作用:原子力显微镜下的观察[J].液晶与显示,2002,17(6):422-427):

式中,N表示摩擦次数,H表示绒毛压入深度Depth,R表示辊轮半径,ω表示辊轮转速,υ表示机台的移动速度。当摩擦强度过大时,摩擦布容易对PI膜表面造成损伤产生PI碎屑,散落在基板上形成亮点状不良(王海成,董天松,郑英花,等.TFT-LCD制程中Zara点状不良的产生与改善研究[J].液晶与显示,2013,28(5):707-710)。此时需要对影响摩擦强度的机台速度,辊轮转速,绒毛压入量等参数进行调整,从而找出最优的摩擦参数。

5 ODF工艺

由于ODF技术在缩短工艺时间和提高液晶利用率等方面具有明显优势,因此G4.5代LCD生产线都开始采用该技术(杨国波,王永茂,王向楠,等.ODF工艺中液晶滴下量的优化[J].液晶与显示,2011,26(3):324-328)。相对于传统真空灌注技术,ODF技术对工艺要求更高,在封框胶(Sealant)涂覆、液晶滴注、真空对盒过程中均有可能出现不良,直接影响画面品质。下面就此段工艺的常见不良进行介绍与解析。

5.1 漏液晶类不良

漏液晶(LC Leak)类不良,主要是指周边液晶对Sealant冲击造成封框胶断开引起的液晶泄露的现象(杨国波,王永茂,王向楠,等.ODF工艺中液晶滴下量的优化[J].液晶与显示,2011,26(3):324-328)。通常引起此不良发生的原因有:(1)Sealant本身涂覆异常引起LC Leak。当涂覆异常时,如Seal宽度窄或截面积小时,在进行VAS时,液晶从断胶处泄露从而产生LC Leak;(2)液晶滴入量过多导致的LC Leak。在液晶盒完成对盒后,Array基板与CF基板间距缩短,液晶量越大越容易使液晶与Sealant接触,造成液晶污染并在对盒时对周边产生更大的冲击力,将周边Sealant冲断后形成LC Leak;(3)VAS到UV Cure过程异常导致的LC Leak。当对盒完成后,如果液晶盒延迟进行UV固化,流动的液晶就会与未固化的Sealant接触造成液晶污染,同时可能引起LC Leak不良的发生。所以,通过加强对涂胶工序、滴液晶工序及过程时间的管控可以有效降低漏液风险,将不良率控制在合理的范围内。

5.2 盒厚类不良

盒厚类不良,主要是指对盒过程中受到外界压力引起盒厚发生变化,且无法恢复,由此造成部分区域或明或暗的现象(封宾,林鸿涛,王章涛,等.液晶面板Black-Gap不良的分析研究[C]//.2012中国平板显示学术会议文集,深圳:北京京东方显示技术有限公司,2012:247-250)。通常造成此不良发生的原因较多,与生产工艺、产品设计及材料选取等方面密切相关。本文只针对成盒工艺中出现的盒厚不良进行粗略解析。

成盒工艺造成的盒厚类不良原因主要包括:(1)LC滴下量多少的影响。通常LC滴下量是根据盒厚设计值、面内段差等因素预先设定的,由于设计值与实际值的偏差,盒厚往往会存在1%左右的误差,但此误差是可以接受的(邱永亮,李荣玉,顾筠筠.TFT-LCD制造过程中的盒厚控制工艺研究[J].现代显示,2008,89:33-36)。由于LC滴下量对盒厚有着最直接的影响,因此对滴下精度的控制就显得尤为重要。当LC量多时,会造成重力Mura。所谓重力Mua,是指当Panel竖立放置时,过多的液晶在重力条件下向下流淌,在底部堆集产生的现象;当LC量少时,会出现低温气泡(Bubble)状不良。(2)LC Pattern滴下位置的影响。不同的LC Pattern滴下位置直接影响了面内盒厚的均一性。比较常用的LC Pattern有菱形Pattern、矩形Pattern等,针对各个产品设计不同,选择的Pattern也各有差异,但需要注意的是,LC Pattern位置不宜与Sealant太近,否则容易出现漏液晶类不良并造成LC污染。(3)外围边框胶的影响。在基板成盒时,为防止盒内外基板应力差异影响盒厚均一性,往往在外围设计辅助封框胶(Dummy Seal),而Dummy Seal的开闭方式、与基板内主导封框胶(Main Seal)距离远近直接影响了周边基板应力,进而影响周边盒厚。但由于不同尺寸产品在基板上排布的数量与位置不同,所以需要综合考虑Dummy Seal的设计。

5.3 Zara类不良

ODF工艺中产生的Zara类漏光包括:(1)对盒偏差导致的对位漏光(Zara Align);(2)上下玻璃基板内部互相摩擦而导致Panel内部PI膜层轻微划伤而导致的漏光现象,此类不良容易发生在大尺寸Panel的角落部分(Zara Domain(Corner))(史秋飞,郑英花,朱載荣,等.边角Zara +Domain及其改善研究[J].液晶与显示,2012,27(3):770-773)或PS对应位置。

Zara Align主要表现为像素(Pixel)周边明显发亮。产生此不良的原因有很多,例如,对盒工艺中由于设备波动造成Array基板与CF基板对位出现偏差;Array或CF基板整体尺寸精度(Total Pitch,TP)没有校准好;Panel玻璃表面弯曲变形所导致的Pixel Align Shift等。此时需要加强对盒工艺和Array、CF TP管控,保证良好的对位精度。

Zara Domain主要是由于液晶盒经过老化炉后,LC未得到充分扩散,CF基板上的PS与Array基板上的PI摩擦导致取向膜损坏,影响了液晶取向,因而产生了此不良。此类不良在120℃,Oven 2小时(液晶重新排列取向)后会消失,可以通过变更不良发生位置的LC Pattern的方法预防(封宾,林鸿涛,王章涛,等.液晶面板Black-Gap不良的分析研究[C]//.2012中国平板显示学术会议文集,深圳:北京京东方显示技术有限公司,2012:247-250)。

6 结术语

我们已经对成盒工艺中常见不良进行了介绍与解析。对于一些尚待解决的不良还需要进一步研讨,本着客观负责的原则和态度,本文中未进行介绍。

我们相信,随着产品设计水平与工艺能力的不断进步,LCD行业中出现的品质不良均可以得到解决,为此我们将继续努力。